某型船用海水淡化装置故障分析及排除

张新营

(4806工厂,浙江舟山 316000)

1 海水淡化装置盐度偏高现象

1.1 海水淡化装置简介

船舶每天都要消耗相当数量的淡水以满足船上人员和动力装置的需要以及用于制造饮用水和洗涤水的原料水。远洋船舶、海军舰艇不宜携带过多淡水,一般都设有海水淡化装置 (习惯称造水机)增加续航能力。海水淡化就是要大幅度降低海水的含盐量,目前海军舰艇海水淡化主要有电渗析、反渗透、热力蒸馏等方法。以蒸汽为动力的舰艇现都采用热力蒸馏法获得锅炉补给水。船舶对淡水要求最高的是锅炉补给水,故海水淡化装置稳定可靠造水对船舶的动力系统至关重要。

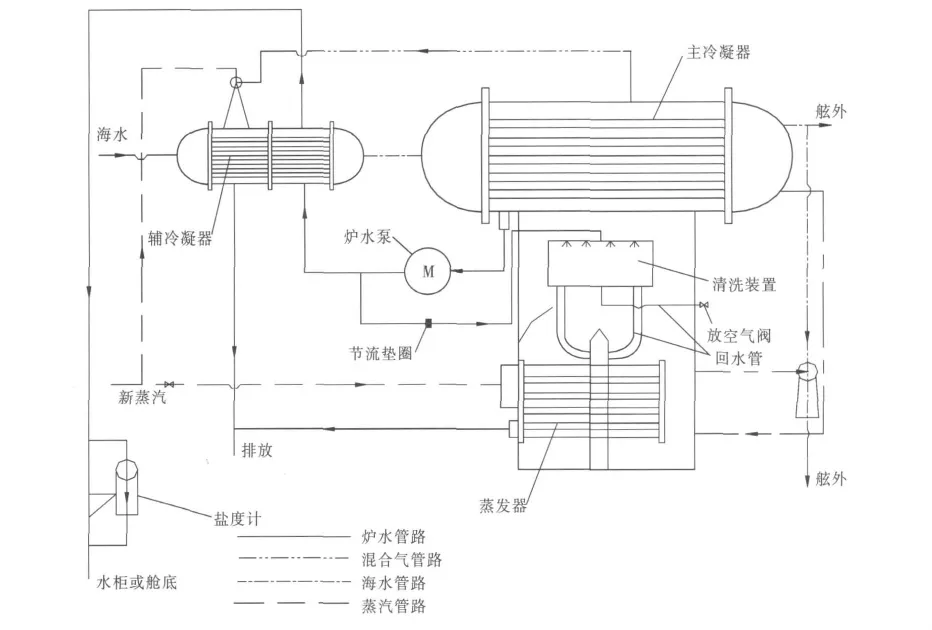

某型海水淡化装置其基本工作原理如图1所示。首先启动船用海水泵,海水进入辅冷凝器和主冷凝器,从主冷凝器出来的海水,温度较低的一部分水用作盐水喷射器的工作水排至舷外,温度较高的海水用作蒸发器的给水。来自饱和蒸汽总管的饱和蒸汽,进入辅冷凝器蒸汽喷射器,抽取海水淡化装置内部真空,当真空度达到-0.07 MPa时,打开蒸发器进汽阀,加热蒸发器腔海水,海水蒸发形成二次蒸汽。二次蒸汽中含有盐分和各种杂质,进入清洗装置中进行除盐、排杂后,在主冷凝器中冷凝成新的炉水,经炉水泵输送一部分经过节流装置到清洗装置,大部分到用户。炉水的盐度通过盐度计监控,在盐度高于允许值时,排舱底;盐度低于允许值时,到水柜。

实际上,该型海水淡化装置的投入运行是通过按钮进行的,其启动工作借助程序启动装置自动完成。装置的停机是通过按钮或者通过装置保护系统的信号进行。

1.2 故障现象

该船海水淡化装置在使用一段时间后,发生新制淡水盐度增高 (>5.0 mg/L),出现无法造水故障。

2 故障分析

造成海水淡化装置新制淡水盐度增高的原因很多,主要由蒸发器内海水循环不通畅、凝水系统密封被破坏、真空度过高、加热蒸汽压力过高、蒸发器加热盘管内凝水排出过量和出现“无水清洗”等原因造成,要找出具体原因还需进一步查找、分析。

图1 海水淡化装置系统简图

2.1 蒸发器内海水循环是否通畅

蒸发器内海水循环不通畅主要可以造成2种后果:首先是蒸发器内水位过高,蒸发器内水位过高会使带有盐分的小水滴易被带入主冷凝器;其次,会使蒸发器内海水盐度偏高,盐度高则表面张力大,气泡生成比较大才能脱离加热盘管表面,从而引起剧烈沸腾,同样易使含盐小水滴进入主冷凝器内,这2种结果都会使主冷凝器内的凝水被含盐小水滴污染,使新制淡水盐度增高。我们对系统管路及其管路上的阀件、盐水泵、节流圈、流量计等进行了检查,均未发现工作异常情况,故排除蒸发器内海水循环不畅是造成此次海水淡化装置新制淡水盐度增高故障的原因。

2.2 凝水系统密封是否破坏

若蒸发器的主冷凝器或真空泵的副冷凝器的管子嵌固处密封破坏或管子本身损坏,将会使冷凝器中用做冷却的海水进入冷凝器盘管内的凝水中(即新制淡水),从而造成新制淡水盐度增加。我们对凝水系统进行了泵压检查 (泵压压力0.525 MPa),检查发现密封情况良好,泵压压力保持15 min无下降,故排除了因凝水系统密封破坏导致海水淡化装置新制淡水盐度增高的因素。

2.3 真空度是否过高

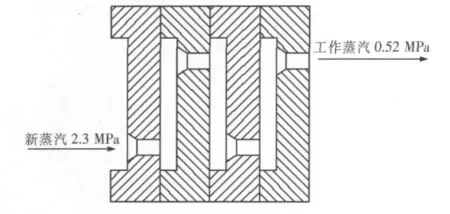

真空度过高会使沸点降低,海水易沸腾或闪发过于剧烈,蒸汽中携带含盐小水滴增加,使新制淡水含盐量增加。该型船用海水淡化装置采用蒸汽喷射器 (真空泵)来保持系统要求的-0.08~-0.07 MPa的真空度,新蒸汽通过液控截止阀K4后,其中一部分进入抽气系统,此时蒸汽为压力2.3 MPa的饱和蒸汽,其通过节流圈P10(如图2所示)的减压(压力降低为0.52 MPa左右)作用后进入蒸汽喷射器,将主冷凝器上腔的蒸汽、空气混合物输往辅冷凝器,在辅冷凝器中蒸汽被冷凝,而冷却的空气则通过空气止回阀被引入空气清洁系统或排入大气。节流圈P10对新蒸汽具有减压作用,若其节流通径过大使进入蒸汽喷射器的蒸汽压力过高,将造成新制淡水盐度增加。同时蒸汽喷射器的喷嘴和喷管间距大小,喷嘴和喷管是否有汽蚀、损坏都将对真空度产生影响。我们对装置的抽气系统进行现场勘验时发现节流圈P10后工作蒸汽压力为0.56 MPa,略高于标准值,故对节流圈P10的通径进行了调整,同时换新了蒸汽喷射器的喷嘴和喷管,并在技术标准范围内调整了喷嘴和喷管的间距,修理后新制淡水的盐度略微降低,但其显然不是造成此次海水淡化装置新制淡水盐度增高故障的主要原因。

图2 节流圈P10

2.4 加热蒸汽压力是否过高

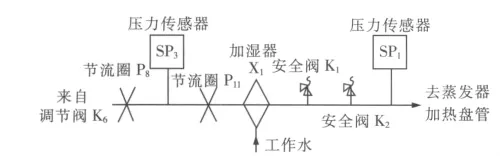

新蒸汽 (2.3 MPa的饱和蒸汽)通过液控截止阀K4后,除进入抽气系统外,剩余部分将依次通过调节阀K6、节流圈P8、压力传感器SP3、节流圈P11、加湿器X1、安全阀K1、K2和压力传感器SP1后进入蒸发器加热盘管对海水进行加热,从而形成二次蒸汽 (如图3所示)。对于进入蒸发器加热盘管的蒸汽参数是有严格要求的,首先,若加热蒸汽干度过高,则加热蒸汽的换热系数降低,蒸发器换热性能下降,从而使新制淡水产量下降;其次,若进入蒸发器的加热蒸汽压力过高,使加热蒸汽与蒸发器内海水的温差过大,则会因剧烈沸腾而易使含盐小水滴进入主冷凝器,从而使新制淡水盐度增加。该系统是通过调节阀K6和节流圈P8、P11对进入加热盘管的蒸汽压力进行控制的,若压力传感器SP3测得节流圈P8后蒸汽压力≤0.5 MPa或压力传感器SP1测得节流圈P11后蒸汽压力≥0.08 MPa,则压力传感器—继电器SP3、SP1控制的三通旋塞电磁阀K3起作用使系统停机。我们对节流圈P8、P11的节流孔径进行了调整,使进入蒸发器加热盘管的蒸汽压力保持在-0.03~0.05 MPa范围内,调整后的新制淡水盐度有了进一步的降低,但其依然不是造成此次海水淡化装置新制淡水盐度增高故障的主要原因。

图3 加热蒸汽系统图

2.5 蒸发器加热盘管内凝水排出是否过量

蒸发器加热盘管内凝水的排出量是由节流圈P5控制的,若节流圈P5的节流孔径过大,不仅使凝水迅速排光,加热蒸汽也跟着排出,造成很大的浪费,而且加热盘管中凝水少了,加热蒸汽的传热面积相对增大,同时加热盘管内蒸汽流速也增大,其传热系数跟着变大,结果总传热量增加过多,产生剧烈沸腾,使新制淡水盐度增加。我们对节流圈P5的节流孔径进行了调整,使排出凝水温度略低于饱和温度一定程度。调整后新制淡水盐度未见明显改善,造成此次海水淡化装置新制淡水盐度增高故障的主要原因还需进一步寻找。

2.6 是否出现“无水清洗”的情况

该型船用海水淡化装置与国产同类装置的主要区别是采用了清洁系统,清洁系统的作用是从凝水泵出口回流大约10%的凝水 (即新制淡水)对二次蒸汽进行除盐、排杂清洗,这也是该装置新制淡水含盐量远低于国内同类产品的主要原因。凝水从凝水泵引出后通过管路依次经过过滤器、节流圈,最后进入装置内的喷淋装置形成喷淋状清洁水,其中喷淋装置由总管和从总管引出的12组喷头组成。若清洁系统的管路、过滤器、节流圈及装置内的喷淋装置发生堵塞或密封不良造成清洁水泄漏,则会形成“无水清洗”故障,使新制淡水盐度增加。我们对清洗系统的管路及其附件和喷淋装置进行了通畅性和密封性检查,装置外的管路、滤器和节流圈均工作正常,但在泵压检查装置内的清洗器时发现其总管上有一处砂眼,造成清洁水外泄,使喷淋装置因清洁用水流量不足而降低喷淋清洗效果,致使新制淡水盐度增加。清洁水泄漏是造成此次海水淡化装置新制淡水盐度增高故障的主要原因。

3 故障排除

我们对损坏的清洁装置总管进行了更换,修理后新制淡水盐度降低到2.0 mg/L,符合技术标准要求,经过长时间使用,未出现过类似故障。

4 经验总结

该型海水制淡装置是一个较为复杂的系统,在维修过程中应系统、全面的分析故障形成原因,采取科学有效的方法,有效地维护船舶动力系统的正常运转。