模糊智能控制在磨矿分级给矿系统中的应用

劳春萍 杨承志

(昆明理工大学信息工程与自动化学院,云南 昆明 650500)

0 引言

磨矿分级作业是选矿厂重要的生产环节,它直接影响后续工艺的效率及最终产品的质量和产量,其控制目标是将矿浆溢流粒度稳定在工艺要求范围内,同时提高磨机效率,达到节能降耗的目的。在磨矿分级系统中,球磨机的给矿量是重要的被控量,它直接影响控制目标,因此,应对其实施有效的控制,以避免磨机出现欠载和“胀肚”的现象。

磨矿分级过程存在大惯性、参数时变和非线性等特点,磨矿分级系统是一个具有纯滞后的多变量系统,传统控制算法难以取得满意的控制效果。本文在总结这些经验的基础上,采用模糊推理和智能控制的思想,建立了一套先进的给矿控制系统。实际应用表明,系统取得了较好的控制效果。

1 磨矿工艺简介

某选矿厂采用二段球磨磨矿工艺,工艺流程如图1所示。

图1 磨矿分级工艺流程图Fig.1 Flowchart of ore grinding and classification process

矿仓中的矿石经振动给矿机、皮带机送到球磨机,经球磨机磨细后进入分级机,粒度合格的矿浆溢流进入泵池,粒度不合格的则返回一段球磨机再磨。进入泵池的矿浆泵入高频振动筛,经高频振动筛选择后,合格矿浆直接进入浮选作业,粒度不合格的矿浆进入二段球磨机再磨,再磨后的矿浆进入泵池,形成一个循环。

2 控制方案

根据磨矿分级给矿的控制目标和对象特性,设计了串级给矿控制系统。控制系统原理如图2所示。

图2 控制系统原理图Fig.2 Principle of the control system

首先由电流变送器检测球磨机的电流,经模糊运算后,得到当前给矿量的最佳设定值。为了补偿给矿机存在的给矿误差,增设了给矿量反馈环节,通过电子皮带秤检测实际给矿量,与经过模糊计算得到的给矿设定值进行比较,并对误差进行PID调节,从而构成一个模糊控制 +PID调节的串级回路控制系统[1]。系统主回路采用模糊控制算法实现给矿量设定值优化,副回路采用PID控制器实现稳定给矿。

2.1 给矿量设定值控制

由于原矿性质变化等不确定性的干扰,给矿量的多少将直接影响球磨机的工作效率和溢流产品质量,且磨矿分级过程时间滞后较大、干扰因素多,系统难以建立精确的数学模型,而选择好被控量将大大简化系统的控制过程。

本系统可以选择粒度作为被控变量(溢流粒度由在线粒度仪测出),或者选用与球磨机负荷紧密相关的球磨机电流作为被控变量(球磨机电流由电流变送器检测出)。

本文采用与球磨机负荷紧密相关的球磨机电流作为被控变量,通过模糊优化算法得出最佳给矿量,避免了复杂的建模过程。

球磨机的电流量与负荷量(装载量)具有动态峰值特性关系[2],如图3所示。因此,根据球磨机的电流量,即可判断其负荷量的大小。

图3 电流与装载量关系曲线Fig.3 Curve of relationship between load and current

磨矿开始时,随着装载量的增加,球磨机的电流逐渐增加,当到达某一极值后,随着装载量的增加,球磨机的电流值将不再增加反而下降。此极值点的电流最大,此刻的装载量是球磨机装载量的最佳装载控制点。所以,为了提高球磨机的效率,应使装载量尽量控制在极值点附近。

图3中,A区表示球磨机开始装载时处于欠载状态,随着装载量的增大,球磨机的电流也逐渐增大,当装载量上升到一定程度时进入B区,即最佳工作区,此时球磨机的电流最大,工作效率最高,但如果装载量继续增大,就会进入C区,即过载区,此时磨机电流将逐渐减小,工作效率下降。我们期望使球磨机工作于B区,但实际操作相当困难,因为当球磨机处于B区时,一旦有振荡,很容易产生“胀肚”故障,所以选择将磨机装载量控制在球磨机最佳工作区B区稍前一点的地方。

在模糊控制方式下,对于漂移的动态特性,控制系统具有自动跟踪功能,可保证“参考点”始终处在安全的最佳范围内,同时可根据其变化趋势和方向进行综合判断,合理调节给矿量。

2.2 给矿量控制回路

当给矿量设定值确定以后,系统采用闭环PID控制方式实现给矿量的稳定控制,保证磨机稳定运行,达到最高工作效率。电子皮带秤检测出实际给矿量,并将它送回PID控制器与给矿量设定值相减,得出的误差值根据磨矿给矿PID控制算法得出相应的控制量,最终通过变频器改变给矿电机的频率,使磨机给矿量按给定值变化。给矿电机采用异步采样控制方式,设给矿量设定值闭环优化周期为T1,给矿控制周期为T2。若选择的T1大于T2,则在一个给矿量闭环优化周期内实施稳定的给矿控制是可行的[3]。

3 控制算法

3.1 给矿量设定值优化算法

给矿量的多少直接影响着磨矿浓度、溢流浓度和磨机的状态,其时间滞后较大,过程干扰因素多,难以建立精确的数学模型,而磨机的电流量与负荷量有一个动态峰值的特性关系。因此,可根据磨机电流量的大小和变化趋势来判断磨机的负荷量。一般情况下,负荷量增加,设备电流量也增大。

通过对球磨机的电流进行在线检测,可以判断磨机的负荷量状态。因此,给矿量的设定和调整可以通过磨机电流的变化来确定和调整。在本系统中根据控制要求,结合工人的日常操作经验,利用模糊控制的理论,总结并设计出了一套磨机给矿量设定值的模糊控制规则。

为了提高系统性能,采用二维模糊控制器,即双输入单输出结构[4]。在本系统中选取磨机电流作为被控变量,模糊控制器的输入选用磨机的电流变化率IP1和IP2,输出为电流最终调整量ID。经过反复调试,以6 s作为计算平均电流的一个周期,任取6 s为周期T1,则周期T1的前6 s为周期T2,周期T2的前6 s为周期T3,周期T1的平均电流为IA0,周期T2的平均电流为IA1,周期T3的平均电流为IA2,磨机的电流变化率IP1为平均电流IA0和平均电流IA1的差值,IP2为平均电流IA1与平均电流IA2的差值。

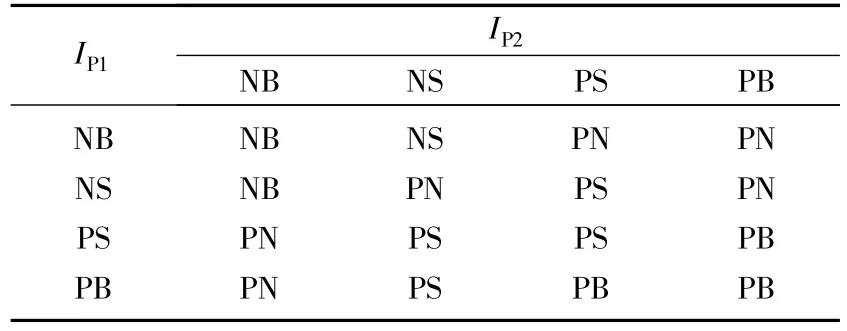

对电流变化率 IP1和 IP2,取模糊集为{NB,NS,PS,PB},论域为{-2,-0.9,0.9,2};对电流最终调整量ID,取模糊集为{NB,NS,PN,PS,PB},论域为{-2,-1,0,1,2}。根据模糊控制理论,得出模糊控制规则如表 1 所示[5-6]。

表1 模糊控制规则表Tab.1 The rules of fuzzy control

从表1中可以看到,在IP1一定的情况下,随着IP2的不断增大,电流最终调整量ID也在不断地增加。

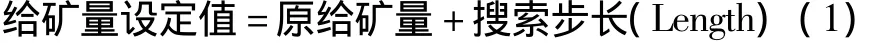

本系统中,磨机的最佳处理量取为35~45 t/h。因此,当计算调整的给定值高于45 t/h时,把给定值设为45 t/h。当计算调整的给定值低于35 t/h时,则限定给定值为35 t/h,从而充分发挥磨机的工作效率,保证磨机既不发生“胀肚”现象,也不会出现欠载现象,保证磨机的正常工作。如果发生“胀肚”现象,则将电量累加和计数器清零,重新开始进行电量累加和计数工作。当计算调整的给定值在35~45 t/h之间时,则给矿量设定值根据式(1)进行计算。

当磨机正常工作时,搜索步长(Length)为电流最终调整量(ID)×0.8;当磨机出现“胀肚”时,搜索步长(Length)为0。

3.2 球磨机“胀肚”判断及处理方法

由于球磨机的电流量与球磨机的装载量存在一个动态峰值特性关系,因此,可以通过检测球磨机的电流来间接判断球磨机的工作状况是否正常,其判断方法及步骤如下。

①将检测的磨机电流数据每6 s做一次平均,存入IA0。

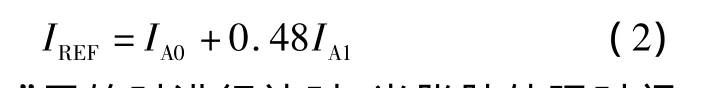

②当某时刻的平均电流IA0小于参考电流IREF(参考电流IREF按式(2)进行计算),或者当电流变化率IP1和IP2都小于-2时,设立“胀肚”标志,并停止给矿。

③在“胀肚”开始时进行计时,当胀肚处理时间t>2 min且该时刻的电流值IA0大于参考电流IREF时,恢复给矿。

④“胀肚”期间计算的参考电流不能作为电流参考值,此时,将“胀肚”前的上一个参考值作为电流参考值。

通常情况下,球磨机在第一次运行时半小时内很少会出现“胀肚”的情况,为保险起见,可以根据以往经验设定一个电流值作为第一个电流参考值。当磨机正常工作时,计算的电流参考值可作为实际参考值;当磨机“胀肚”时,计算的电流参考值不能作为实际参考值,而应取上一个参考值作为电流参考值。

4 控制系统的实现

系统在硬件上可以采用西门子PLC作为主控制器,完成数据的采集、处理以及控制算法的实现,通过通信卡实现PLC与上位监控管理计算机的通信[7]。在软件上采用西门子的Step7编程软件,采样周期设为0.1 s,利用OB35中断模块进行调用。将检测的磨机瞬时电流进行累加,计算电流平均值IA0、IA1、IA2及电流变化率IP1和IP2,然后根据模糊规则进行“胀肚”判断和处理,确定给矿量的最佳设定值。

5 结束语

本文以某选矿厂磨浮作业自动控制为背景,针对磨矿分级给矿过程具有滞后大、干扰因素多、非线性和时变性严重等特点,且数学模型很难精确描述的特性及控制要求,提出了模糊控制与传统PID控制相结合的串级回路控制方案。主回路采用模糊控制算法实现给矿量设定值优化,副回路采用PID控制器实现稳定给矿。该技术不依赖于控制过程的数学模型,且模糊控制器具有结构简单、易于实现的优点。

实际应用结果表明,该方法能有效地避免磨机发生“胀肚”现象和欠载现象,提高磨机的工作效率,稳定磨机的各项工作指标,对提高磨矿作业生产效率和降低能耗具有实际指导意义。

[1]黄伟,魏镜弢,王庭有,等.模糊智能控制在磨矿分级系统中的应用研究[J].昆明理工大学学报:理工版,2009,34(4):96-100.

[2]吴光耀.选矿厂磨矿分级模糊智能控制系统[J].电气时代,2006(8):18-20.

[3]方仕雄,李奇,张建新.磨矿分级给矿系统模糊控制的设计和应用[J].微信息技术(测控仪表自动化),2002,18(5):17 -19.

[4]于军琪,吴涛,黄永宣,等.磨矿分级系统溢流浓度的模糊智能控制[J].西安交通大学学报:工学版,1999,33(9):1 -9.

[5]李士勇.模糊控制、神经控制和智能控制论[M].哈尔滨:哈尔滨工业大学出版社,1998.

[6]易继锴,侯媛彬.智能控制技术[M].北京:北京工业大学出版社,2004.

[7]段仁君,郭琦,邵亮,等.球磨机磨矿分级系统的自动控制[J].矿业研究与开发,2002,21(6):18 -20.