非接触测量式圆柱滚子自动分选机

王连吉,邹国伟,李兴林,王续跃

(1.大连理工大学 机械工程学院,辽宁 大连 116023;2.杭州轴承试验研究中心有限公司,杭州 310022)

轴承是机械工程领域最为关键的基础元件之一[1]。为了保持轴承精度,必须用合适的滚动体与套圈配套,当滚子和内、外圈的加工精度确定的情况下,合理的选配就显得格外重要[2-3]。

据相关资料表明,目前圆柱滚子分选方式主要有2种,一种为人工分选,所用的工具为千分表,其测量精度为±0.001 mm[4],人工分选效率一般在45~55个/min,能够满足测量的要求,但效率低且劳动强度大;另一种是采用分选机分选。国内、外轴承圆柱滚子分选机已有多种,但仅限于分选直径小于20 mm和长度小于40 mm的普通滚子。国内从20世纪70年代就已开始进行滚子分选机的研发[5-7],目前所研制的大部分分选机几乎采用的都是接触式的测量方式[8],在测量过程中一定程度上会造成滚子表面划伤并且影响接触头的寿命;同时,分选机的测量直径范围受到一定的限制。

因此,采用新式激光非接触式测量就凸显出其优越性。激光测量的关键是对测量过程中可能出现误差的原因及种类进行有效地分析,更好地发挥激光测量的优越性。对激光测量过程中误差的分析主要有以下几个方面:激光波长漂移误差,空气折射率变化引起的误差,被测物体膨胀引起的误差,阿贝误差等[9-11]。同时也要根据不同测量系统的实际情况,区分主要误差和次要误差,对主要误差进行分析,避免其产生;控制次要误差,防止其转化为主要误差。

在此立足于实际情况,结合所研制的滚子分选机,提出一种新分选方法,介绍了该分选机的结构组成和测量原理,并对测量过程中可能出现的误差以及控制误差产生的方案进行详尽的分析。

1 分选机结构及工作过程

该分选机采用激光非接触的测量方式并结合PLC实现自动化控制。分选机结构如图1所示,其主要由4部分组成,分别是送料、测量、滚子传送以及落料。

1—汽缸;2—5#斜面;3—激光传感器;4—V形活动块;5—传送带;6—提升汽缸;7—盛料斗

1.1 送料

送料部分主要由一个倾角为5°的斜面摆放待测工件,在斜面的下端有一个150°的V形定位块与之相连,摆放在斜面上的滚子在自身重力及后排滚子推力的合力作用下落到V形定位块上,此时汽缸向前推动、送料,同时汽缸伸出杆阻挡住下一个落下的滚子,直至汽缸杆完全收缩时下一个滚子才会再次落到V形块中。汽缸在此过程中不仅起到了送料的作用,同时也充当阻料器,使送料部分简单实用。

1.2 测量

测量部分主要是传感器和V形定位块,在位于传感器之间的V形块部分铣出一道矩形缺口,目的是使传感器接收端能够完全接收发射端的光线,当待测零件透过时就能够获得要测量的滚子直径的数值,传感器信号经A/D转换后再进行放大处理,将结果发送到PLC控制器中,以供分选时控制气阀的开启和汽缸的动作。

1.3 滚子传送

滚子传送靠分料器和传送链之间协调动作共同实现。

送料汽缸的动作时间为

T1=T(伸出)+T(收缩)=0.3+0.2=0.5 s;

则测量一个滚子将花费的平均时间为

T=T1+T2=0.5 s+T2,

式中:T2为走行一个工位所花费的时间。每分选一个滚子的时间主要由走行一个工位所花费的时间所决定,由于传送链速度的限制,不能使一个工位所走行的时间少于0.5 s,送料汽缸此时会处于停顿状态,因此采用增加一套传送链的方式以提高分选机的工作速率。

测量后的滚子会落入一个由汽缸控制的分料板(分料板倾斜的方向决定滚子的走向),然后落入铰接于顶板链上的V形块上, V形定位块的一侧下方有配重块,会有倾斜的趋势,为防止滚子的脱落,采用一条贯穿于整个传送链上的托板,使V形块能够顺利进行动作。

1.4 落料

落料部分是整个分选装置的核心之一。

当盛有测量完毕滚子的V形活动块移动至指定落料位置时,PLC控制气阀开启,位于V形活动块下方的气管会有高压气体喷出,产生的气流作用于V形块一侧,使其发生翻转,滚子则落入漏斗并沿着弯管进入盛料斗中。采用的弯管由两部分组成,上段为塑料管,下段为皮质管,目的是对落下的滚子产生缓冲作用,避免测量完毕的滚子再次产生磕碰。为了防止落入料盒中的滚子产生堆积,滚子落下后PLC将控制与皮管相连的汽缸收缩,从而带动皮管中滚子脱落。与此同时,V形活动块不用恢复到平衡状态就可以继续向前移动,从而节省分选时间。

2 测量原理

激光用于测量系统时,具有不接触、精度高、速度快、灵敏度好及不受电磁干扰等优点,对于生产线或设备维修都具有极大的应用潜力[12]。

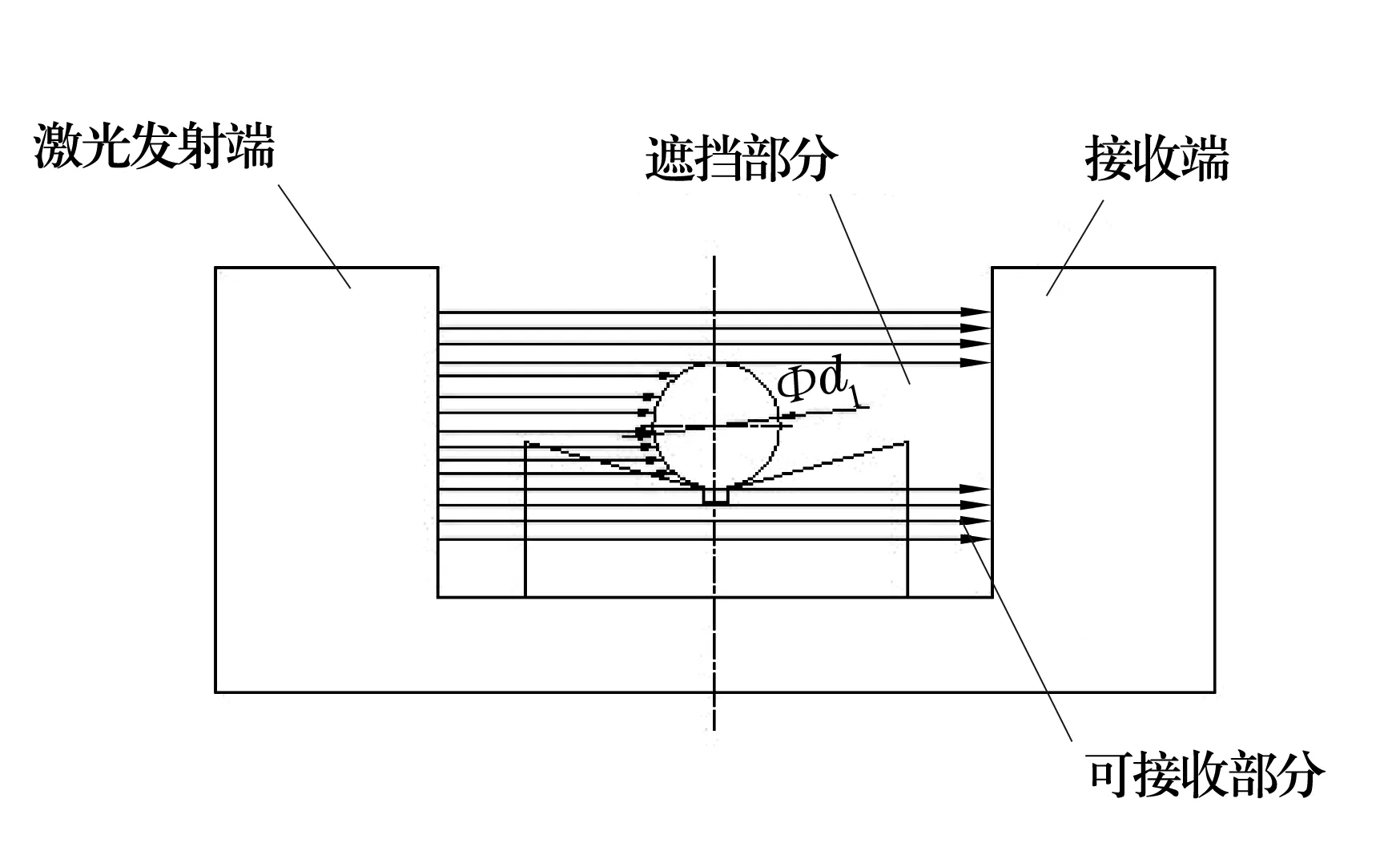

如图2所示,激光传感器主要由2部分组成,图示左侧为激光发射端,右侧为接收端,发射端会产生一个截面状的光源向前传递,接收端能够检测到所发射的激光值,这样就在两者之间形成了一面测量区域。从图中可见,V形定位块在激光通过的部分铣出缺口以便光线能够完全无阻碍通过,当待测工件从中穿过时,被测零件会在一瞬间阻挡住接收端接收到激光的值,此时接收端通过前、后的差值可计算出被测滚子的直径值。传感器内部装有专用数字指令控制器的异常值去除过滤器,可以高精度地除去附着在工件上的水滴、灰尘及划伤等异常数值。

采用激光传感器进行测量,是一种测量装置和待测工件之间进行非接触式的测量方法。在满足测量精度的同时,其更能够避免传感器测头与工件之间接触而产生的磨损和测量误差的产生;另外,激光传感器每秒钟的扫描次数都能达到千次以上,相应时间极短,消除了其对测量效率的影响。该分选机采用日本进口的激光透过式传感器,最小显示值为0.01 μm,重复精度为0.13 μm,完全能够满足滚子分选时2 μm为一组的分组要求。

图2 激光传感器测量原理示意图

3 测量误差分析及解决方案

为了能够使高精度测量仪器发挥其测量准确、减少误差的作用,需对测量过程中可能出现的误差进行分析,找出误差出现的来源,计算其对测量结果的影响,并提出解决方案。

3.1 单侧杂质产生的测量误差

如图3所示,如果在V形定位块中的某侧出现多个直径为k的杂质,会导致滚子整体向另一侧移动L的距离,测量后的结果将为d1=d。可见,这样的干扰不会对测量结果产生影响。

图3 单侧杂质产生测量误差示意图

3.2 圆度产生的测量误差

如图4所示,如果出现滚子的圆度不满足加工要求,就会导致测量后的值产生偏差,对测量结果不利。为了满足测量要求,必须有

|d1-d|<2 μm;|d2-d|<2 μm,

式中:d1,d2分别为由于滚子圆度不同的截面测量尺寸;d为滚子理想尺寸。

图4 圆度产生测量误差示意图

因此,为了避免由于滚子圆度不同而对滚子分选产生影响,应将滚子圆度误差控制在1 μm内。针对此类问题,采取的解决方法主要有:(1)在加工过程中进行控制,保证滚子加工精度;(2)在测量过程中,利用传感器扫描次数多的特点,对滚子在一次测量过程中进行多次测量,取测量结果平均值,使测量结果接近真实值,避免由于测量方式不合理而对滚子分选产生影响。

3.3 杂质导致偏转产生的测量误差

如图5所示,如果在滚子的端部出现直径为K的杂质,会导致其发生一定角度(定义为δ)的倾斜,则有下面关系

G/W=T/K,

式中:G为滚子直径;W为滚子长度;T为△ACD的一个直角边。

图5 杂质导致偏转产生的测量误差示意图

在正常测量环境工况下,本设备应用的滚子范围为

8≤G≤30;10≤W≤30(mm);允许存在的杂质的大小K≤0.05 mm。

所以,当K=0.05 mm 时,T=0.05G/W;

即,0.013≤T≤0.15。

从△ABC可知:P=Tsinδ,P为杂质所引起的测量偏差值;当K≤0.05时,δ≤0.29°,即sinδ≤0.005;从而0.000 06≤P≤0.000 8。从图5中可见

Q-G≈P。

因此,限定测量环境中的最大杂质不超过0.05 mm时,所引起的测量误差将不会影响到真实的测量结果,对滚子分组不会造成影响。

3.4 圆柱度产生的测量误差

如图6所示,如果加工后的滚子出现圆柱度不够理想,会导致在测量部位滚子的直径与实际值有所区别,因此对其进行了简化设计,以计算其对测量值的影响。

图6 圆柱度产生测量误差示意图

如滚子的锥度为θ,那么滚子的任意截面尺寸V满足下面关系

V=D-2X,

式中:X为测量截面理想尺寸与实际截面尺寸的差值。

由于θ≈tanθ≈sinθ(θ→0°),

则X/L=tanθ/2≈θ/2,

式中:L为测量截面到大端面的距离;

X=Lθ/2;

V=D-Lθ。

可见,当滚子的圆柱度不满足要求而产生的锥度较大时,可能引起测量误差的产生。这类误差是机床加工过程中产生的,应在加工以及测量过程中进行控制和改善。

从以上分析可知,产生的误差将不会对测量方式的有效性产生影响,因此,采用该测量方式不仅简便、准确,而且可以提高分选效率及准确性。

4 结束语

(1)采用激光传感器的滚子测量新方法,不同于传统接触式测量的方法,减少了测量过程中对滚子和测头的磨损,保证测量的精度要求,为以后分选机的研制提出了新的方法和思路。

(2)通过对测量过程中出现的误差分析,找出主要误差和次要误差,对测量结果产生影响的因素加以控制和约束,避免其对测量结果产生影响,使测量结果接近真实值。

(3)落料过程中采用皮管对滚子进行缓冲,减少了滚子的磕碰。

(4)采用双排传送链下料的方式,分选效率显著提高,可达120~150个/min,用机选代替人选不仅满足了生产的需要,还可以节约大量劳动力,降低劳动成本,以及分选过程中错选及漏选现象的发生。