超薄壁球轴承保持架加工工艺改进

胡俊卿,吴晓明,郭晓玉,李萱

(洛阳LYC轴承有限公司 031轴承厂,河南 洛阳 471039)

高精度球轴承多采用实体保持架,并要求其具有强度高、耐磨损、寿命长的特点。对于薄壁轴承,尤其是超薄壁轴承来说,由于轴承零件的各个尺寸间隙相当紧凑,若钢球直径较小将会造成保持架壁厚超薄。以我公司的LY系列产品为例,保持架最薄壁厚只有1 mm,但尺寸精度仍然要求很高,用传统的加工方法无法达到轴承旋转精度的要求。

1 传统加工工艺方法

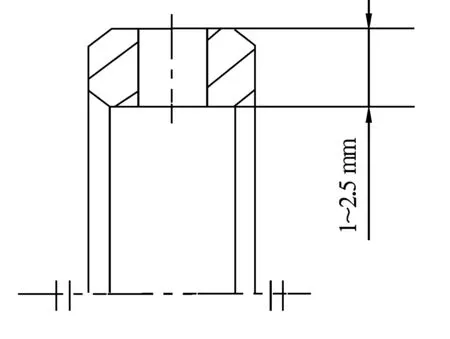

超薄壁球轴承(如LY7023,LY7026)用实体保持架结构较为简单,具体结构如图1所示。加工过程是在一铜圈的圆周上钻出数个直孔,但由于保持架壁非常薄,很容易产生变形,给加工造成一定的困难。传统的加工工艺过程为:粗车端面、内径面、外径面→精车外径面→精车两端面→精车内径面→钻孔→去毛刺。由于产品壁薄,在钻孔时会出现内、外径圆度差,兜孔孔径相互差大,兜孔梁宽变动量大等,去毛刺工序后保持架已经变成不规则形状,远远达不到产品图纸的精度要求。

图1 保持架结构

2 改进后的工艺方法

针对上述问题,改进后的加工工艺为:粗车端面、内径面、外径面→精车外径面→精车两端面→精车内径面→钻孔→去毛刺→切断→打光切断面内、外倒角。根据产品图纸尺寸,在现有毛坯尺寸的规格中,选择适当加大壁厚的材料做为坯料(实际加工中可以自己掌握,但要注意毛坯高度尺寸),目的是使其在精车加工中每个产品都能够附带一个加强圈(图2);将内、外径面直接车至成品尺寸,然后进行钻孔,钻孔后带着加强圈进行去毛刺处理;最后再进行切断,切断后手工对切断面倒角去毛刺处理形成内、外倒角。

图2 加工中保持架附带加强圈的结构

由于每个产品都附带加强圈,提高了保持架在加工过程中的强度,保证了保持架在正常加工过程中不会产生变形,使得内、外径精度得到了很好的保证,能够满足保持架精度的要求。此外,该工艺采用的毛坯可以根据现有规格自由选择,省去了重新铸造毛坯和制造铸模的费用。

3 加工效果

使用改进前的工艺方法,保持架各项精度均无法控制;改进加工工艺方法后,保持架外径圆度VDcp可达到0.15 mm;两端面平行差VBcs可达到0.005 mm;兜孔相互差VSs可达到0.10 mm;梁宽变动量Vbcs可达到0.12 mm,完全能够满足超薄壁保持架的各项精度要求,而且改进后的加工方法也较为简便,为同类型薄壁保持架的加工积累了经验。