船舶自动化系统有效集成方案研究

徐振华,顾 俊,施兴德

(上海远洋运输有限公司,上海 200090)

0 引 言

随着工业计算机技术及工控网络技术的发展,船舶自动化产品已基本实现数字化,标准化程度也越来越高。但因船舶建造行业的特殊性,各自动化子系统如PMS(电站管理系统)、泵浦风机控制系统、阀门控制系统、机舱工况监测系统、照明控制系统、液位测量系统及其他监控系统等均选用不同供应商,自动化子系统相互独立、各自完成特定的任务,子系统间无法实现控制信息或监控数据的共享,操作监控终端也分布在全船各处[1]。随着船舶管理要求的提升,迫切需要将上述各自动化子系统进行有机集成使其成为一个完整的全船综合监控自动化系统,真正实现对全船各种设备的单点或多点集中监控。随着工控网络通信技术的成熟,特别是 RS485网络数据传输技术及各种现场总线技术的发展,其在工控领域得到广泛的应用,并被 IEC(国际电工技术委员会)作为标准采纳,也是大多数船舶自动化设备公司采用的首选现场总线标准[2]。而工业以太网技术在工控信息管理领域的优势也非常适用于船舶。将上述三种网络技术有机结合,可以轻松实现船舶自动化子系统的完整集成,使系统的操作、管理和维护大为直观简便,还可以船岸共享船舶运行数据,充分发挥岸基支持作用,提高船岸管理的协同效用[3]。

1 集成方案

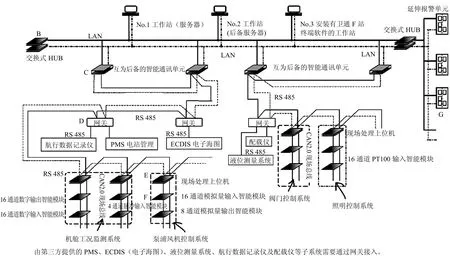

实现全船综合监控自动化系统的体系架构如图1所示。该系统以机舱工况监测系统为基础架构,通过 RS485网络及网关等设备将其他自动化子系统集成起来,集成的子系统可以是任何具有标准串行数据输出的自动化系统,因此可根据船舶的实际需要对系统中的自动化子系统予以增减[4]。图中,PMS、ECDIS(电子海图)、液位测量系统、航行数据记录仪及配载仪由第三方提供,因此需要通过网关接入。

该系统底层采用标准 CAN2.0现场总线连接各类现场输入输出智能模块,现场的各种传感器、执行机构、马达起动器等的输入输出信号直接挂接在输入输出智能模块上。现场信号经过这些智能模块处理后转换为数字信号,通过 CAN总线发送到现场处理上位机,实现船舶现场工况数据的采集和设备的控制。系统管理层采用工业以太网技术将所有工作站、智能延伸报警单元及智能通讯单元联系在一起,网络上的任何计算机均可根据需要进行扩展,各工作站根据其用途安装不同的人机交互图形界面软件,其中2台工作站作为系统服务器运行,整个系统的运行和维护数据库存放其中,其他计算机根据需要在系统初始化时从服务器上下载。CAN网络的现场处理上位机作为上位机与第三方系统网关通过 RS485总线网络和智能通讯单元间交换数据,RS485网络形成整个系统的中间层级主要负责现场数据的传送。

图1 全船综合监控自动化系统的体系架构

2 系统性能特点

2.1 工作站计算机A和交换式集线器(HUB)B

人机交互功能主要在工作站上实现,工作站选用安装WINXP操作系统的PC机,整个系统至少配备 2台(通常安装在集控室),作为以太网服务器使用且相互备用,当其中一台PC机出现故障时可自动切换到后备机。工作站计算机A、智能通讯单元C以及智能延伸报警复示器G之间采用以太网通讯(TCP/IP),各设备的通讯电缆通过交换式HUB集中起来。根据以太网上设备的数量和距离,可设置适当数量的交换式HUB,以实现对网络的扩展,通常至少需要2个,分别安装在集控室和驾驶室。

2.2 智能通讯单元C

作为系统控制设备,安装实时操作系统和通讯控制软件,通过以太网通讯与工作站进行数据库下载和同步、事件记录,实现与RS485子站的通讯以进行数据的输入和输出以及通过输入的数据来操作控制逻辑。其他功能有:从RS485现场子站采集现场数据,从服务器工作站向第三方系统如 VDR、配载计算机等提供其所需信息、现场数据、系统警报信息到服务器工作站,通过软件功能块实现控制逻辑等。

2.3 网关D

安装实时操作系统和通讯控制软件,提供到第三方系统如 PMS(电站功率管理系统)、VDR(航行数据记录仪)、液位测量系统、配载计算机等的接口(通常为 RS485/RS232/RS422接口),在进行协议转换后,将第三方设备数据格式转换为系统标准格式(或反之),再通过 RS485总线网络与智能通讯单元C连接进行通讯以交换数据或控制逻辑[5]。

2.4 CAN总线现场处理上位机E

CAN总线现场处理上位机作为CAN网络的上位机从各输入输出智能模块收集数据并将数据通过RS485网络发送到智能通讯单元C,或将从智能通讯单元C接收到的数据发送到各输入输出智能模块。为达到双重后备的目的,RS485总线网络的每个子站均需使用2个现场处理上位机作为后备。

2.5 输入输出智能模块F

RS485总线网络上的各现场子站均配有各种标准化输入输出智能模块,如数字输入智能模块、数字输出智能模块、模拟量输入智能模块、模拟量输出智能模块、脉冲输入智能模块以及PT100电阻输入智能模块等。它们分别与现场处理上位机通过CAN总线通讯,从现场传感器接收开关量输入、模拟量输入(如温度、压力传感器等4~20mA信号)、PT100传感器的电阻值输入以及脉冲信号输入(如流量计等),向泵浦启动器、电磁阀等输出数字信号控制泵浦启停和阀的开闭。从现场传感器接收开关量输入,向控制设备输出 4~20mA电流信号以控制如现场指示器和PID调节等。

2.6 智能延伸报警单元G

智能延伸报警单元连接以太网接收来自智能通讯单元的警报事件信息,并能存储一定量的警报历史记录,也能根据需要选择性调取或遍历系统采集的数据或设备状态信息,另一个重要功能是实现值班转换和轮机员呼叫,轮机员呼叫警报功能是采用硬件来实现的。

2.7 系统网络

以太网及RS485网络均使用双重网络设计,互为备用,当系统发生故障时能自动切换。以太网电缆使用STP5双绞线,RS485网络和CAN总线均使用一对屏蔽双绞线。系统中所有设备均设置固定的IP地址,以避免通讯错误。

3 人机界面软件设计

在工作站计算机上安装了基于WINXP的人机交互软件,船舶设备和部件以及系统本身的设备均作为图形化对象来设计,使用户操作和系统显示完全处于图形化界面之中,除实现基本的实时数据监视功能、设备控制功能和系统管理诊断功能外,还具有良好的用户图形界面,使用户系统参数管理、系统维护、通道快速检查等都非常方便。在系统主窗口上设有警报显示、用户设定、警报编组、趋势显示、系统模式、通道抑制、数据打印、系统网络、数据库管理等功能按钮,可以快速切换到相应功能窗口实现相关显示和操作。

3.1 显示功能

在主窗口设置专门的警报框架,自动滚动显示最新警报事件的详细信息,并通过功能调用显示现存警报清单、警报历史、警报抑制清单、警报点通道编组显示、模拟量通道的趋势显示、通道的用户随机调用显示、各自动化子系统和设备的模拟图表化显示、船舶设备和系统模拟图形化状态显示以及系统I/O状态显示等。

3.2 打印

用户可选择任何设备对相应热力参数或其他参数进行数据打印,打印内容和打印时间可由用户设定,当然用户也可随时打印。警报打印则在警报事件发生时由系统自动打印。

3.3 点控制窗口

泵、阀、发电机等的控制功能通过图形化操作窗口来实现,各模拟量通道也由窗口中模拟图形化仪表进行显示。图形化窗口的调用通过直接点击目标对象即可实现。

3.4 工作站和用户管理

各工作站均为多用户工作站,不同层级的用户具有不同的权限,管理级用户可增减工作站和用户数量,执行系统维护和检修、分配各工作站和其他用户相应的权限和优先级等。有的工作站只具备显示功能,有的工作站则具备控制功能,但具备控制功能的工作站还分别具有不同的优先级别。而用户等级的不同决定该用户是否能执行参数点的设定、打印设定、系统检修和其他功能。

4 结 语

采用该方案设计的系统目前已经应用于大型集装箱船舶,由于其设备的模块化、系统的网络化和标准化,因而具备良好的系统扩展性能,可以广泛应用于所有类型和大小的商船。实践效果表明该方案具有很好的实用性、经济性、功能性和扩展性。

[1]蔡晔敏. 液货船自动化系统网络的设计(J). 上海造船,2011, (1)∶ 65-71.

[2]陈在平. 现场总线及工业控制网络技术(M). 北京:电子工业出版社,2008.

[3]王 平. 工业以太网技术(M). 北京:科学技术出版社,2007.

[4]虞日跃. RS-485总线的理论与实践(J). 电子技术应用,2001, (11)∶ 23-26.

[5]陈冬梅. 基于顶层设计的船用网关软件的开发(J). 上海造船,2009, (4)∶ 46-48.