我国延迟焦化技术的专利保护现状与展望

于志敏,张艳梅,付兴国

(中国石油石油化工研究院,北京100195)

1 前 言

延迟焦化技术具有工艺成熟、原料灵活性大和投资低等特点,是众多炼油厂特别是劣质重油加工厂首选的渣油加工手段。近年来,延迟焦化技术在我国发展十分迅速,在渣油加工中的比重越来越大。据统计,1995年我国延迟焦化装置的加工能力为13.28Mt/a,占原油一次加工能力的6.64%;2005 年 加 工能 力 为 42.45Mt/a,占12.94%;2010年已经达到90Mt/a,占原油一次加工能力超过20%。而随着常规石油资源日益减少和重油开采技术日臻成熟,以及原油性质日趋重质化和劣质化,市场对交通运输燃料如汽油和柴油的需求日益增长,可灵活加工劣质渣油多产轻质馏分油的先进延迟焦化技术将发挥越来越重要的作用。

目前,比较成熟的延迟焦化技术以Foster Wheeler,Lummus,Conoco,Kellogg公司以及中国石油化工股份有限公司(以下简称中国石化)的技术为代表。世界上多数延迟焦化装置均采用这些专利、专有技术进行设计和建设。在新形势下,为了进一步实现全面科学发展、形成具有国际领先水平和自主知识产权的延迟焦化技术,有必要对我国延迟焦化技术的相关专利进行分析,提出未来先进延迟焦化技术的研究方向和保护重点。

2 延迟焦化技术相关中国专利

2.1 检索的范围和方法

此次专利分析的数据源于国家知识产权局专利检索的“中国专利全文数据库”,检索范围包括从1985年起至今公开的延迟焦化技术的中国专利。

2.2 检索的结果

通过检索,共计得188件有关延迟焦化技术的中国专利。其中发明专利149件,实用新型39件,无外观设计专利。图1显示了1985年至今在中国公开的延迟焦化专利数量。从图1可以看出,专利申请数量大体上呈现逐年上升的趋势,尤其在2000年以后申请数量有了较大的进展,且2008年申请数量最多,达到24件。

图1 相应年份申请和公开的专利数量■—申请数量;●—公开数量

3 延迟焦化技术中国专利的分析

3.1 申请专利的类型分析

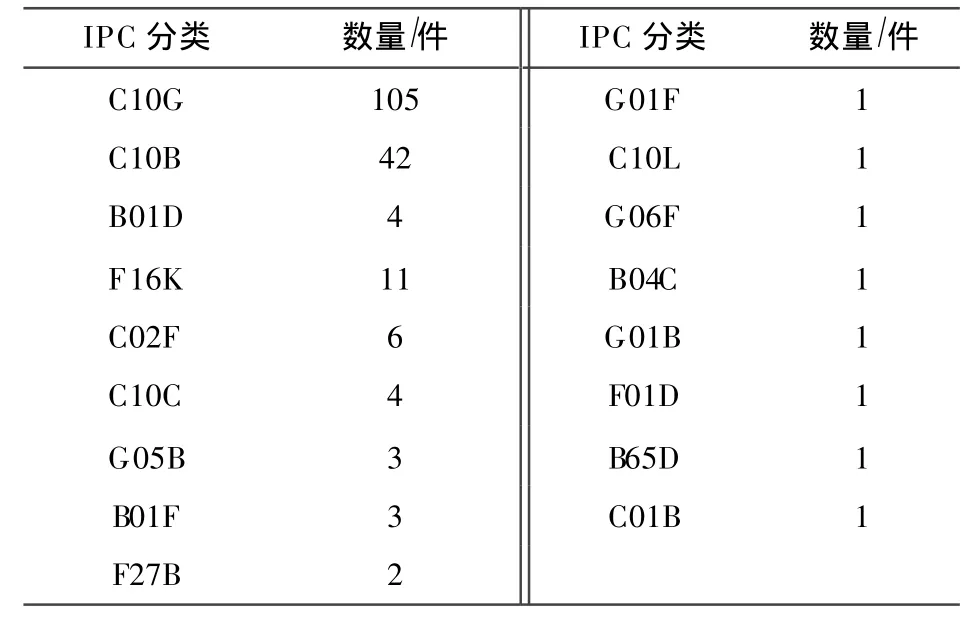

世界延迟焦化技术早在20世纪初就已经出现,我国从20世纪60年代开始建设延迟焦化装置,并陆续展开相关技术的研究和探索。有关延迟焦化技术的中国专利分类构成见表1。从表1可以看出:①申请的有关延迟焦化技术的中国专利所涉及的类型有17类(根据IPC国际专利分类表);②申请数量较多的有两类C10G(105件,占总数量的55.9%)和C10B(42件),其中C10G主要包括各种延迟焦化的新工艺和组合过程工艺,还包括一些焦化助剂和添加剂的配方;C10B主要是焦炭形态的研究包括针焦的制备方法和工艺。

表1 延迟焦化专利技术分类构成

3.2 专利权人分析

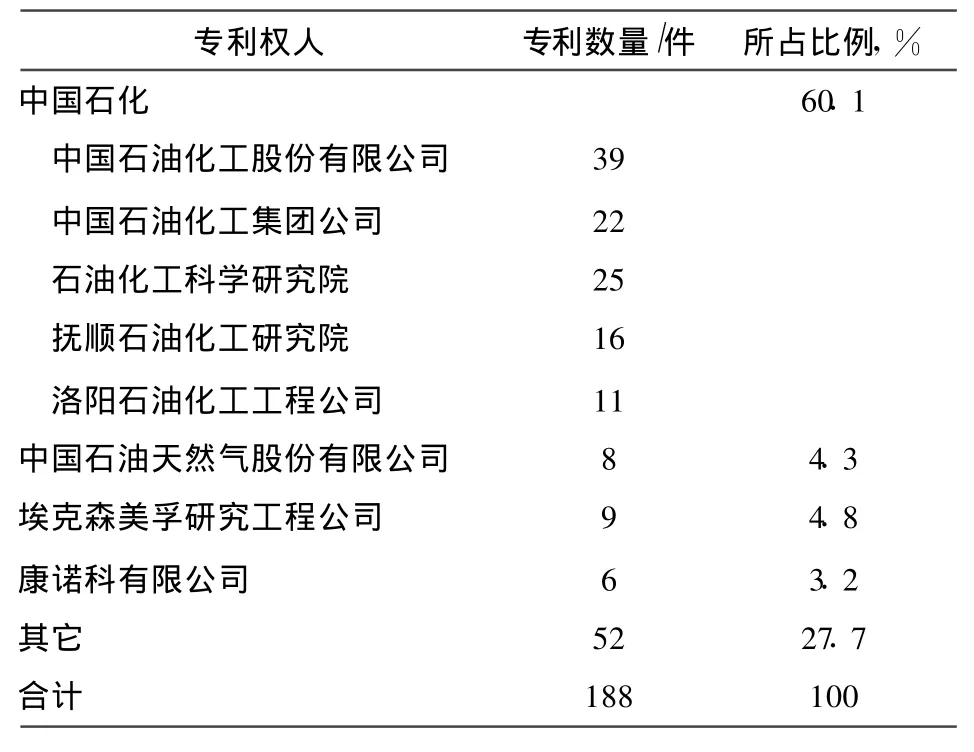

专利作为一种知识产权,具有地域性。在中国申请有关延迟焦化的专利的专利权人绝大部分是中国的,达到85%以上,具体见表2。主要的申请单位有:中国石化专利申请数量达到 113件(60.1%),中国石油天然气股份有限公司有8件,外国公司主要是埃克森美孚研究工程公司和康诺科有限公司,分别有9件和6件。由此可以看出,中国石化在延迟焦化技术研究和知识产权上在中国市场上占有绝对优势。

表2 主要的专利权人构成

3.3 专利内容分析

检索到的延迟焦化技术的中国专利包括工艺过程、操作方法、设备改进、过程控制、环境治理以及各种增液剂、阻焦剂、阻垢剂等添加剂。外国申请人中,康诺科有限公司早在1985年就开始在中国占据市场。6件专利主要是针对加入烃类稀释剂来提高液体收率和质量以及设备部位性能改进来提高操作性能,如CN97193162.3,CN85103235等。世界上有关延迟焦化技术的主要专利商中,埃克森美孚研究工程公司申请的延迟焦化技术的中国专利最多,为9件,主要是有关一种生产自由流动细粒焦炭的延迟焦化方法,如 CN200680006976.3, CN200480013463.6,CN02824005.7等。康菲石油公司仅有1件专利(CN02816101.7):用于生产更均匀和更高质量焦炭的方法。

中国石化申请专利的主要贡献单位有石油化工科学研究院、抚顺石油化工研究院和洛阳石化工程公司,其中石油化工科学研究院的延迟焦化技术研究成果最为显著,不仅表现在申请了有关新的焦化工艺过程方法和生产针状焦的方法上,而且许多专利已经实现技术有形化。如基于专利CN1176287A开发了高液体收率延迟焦化成套技术(MDDC),基于专利CN1087665的生产乙烯原料延迟焦化技术(PEFDC),基于专利CN1246512A和CN1246514的缓和热转化-焦化组合工艺,基于专利CN1297980A的沥青延迟焦化技术,基于专利CN1289819A的焦化消泡剂(CDF-10)技术等。洛阳石化工程公司专利内容涉及较广,但比较突出的成果是可灵活调节循环比的延迟焦化工艺,专利CN1396236A。抚顺石油化工研究院的专利研究内容主要涉及针状焦的生产方法、提高轻质油收率的添加剂、加氢工艺和延迟焦化工艺的有机组合,如CN03133538.1和CN200710012681.3。

纵观我国申请的有关延迟焦化技术专利,科研工作者一直致力于工艺改进、针状焦生产、提高液体收率和产品质量的方法的研究。

4 延迟焦化技术专利申请方向的展望

石油作为一种社会运转和发展必需的能源,需求量的增加和其不可再生性的矛盾日益突出。最大限度地提高石油的利用率势在必行。一般意义上延迟焦化技术并没有实现液体收率的最大化,因为其产品中含有固体的焦炭,在满足现有对焦炭需求的情况下,应大力降低焦炭收率,提高液体收率。根据物料碳氢平衡,实现这一想法的根本途径是加氢。随着材料设备技术发展和对清洁燃料需求的巨大推动下,延迟焦化技术的研究方向与加氢技术结合的可能性极大。针对目前延迟焦化技术专利申请状况和发展趋势,提出未来先进技术的研究方向和保护重点:

(1)提高装置的灵活性和原料适应性。专利中涉及了一些如超稠油、高酸原油等非常规原料的焦化工艺,这都有利于拓宽原料范围,提高装置的灵活性。同时,我国境内出现的比较特殊的油品有辽河超稠油、风城超稠油、塔河油等,经过刻苦攻关,已经分别在中国石油辽河石化分公司、乌鲁木齐石化分公司等实现了工业化生产,形成了自己的专有技术。但是与国外技术相比还有差距,国外焦化装置加工的原料油的康氏残炭可以高达45%,甚至可以加工减压深拔后的减压渣油和更劣质的渣油。

(2)加快有关针状焦的专利创新和实现技术有形化。有关针状焦生产的专利一直是专利申请的热点,但是目前我国所需的针状焦主要依赖进口,美国石油系针状焦市场占有率达80%,而日本则以煤系针状焦见长,俄罗斯、德国、英国也有小批量生产,我国目前只有中国石油锦州石化分公司和山西宏特公司在生产。目前全球针状焦产量约 1.2Mt/a 左右,我国产量只有 50kt/a,而每年针状焦需求量约300~400kt,80%~90%依赖进口。随着炼钢技术的发展,我国对针状焦的需求日益增加,而国外对技术非常保密,应加大投入,打破国外的技术垄断,生产出自己的高品质针状焦,加快针状焦专利的创新和实现技术有形化。

(3)增加投入,重视设备创新,提高自动化控制水平。延迟焦化装置主要设备包括加热炉、焦炭塔和水力除焦机械等,有关延迟焦化技术的中国专利中很少有这方面的内容。国外设备上的每次创新都带来了巨大的经济效益,比如:①国外首先发明双面辐射炉,不仅使热强度分布更均匀,而且提高了热效率,降低了能耗;②采用在线清焦技术,大大提高了加热炉的运转周期;③国外的水力除焦机械技术进步较快,部分装置实现了密闭除焦,取消了焦池,减少了污染;④部分装置通过提高水力除焦的自动化水平,实现了在地面进行除焦操作,降低了除焦的劳动强度,提高了除焦操作的安全性。

(4)进一步筛选优化工艺提高液体收率和质量。我国的科研工作者对提高液体收率和质量的工艺过程和操作方法的技术做了大量的探索,并申请了不少的专利。但是无论从加热温度、反应压力还是循环比来看与国外还有差距。在世界原油价格不断攀升、对清洁燃料油需求量越来越多的情况下,应该筛选优化合适的操作工艺方法,进一步提高液体收率,增大资源利用率,提高经济效益。

(5)深入研究开发先进的焦化技术。我国延迟焦化在快速发展过程中遇到了一些新问题(尤其随着石油资源劣质化),如加热炉管结焦严重、产生弹丸焦等。同时,市场对交通运输燃料如汽油和柴油的需求日益增长,可灵活加工劣质渣油多产轻质馏分油的先进延迟焦化技术将发挥越来越重要的作用。灵活焦化(流化焦化)与延迟焦化比较,原料和操作柔性化程度高、反应温度高、液体收率高,焦炭及气体收率较低,装置清洁生产有很大的改善。深入研究解决流化焦化生成的大量焦粉的合适用途,以及由于加工高硫原油造成CO锅炉烟气排放严重超标等问题,有利于增强其在工业上的推广和应用。灵活焦化投资比一般延迟焦化大,是由于它包括了焦的后处理系统,炼油厂不必再配套CFB锅炉和IGCC等,但是配置有焦粉气化设备,可将焦粉转化成低热值瓦斯,基本上不生成焦粉,可把99%的减压渣油转化成液体产品和只排出极少量焦粉与延迟焦化加上CFB或IGCC投资比较,灵活焦化的投资相对较低。