轴流压气机静子容腔对性能影响的全三维数值模拟

夏 天,程荣辉,陈仰军

(中国燃气涡轮研究院,四川 成都610500)

1 引言

在轴流压气机中,静子容腔的存在会对压气机性能产生较大的影响。为抑制压气机主流通道与叶根轴向间隙下方空腔之间的流量交换,工程上常采用篦齿封严等措施,但仍难以完全消除叶根轴向间隙泄漏流。

叶片根部泄漏流对压气机性能的影响称之为根部容腔效应,有关此类的研究并不多。Wellborn等[1]对低速多级压气机的叶根泄漏流进行了实验研究,发现带内环的静子叶根泄漏可影响下游叶排全叶高的流动,并使压气机的增压比和绝热效率大幅降低;Shabbir等[2]的研究表明,转子前叶根泄漏流的确可以造成转子叶根附近出现较高的流动损失。但在高速轴流压气机中,叶根轴向间隙泄漏流对转子性能的影响机理仍不十分清楚。

本文采用商用软件NUMECA对某多级轴流压气机第一级进行数值模拟,研究小流量压气机静子容腔对压气机流场以及性能的影响,分析压气机性能对篦齿封严间隙变化的敏感程度,并进行工程实践上的初步探索。

2 数值计算方法

2.1 研究对象

本文研究的某多级轴流压气机静子根部容腔结构如图1所示。该压气机第一级有两处篦齿封严容腔,其中1号容腔由于压力较低,且泄漏流不会影响到叶片上游通道内的气体流动,故将其近似处理为盲腔;2号和3号容腔由封严篦齿隔开。篦齿齿尖倾角为15°,齿尖宽度为0.2 mm,齿尖间距为2.8 mm,齿高为3 mm。

2.2 计算网格及边界条件

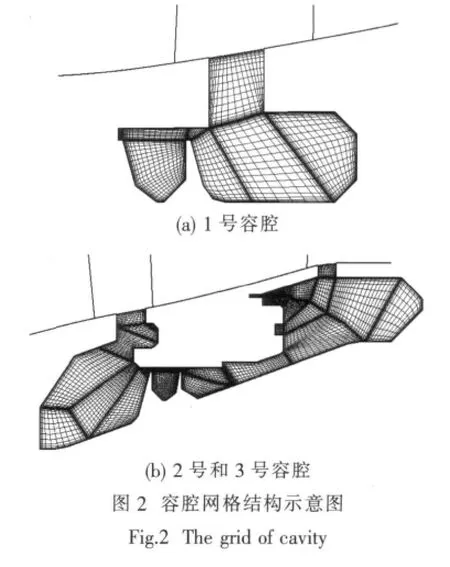

使用AUTOGRID生成网格,叶片网格型式为H-O-H型。叶片及通道网格数约为62万,网格质量较好,其最小正交性16.993,最大长宽比2 879.774,最大延展比3.516。另外,采用分区网格技术对容腔及篦齿封严间隙进行网格划分。为了能清楚观察容腔内气体的流动,还对每个容腔网格进行了分块和加密处理。

在静子容腔建模过程中,要保证容腔和篦齿处具有高质量的计算网格,初始的网格拓扑结构尤其重要。首先,在子午投影面上将几何结构复杂的容腔划分成若干个网格块,同时保证相邻两个块之间的连接边完全匹配及每个块内网格的正交性。将几何结构最复杂的2、3号容腔划分成39个网格块,并完成对该几何结构的拓扑。子午面网格生成后,通过沿周向旋转生成三维网格。最后,完成篦齿封严容腔与叶片通道主流区域交接面的网格连接。容腔的上游与静子根部搭接部分完全重合,设置为连接面;容腔的下游与静子根部的搭接面不完全重合,设置为完全非匹配连接面。1号容腔计算域网格数约为13万,2、3号容腔计算域网格数约为47万。容腔网格质量较好,其最小正交性18.261,最大长宽比87.884,最大延展比3.516。图2为容腔网格结构示意图。计算边界条件为:进口总压101 325 Pa,进口总温288.15 K,湍流模型为S-A模型。

3 计算结果及分析

3.1 计算方案

本文建立了两种不同结构的压气机单级叶片模型,第一种方案为不带静子容腔模型,第二种方案为带静子容腔模型(封严篦齿间隙为0.7 mm)。

3.2 三维数值计算结果分析

3.2.1 流场内部情况

图3和图4分别为两种模型工作点及近喘点的极限流线分布图。可以看出,不带静子容腔的模型由于叶根边界层的流向动量较强,流体抵抗周向压力梯度的能力也较强,因而叶根吸力面角区分离及二次流较弱;带静子容腔模型的静子根部泄漏流在叶片通道内部由于周向压力梯度的作用逐渐向吸力面靠拢,然后在近尾缘处的叶根/吸力面角区堆积,涡的结构形式已经由工作点的开式结构转变成了近喘点的闭式结构,且静子根部容腔的泄漏流导致静子叶根下游、靠近叶片吸力面处出现较大的滞止区。在带静子容腔模型的出口叶片中,由于泄漏流和端壁附面层影响的累计作用,流场恶化十分严重,几乎70%的叶片通道充斥着低能量的失速团。

3.2.2 容腔对性能的影响

通过对两种模型的三维特性计算结果(见图5)进行对比,研究了静子容腔对压气机性能的影响情况,从图中可以看出:

(1)随着压比的增大,三维特性线的流量均呈下降趋势,带静子容腔模型的流量裕度明显减小。

(2)带静子容腔模型的三维特性线最高效率点比不带静子容腔模型的低1.7%。同一压比下,带静子容腔模型的流量最大下降了约1%。这是由于静子根部篦齿封严泄漏气流进入主流区通道后,严重干扰了主流区气体的流动,叶片根部出现堵塞,分离增大,造成叶片通道内的有效流通面积迅速减小,从而导致流量和效率降低。

表1为不带静子容腔及带静子容腔模型近喘点三维计算结果比较。可以看出:在近喘点附近,容腔对压气机性能影响较大,带静子容腔模型的近喘点效率比不带静子容腔模型的下降了1.5%。经计算,不带静子容腔模型的喘振裕度为10.68%,带静子容腔模型的喘振裕度下降到了5.46%。

表1 不带静子容腔及带静子容腔模型三维计算结果比较Table 1 Comparison of 3d calculation results

图6为压比1.576时两种模型的静子进出口气流角径向分布图。可以看到,在静子叶片根部,带静子容腔模型的进出口气流角明显增大,出口气流角最大增加了5°。这是由于静子容腔泄漏流的存在,叶片通道中部以下区域出现了分离涡,从而造成气流角变化。

图7为压比1.576时两种模型的静子进出口马赫数径向分布图。可以看到,带静子容腔模型的静子叶片中部及尖部的出口马赫数增大。这是由于静子根部发生了堵塞,导致流道内流通面积变小所致。

图8为压比1.576时两种模型的静子总压恢复系数径向分布对比图。如图所示,带静子容腔模型的静子根部总压恢复系数骤减,最大下降了4.5%。这是因为堆积在带静子容腔模型静子根部的泄漏流会恶化其根部流场,导致级性能变差。

4 结论

(1)带静子容腔模型的叶根间隙泄漏流可造成静子叶根附近流动恶化,导致叶片通道中部以下区域出现分离涡,并且随着背压的升高,分离逐渐加剧,二次流变强;

(2)本研究中不带静子容腔模型的喘振裕度为10.68%,带静子容腔模型的喘振裕度下降到了5.46%,容腔效应使级稳定工作范围变窄;

(3)带静子容腔模型的三维特性线最高效率点比不带静子容腔模型的降低了1.7%,同一压比下带静子容腔模型的静子根部总压恢复系数骤减,最大下降了4.5%。

(4)业内对常规结构压气机三维数值模拟积累了较多的工程经验,但对于带容腔等复杂模型的三维数值模拟经验不足(如容腔内部流场细节、网格总数等),还需进行更加深入的研究。

[1]Wellborn S,Okiishi T H.Effects of Shrouded Stator Cavity Flowson Multistage AxialCompressorAerodynamic Performance[R].NASA CR-198536,1996.

[2]Shabbir A,Adamczyk J J,Strazisar A J,et al.The Effect of Hub Leakage Flow on Two High Speed Axial Flow Compressor Rotors[R].ASME 97-GT-346,1997.