沪杭高速铁路16 800 t上承式拱桥转体施工关键技术

■ 王亚美

1 工程概况

沪杭高速铁路跨越杭州市江干区石大公路,为(88.8+160+88.8)m自锚上承式混凝土拱桥,采用拱墩基础固结、拱梁固接。拱肋采用抛物线线形,矢跨比为1/6。边、中跨拱肋拱顶截面高4 m,拱脚截面高6 m,拱肋横向宽8 m,采用单箱单室截面。拱肋上设置3个拱上立柱,支承(20+22+22+20)m连续梁。连续梁边跨采用变截面,梁端截面高4 m,跨中截面高3 m。大桥采用旁位支架现浇形成单T拱,而后水平转体合龙形成整体的施工方案。转体角度26°,单个转体结构长158 m,宽7.5 m,重16 800 t,转体质量目前在世界同类型桥梁中居第一。

2 转体结构设计简介

转体系统主要由球铰、下滑道、撑脚、砂箱、转体牵引和助推反力座、转体牵引索及动力系统组成。动力系统包括牵引系统和助推系统。

转体所用钢球铰对应球体半径8.0 m,球面水平投影直径4.0 m,上下球铰之间填充四氟乙烯滑块。环形滑道设计直径10 m,上转台设计直径12 m。转台内预埋牵引索2束,单束采用19根φ15.2 mm高强度、低松弛钢绞线。沿环道环线均匀布置6对钢撑脚、6组砂箱,并沿环道线内外侧面布置轴向微调反力座。

3 转动方案

对单个转体进行称重试验,按试验结果进行合理配重。将牵引索按顺序均匀排列并临时固定在转台周边,利用专用千斤顶对牵引索进行预紧。安装QDCL2000型连续顶推千斤顶、YTB液压泵站及LSDKC-8型主控台,组成整套转体动力系统后进行试转,实际测定动静摩擦阻力系数及转体过程中惯性影响系数。确认无误后开始连续转体,转体到位前利用转体系统的手动功能缓慢就位,准确调整轴线位置及合龙口两侧标高后对钢撑脚与环道临时固结,并在3个合龙口间采用临时固结措施,确保结构稳定。

4 施工重点及难点

4.1 转体结构安装及精度控制

转体结构安装顺序:在浇筑承台第一层2.5 m高混凝土前安装球铰、滑道定位架预埋板,浇筑强度达到25%后安装球铰及滑道定位骨架,安装助推座、牵引座钢筋、下球铰及滑道钢板,绑扎下球铰及滑道钢筋,浇筑下球铰及滑道混凝土,下球铰混凝土强度达到90%,张拉Z1、H1索,并压浆封锚,安装上球铰、撑脚,浇筑上球铰及转台混凝土,等转体到位后浇筑上承台混凝土封铰。

4.1.1 安装滑道、下球铰

球铰分上、下球铰和定位骨架,安装位置是否准确主要由下球铰安装精度控制。安装时首先下承台施工2.5 m高,混凝土顶标高为球铰定位骨架底标高。施工同步预埋定位钢板,确保球铰定位骨架安装牢固,便于球铰精度控制。下层混凝土强度达到25%后,利用预埋件安装滑道骨架和下球铰骨架,要求骨架顶面相对高差不大于5 mm。骨架中心和球铰中心重合,与理论中心偏差不大于1 mm。骨架与埋件焊接牢固,进行复查无误后安装下球铰。为确保球铰安装精度,下球铰与支架连接采用M20×0.5 mm细牙螺杆,参照全站仪调平对中方式,调节下球铰至满足要求。

4.1.2 安装滑块及上球铰

下球铰球面上安装有聚四氟乙烯复合滑块,转体过程中,16 800 t质量主要落在滑块上。滑块安装前,先将下球铰球面及滑块安装槽清理干净。将厂家调配过的滑块由中间向边缘逐排对号入座安装。为保证滑块安装牢固,安装时可借助橡皮锤敲击。安装完成后,采用特制样板复查滑块顶面是否处于同一球面。确认无误后,在下球铰球面涂黄油四氟粉。吊起上球铰,清理球面杂物后涂上黄油四氟粉,缓慢放下与下球面对中,精确调好后,将转动轴涂上黄油四氟粉,插入上下球铰轴套,并通过临时限位装置进行固定,将上下球铰用胶带密封,防止杂物进入。

4.1.3 安装撑脚、临时砂筒及牵引索

撑脚、临时砂筒及牵引索位于上转盘,上转盘施工前需安装好。

(1)撑脚安装。每个转体下设6个撑脚,每个撑脚由2根直径0.9 m焊在扇形钢板上的钢管组成,撑脚内填充无收缩C50混凝土。撑脚主要是防倾覆并与球铰构成3点支撑,保证转体平稳,同时也是转体起动时助推的着力支点。因此,撑脚的安装精度要求较高。安装时,撑脚与滑道钢板间预留10 mm间隙,以薄砂箱垫紧。精确控制撑脚的相对位置,根据撑脚与梁体的对应关系确定撑脚的安装位置,以满足卸架后梁体的平衡。

(2)临时砂筒安装。拱肋现浇施工中,两侧拱肋不可能完全同步对称施工。为抵抗不对称或不同步施工引起的球铰偏载,在每2个永久撑脚间设置4个临时砂筒,对上、下转台进行临时锚固。每个转体需要砂筒24个,砂筒采用直径680 mm、壁厚14 mm的无缝钢管制作,内填石英砂。砂筒与永久撑脚同步安装,在拱肋支架拆除后永久撑脚脱空前拆除。砂箱的坚固性确保其承载力,砂粒的干燥保证御载时能顺利流出。砂箱进行预压,减少砂箱的塑性变形。拱肋支架现浇过程中,对临时砂筒进行应力检测,以确保拱肋施工安全。

(3)牵引索的安装及保护。牵引索由19根φ15.24 mm钢绞线组成,一端预埋在转台内,为转体提供牵引力。牵引索的锚固端采用P锚,计算锚固长1.2 m,实际按1.5 m埋设。出口处采用平滑设计,不留死弯。牵引索中心与牵引座中心对中,2条牵引索高度一致,有各自索道,互不干扰。牵引索应预留足够长度并考虑4 m的工作长度。安装完成的牵引索应注意保护,特别注意防止电焊打伤或电流通过,注意防潮、防淋,避免锈蚀。

4.2 下球铰混凝土施工

下球铰混凝土支撑着整个上部转体的质量,其灌注密实度、振捣等质量控制尤为关键。转台混凝土采用C50无收缩混凝土。由于下球铰处钢筋较密,灌注条件较差,混凝土需具备良好的流动性。浇筑时混凝土从球铰的一边向另一边流动,利用球铰球面的振捣孔进行振捣,振动棒从球铰四周边缘向里斜插使其流动。同时在球铰顶面预设的振捣孔上插入振动棒振动,排出气泡。混凝土从孔内溢出时观察孔内混凝土,达到饱满密实时封堵振捣孔。混凝土灌注完毕,及时清理下球铰处污物并封闭保护。混凝土应进行收面和养生,待其强度达到50%后进行上球铰安装。同时,将助推反力座及牵引反力座一并浇筑完成。

4.3 转动实施

4.3.1 转体结构牵引力、安全系数

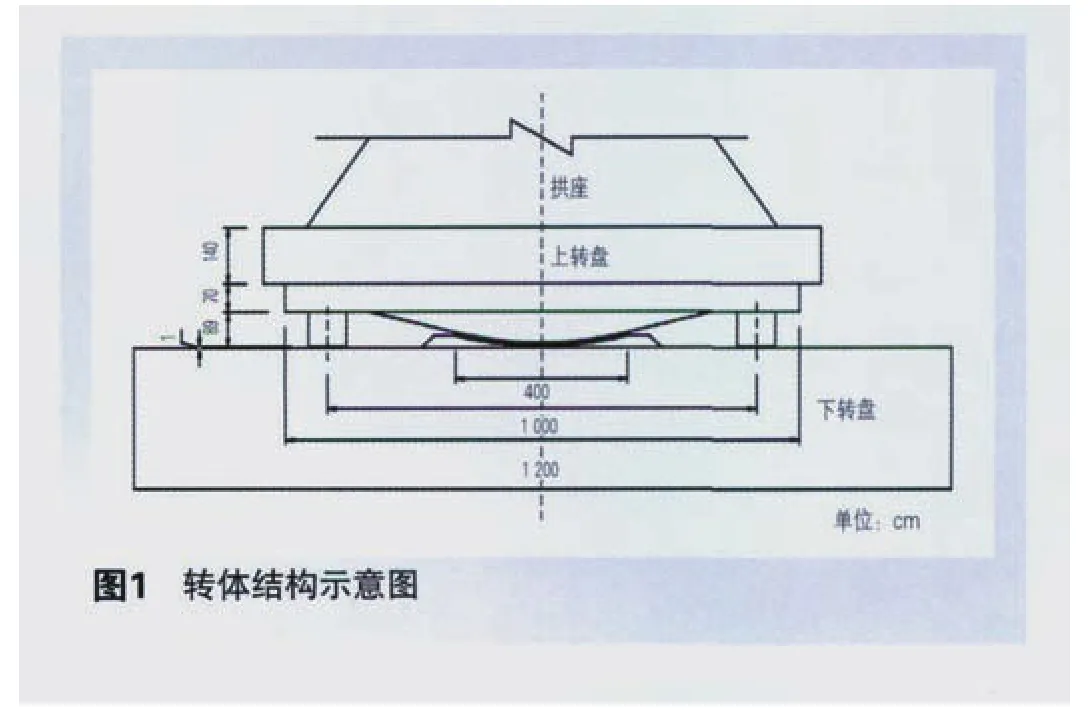

转体结构见图1。最小静摩擦力矩M=22 400 kN·m,其中μ静取0.1,μ动取0.06。理想状态启动时所需最大牵引力为1 867 kN,转动过程中所需牵引力为1 120 kN。实际转体中,转动体系有可能不平衡,控制转体结构偏向后侧,使一个支撑腿接触环道,控制该支腿最大支撑反力不超过2 000 kN,此时启动力为1 927 kN,转动牵引力为1 156 KN,牵引钢绞线的安全系数为2.39。

4.3.2 转体牵引助推系统、位控及微调系统

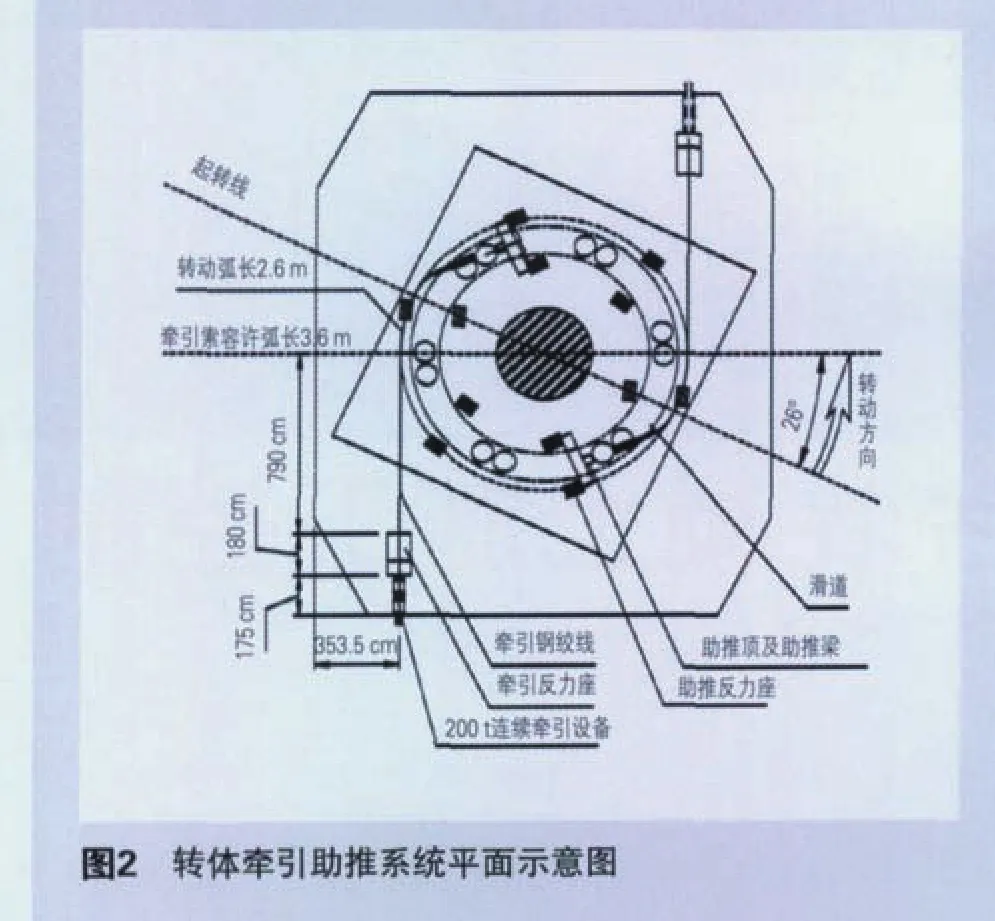

转体牵引助推系统作为牵引系统工作不正常时的应急手段。转体过程中,16 800 t质量只有球铰一点支承。转体结构中心高度21 m,上部转体结构受外界条件或施工影响,易出现倾斜,必须设置位置控制系统。在转体过程中及转体就位后,对转体悬臂端高程及轴线进行微小调整,需要设置微调系统。转体牵引助推系统见图2。

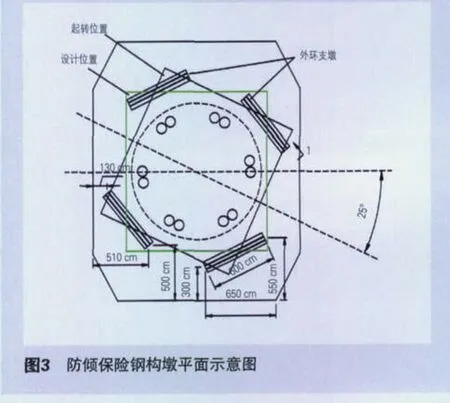

下球铰承台平面上4处设置外环辅助防倾保险钢构墩(见图3),其与上转盘桥墩下平面间预留一定空隙。转体过程中,如上部转体结构发生倾斜,辅助墩起防倾保险作用。采用防倾千斤顶纠偏后,可继续进行转体。

4.3.3 称重

在桥梁轴线竖平面内,由于球铰体系制作安装误差和拱肋质量分布差异、一级预应力张拉程度差异,导致两侧拱段刚度和质量不同,产生不平衡力矩,造成悬臂端不同的下挠度。为保证转体过程中体系平稳转动,预先调整体系的质量分布,使其处于平衡状态。称重试验步骤:在选定的断面处安装位移传感器和千斤顶及压力传感器,将所有顶升千斤调整为设定的初始顶压状态,记录压力传感器的反力值。千斤顶逐级加力,记录位移传感器的微小位移,直到位移出现突变,绘制出P-Δ曲线。重复以上试验步骤,对转体进行4次顶升试验,确定不平衡力矩、摩擦阻力系数、偏心距,确定配重重量、位置及新偏心距。

4.3.4 试转

试转目的是核对理论计算的转体启动力、牵引力,确定点动惯性行走距离,为正式转动提供参考。转体拱桥试转角度3º,试转结果为启动力:2×52 t(反算静摩擦阻力系数为0.028);牵引力:2×45 t(反算动摩擦阻力系数为0.024);每分钟梁端转动距离93.4 cm;点动3 s,梁端惯性行走距离10.7 cm;点动2 s,梁端惯性行走距离6.7 cm;点动1 s,梁端惯性行走距离5 cm。

4.3.5 正式转体

(1)启动牵引力控制。根据试转前确定的启动牵引力T0,分级加载到位。第一步:千斤顶加载到对应牵引力600 kN等级;第二步:千斤顶加载到对应牵引力1 000 kN等级;第三步:千斤顶加载到启动牵引力T0。

(2)转体过程控制。转体启动后将动力系数调整到预计的牵引力,并使其在“自动”状态下运行。核对实际转动速度与预计速度的差值,确定“自动”状态下的运行时间。在桥面中心轴线合龙前1.5 m,监控人员每10 cm向主控台报告一次监测数据,合龙前20 cm,每1 cm报一次。合龙即将到位时,准确对梁的中轴线进行贯通测量,确保准确到位。

(3)就位控制措施。转体前在转台上设置弧长及角度观测标尺,转体过程中进行观测控制。根据试转时确定的惯性大小,提前停止自动连续顶推,改为点动操作。利用助推反力座安装限位装置,防止过转。

4.3.6 转体后锁定

转体就位后迅速进行转体结构调整,按先轴线后标高的原则进行调整。利用转体牵引设备逐步将转体轴线调整到位,轴线偏差控制在2 mm内;利用永久撑脚安装限位装置,限制结构转动;调整标高、称重、配重,标高控制兼顾中跨与边跨,误差控制在5 mm内。

标高和轴线调整符合要求后,立即进行上下转盘的锁定工作。利用永久撑脚与滑道、临时砂箱的上半部与滑道钢板、钢板与槽钢锁定上下转盘。