先进光学制造执行系统研究与开发

唐定勇,李兴兰,陶以政,姜 龙,杨光宏

(中国工程物理研究院 计算机应用研究所,绵阳 621900)

0 引言

超高精度的光学元件制造随着科技技术的进步而不断发展,并且代表时代的尖端技术水平。先进光学制造技术是为适应现代高科技发展的需要而发展起来的超精密加工技术,其内涵一是指传统加工方法不易突破的精度极限的加工技术,二是指实现微细尺寸界限挑战的加工技术,三是指跨越传统应用领域的特殊形状零件的加工技术;具有多学科的交叉和集成、精密化与超精密化、定量化和可重复性等特点[1,2]。先进光学制造技术正由一门经典的技艺发展为一门新的学科,其典型特征是用数学模型描述工艺过程、以计算机数字控制为主导的可重复的、可确定性的超精密加工,它集成了当代光、机、电、算、测、材、新为一体,融当代最新科技成果于一身,它不但服务于制造,同时也不断形成自己的理论体系,发展成为光学科学和制造科学交叉的新领域和新的学术分支[3]。大口径超精密光学元件是新型武器和国防工程项目的核心部件之一,然而,口径超精密光学元件光学制造工艺基础存在着机械化、数字化、集成化水平较低、信息化基础薄弱等缺陷,使得高精度光学元件的加工成为制约若干武器和国防工程研制的“瓶颈”环节。针对大口径、高精度光学元件制造过程中定量化水平低、成品率不高、重复性和一致性较差等问题,本文以大口径光学元件制造工艺流程线为基础,分析、研究了先进光学制造工艺流程、制造执行系统需求、体系架构和关键技术,并采用RUP(Rational Unified Process)方法,利用J2EE技术构建了基于Web的先进光学制造执行系统[4,5]。

1 先进光学制造工艺流程线

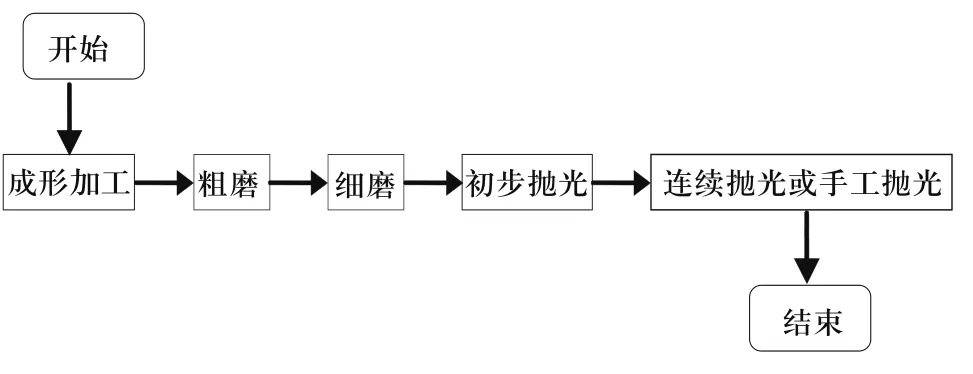

大口径超精密光学元件制造包括传统古典工艺和先进数字化制造工艺[6],传统古典工艺流程如图1所示。

图1 传统古典光学元件制造工艺流程

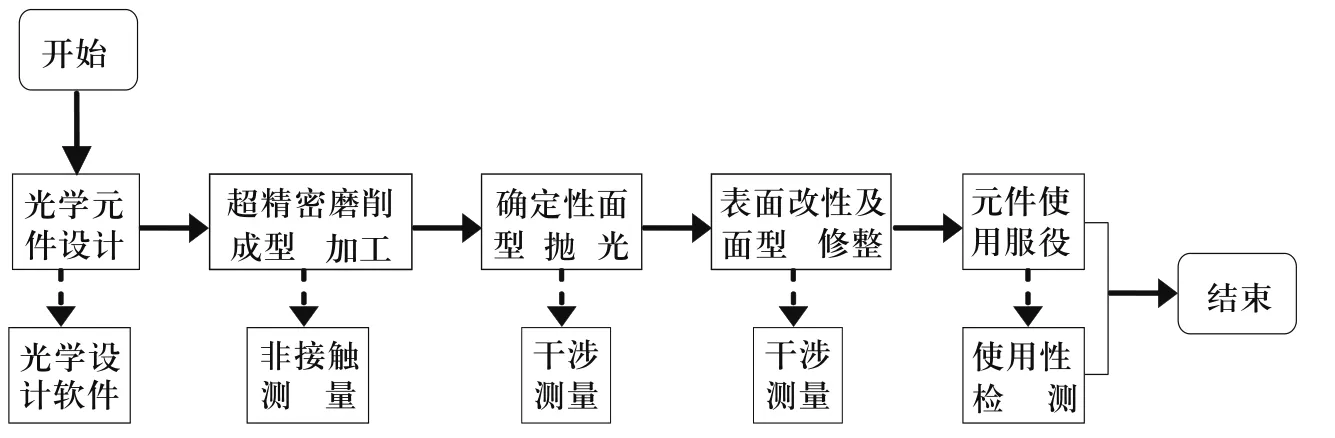

如图1所示,光学元件从设计到玻璃毛坯再到元件的最终交付,将经过成形加工(使得元件的外形满足使用的公差要求)、粗磨(将元件表面成形至初步的设计形状,如平面、球面或非球面)、细磨(进一步提高成形精度,减少粗磨形成的表面缺陷)、初抛光(使得磨砂的元件表面成为光学表面,达到1~2波长的面形精度)和精抛光(采用连续抛光或手工修磨,达到最终的面形精度和表面粗糙度要求)。这种传统古典研磨抛光工艺中,各工序之间的信息传递是非定量、模糊的,光学元件加工过程无法实现定量化控制,而且主要依赖于加工人员的经验,制造进度难以控制,效率低下,难以进行大规模的批量生产。而先进光学加工制造技术就是在传统工艺流程中,对工艺流程各工序环节中依靠经验和手工的工序进行数字化加工和检测改造,并通过信息化手段各工序环节的加工、检测信息串联起来,形成数字化光学制造工艺流程如图2所示。要实现高精度光学元件的数字化制造,必须构建贯穿光学元件设计到元件服役的信息传递流,并对各个工序节点进行定量化的技术指标分解和控制。

2 先进光学制造执行系统

2.1 系统需求

先进光学制造执行系统的主要目的是实现光学元件超精密制造“工艺流、信息流和控制流”的统一集成,消除数字化制造装备“孤岛”,达到光学元件制造上下游信息的共享、协同以及技术状态控制和管理,合理利用光学元件制造相关资源,达到资源优化配置。具体需求为:

1)生产计划与调度管理。这是光学元件制造流程线的源头,以光学元件制造流程线的资源和能力为前提条件,通过相应的生产计划排序和作业计划调度来优化生产计划。

2)工艺规划设计及管理技术。实现数字化光学元件工艺设计,包括工艺规程的检索、修改和编辑,提供元件分类标准和典型工艺检索机制,支持工艺装备、磨料、辅料等参数的选择,可根据定量化加工及补偿加工指标,辅助生成相关数控加工指令。

3)光学元件检验、检测及质量管理。通过全面收集制造过程中产品的检验、检测等质量数据,科学的分析质量波动原因,明确质量提升空间。

4)光学元件制造资源管理。从生产制造过程所需资源角度出发对生产过程所需的人、物料、装备、工具、库房以及资料等元素进行管理,以达到优化配置和利用生产资源,降低生产成本,提高生产效率的目标。

2.2 系统总体架构

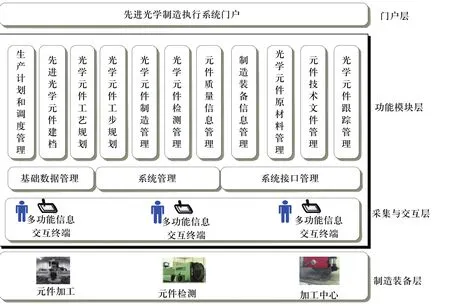

先进光学制造执行系统主要面向示范线生产管理人员、工艺人员和加工、检测人员。其系统总体架构如图3所示。

先进光学制造执行系统总体架构从底向上是制造装备层、数据采集与交互层、业务功能模块层和门户层。制造装备层由先进光学制造线相关制造装备构成,如各种磨削成型装备、确定性抛光、表面改性和检测装备等;数据采集与交互层,该层以多功能信息交互终端为基础,实现各种制造信息的采集和交互,并与先进光学制造装备进行接口集成;功能模块层,是先进光学制造执行系统的核心层,实现制造执行管理的主要业务功能,包括基础数据管理、系统管理、接口管理、生产计划和调度管理、光学元件建档管理、光学元件制造工艺规划、工步规划、元件制造管理、元件检测管理、质量信息管理、装备及原材料管理、技术文件管理等业务功能模块;门户层,主要面向系统的各类人员,为其提供操作界面[5,7,8]。

图2 数字化光学制造工艺流程线

图3 先进光学制造执行系统总体架构

2.3 系统关键技术

2.3.1 先进光学元件制造工艺、工步规划

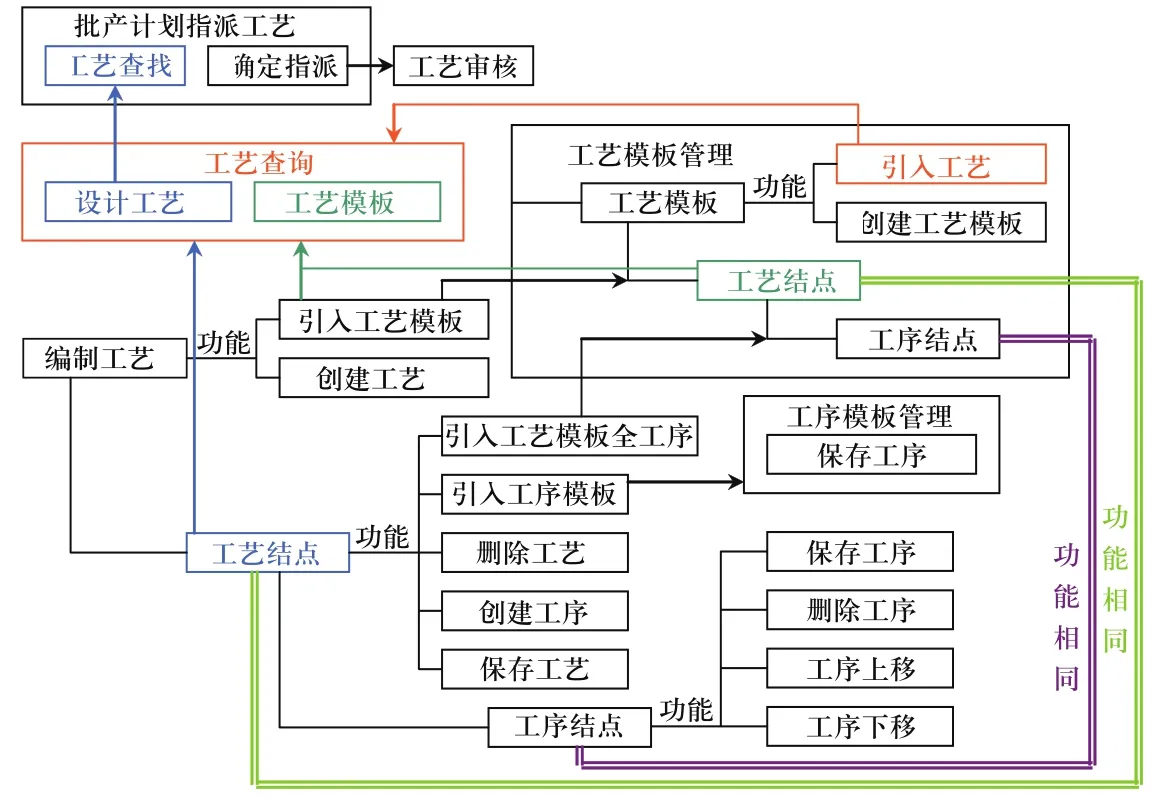

图4 先进光学制造工艺规划业务过程

图5 先进光学制造信息模型

先进光学元件制造工艺规划针对同一批元件,解决某一批元件具体需要通过哪些工序加工,以及每一工序对材料的要求,加工要求等问题。主要功能包括编辑工艺、工艺指派、工艺审核和工艺模板管理等。编辑工艺的目的是为了形成设计工艺,可通过直接创建新工艺来实现,也可通过检索工艺的类型(平面、球面、非球面)、尺寸、精度,引入工艺模板中已有的成熟工艺,在此基础上修改成为新工艺来实现;将形成的设计工艺应用到某批元件上,即完成了工艺指派的过程,先进光学制造工艺规划业务过程如图4所示。

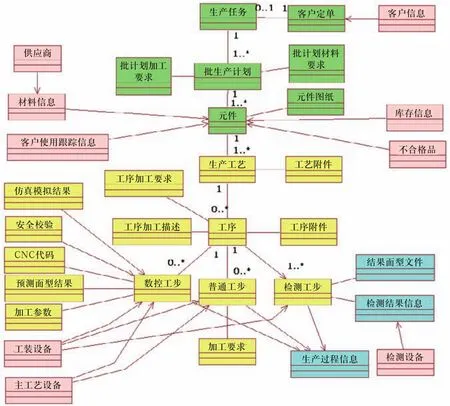

2.3.2 先进光学制造执行信息模型

先进光学制造执行系统以光学元件为核心,制造工艺流程为线索来构建系统的信息模型。生产计划是先进光学制造执行系统的源头,通过生产计划调度,驱动元件生产制造工艺的编制,工艺通过流程进行驱动,同时,关联相关的制造信息,先进光学制造信息模型如图5所示。

3 结束语

本文研究分析了先进光学制造工艺流程线及其特点,基于先进光学制造执行系统需求,设计构建了先进光学制造执行系统总体架构及功能,建立了以光学元件为核心,工艺流程为线索的先进光学制造执行系统。通过应用表明,先进光学制造执行系统实现了以生产计划为源头,流程驱动的制造工艺动态编制和光学元件制造信息的集成,提高了光学元件制造的定量化水平及生产效率,为光学元件确定性制造奠定了基础。

[1] 杨力.跨入21世纪的先进光学制造技术[J].光电工程,2002.12,29(增刊):1-4.

[2] 杨力.先进光学制造技术[M].北京:科学出版社,2001.

[3] 杨伟声.先进光学制造技术在生产上的应用[J].激光与光电子学进展,2009.12,(12):132-134.

[4] 陶以政,吴志杰,等.基于J2EE的Web应用表示层架构研究[J].计算机应用研究,2005-12-30,2005增刊660-661.

[5] 陶以政,吴志杰,唐定勇,等.基于USB Key的J2EE双因素认证系统[J].兵工自动化,2009.9,28(9):87- 91.

[6] 陆永贵,杨建东.光学非球面先进制造关键技术的探讨[J].长春理工大学学报2006.6,29(2):31-33.

[7] 黄河清,俞金寿.面向流程工业的MES及其关键技术[J].自动化仪表,2004.1,25(1):10-15.

[8] 陈静杰,等.基于扩展BPR的企业敏捷生产计划运作[J].信息与控制, 2003.8,32(4):304-308.