基于ADAMS的齿轮热模锻机械手设计及仿真

吴光明,朱瑞祥,杨 健

(西北农林科技大学 机械与电子工程学院,杨凌 712100)

0 引言

我国机械工业经过多年的发展,取得了令人瞩目的成就,但是,对先进设备过分依赖进口,许多重要装备有待加紧开发。就机械工业的重要组成部分齿轮热模锻造来看,国内大部分机加工企业在锻造时的上下料仍为手工操作,不但危险,而且生产率低[1]。

因此,本论文设计一用于齿轮热模锻的机械手。选择最佳方案,并采用虚拟样机技术进行仿真研究,以提高热模锻造工作效率、降低成本、提高安全性、降低劳动强度、提高工业生产水平、增强竞争能力。

1 齿轮热模锻造工艺

在生产中,齿轮件模锻大都采用预锻—终锻的工艺方案。具体工艺流程为下料—火焰炉加热—预成形(镦粗,单面压形,整形)—火焰炉加热—终锻。

本论文设计的机械手要实现对齿轮毛坯的抓取、搬运、翻转、卸料功能。

1.1 取料

在齿轮毛坯存放位置完成抓取任务。

1.2 搬运

末端执行器完成抓取后,手臂通过升降、回转、伸缩等动作将毛坯由存放位置送至加工平台。

1.3 翻转

毛坯其中一面加工完成后,末端执行器通过腕部旋转180o完成翻转。

1.4 卸料

热模锻加工完成后,机械手抓取工件并移送至存放位置,再通过升降、回转、伸缩等动作恢复原始位置完成一个工作周期。

2 研究思路

本文首先利用Pro/E三维制图软件作为辅助设计工具进行机械手的机械零件设计,并装配。然后,导入ADAMS2007软件,进行机械系统虚拟样机分析,分析关键零部件受力情况。

3 总体方案设计

3.1 设计要求

根据作业任务和现场工作要求,机械手具体设计参数如下:

最大抓重:25千克

自由度数:4个

坐标型式:圆柱坐标型

大手臂回转:90o

手臂升降:400mm

手臂伸缩:200mm

手腕回转:180o

手指夹持范围:≤175mm

驱动方式:电机及液压

3.2 方案设计

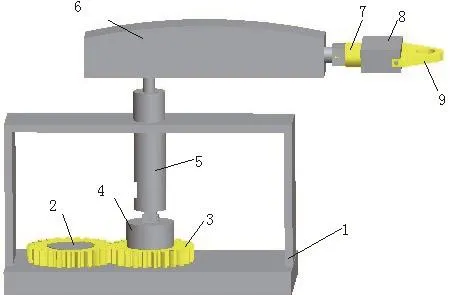

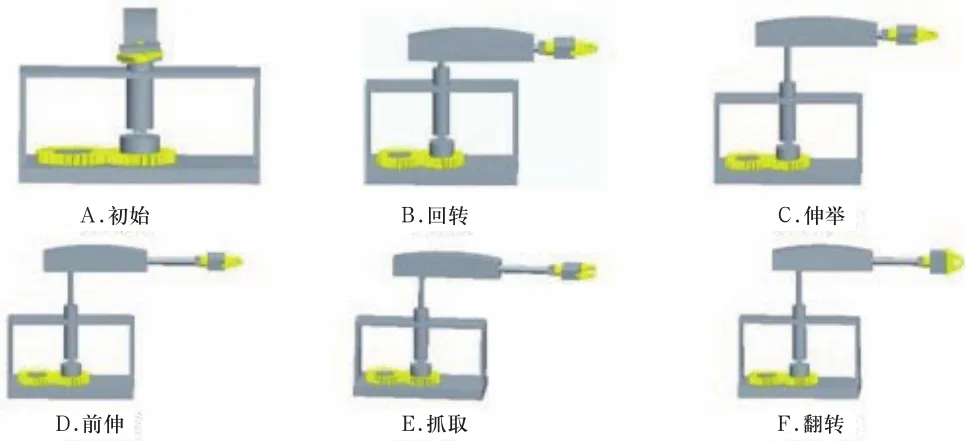

机械手由底座、下臂回转电机、传动齿轮、下臂升降油缸、上臂伸缩油缸、腕部回转电机、手指座及手指等组成,整体结构如图1所示。

图1 齿轮热模锻机械手模型

3.3 机械手关键零部件设计

手臂是机械手的主要执行部件,其作用是支承手部。末端执行器是机械手重要工作部件,由手指座及手指组成。

3.3.1 回转及升降臂驱动力计算

1)回转时,由于起动过程中不是等加速运动,所以最大驱动力矩要比理论上的平均值大一些,计算时一般取1.3倍[2,3],驱动力矩按下式计算:

式中Mm:摩擦力矩

Mg:起动时的惯性力矩

2)升降运动时,驱动力可按下式计算:

式中Fm:支承处的摩擦力;

Fg:起动时的惯性力

W:运动部件的总重力

±:上升时为正(下降时为负)

3.3.2 伸缩臂驱动力的计算

臂部伸缩运动时需要克服摩擦力和惯性力,其驱动力按下式计算:

式中Fm:活塞与缸臂及密封处的摩擦阻力

Fg:起动过程中的惯性力,其大小按下式计算:

式中G:臂部移动部件的总重力(n)

g:重力加速度(m/s2)

v:臂部运动速度(m/s)

t:起动时所需的时间(s)

3.3.3 手部的设计

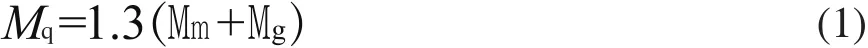

根据本机械手的功用,我们将其手部设计为如图2所示的型式。此手爪为平移型手爪,活塞杆末端与两侧爪均为螺纹连接,通过活塞杆的往复运动实现手爪的张合。

图2 手爪三维模型

手指对工件的夹紧力可按下式计算:

式中K1:安全系数

K2:动载系数(主要考虑惯性力的影响)

K3:方位系数

G:工件重力(n)

4 机械手的动力学仿真

4.1 模型导入

在PRO/E中,将建立好的机械手保存副本为.X_T格式;然后在ADAMS中将副本import进来即可。导入的模型很好的继承了原来PRO/E模型的各种属性,包括质量关系、质心位置、转动惯量和质量信息,但是模型中原有的装配关系已不存在,各零件只是按原来的位置关系独立的存在于ADAMS中,因此必须重新定义[5]。

4.2 定义材质、添加约束和驱动

在ADAMS软件材质库中选择机构材料为steel,利用ADAMS软件计算出的各构件的质量以及转动惯量。

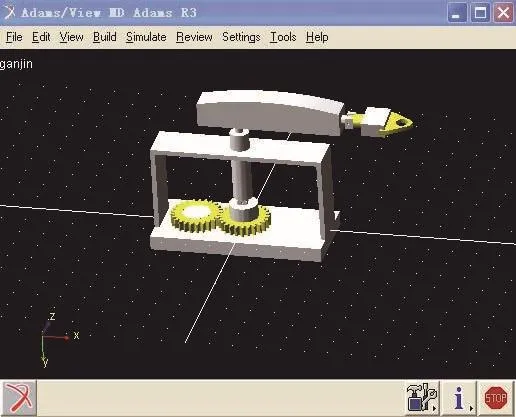

然后添加相应的约束和驱动。定义底座与地面之间为固定副,下臂回转电机轴与小齿轮之间为固定副,回转臂与大齿轮之间为固定副,大小齿轮构成齿轮副,回转臂与升降臂之间为固定副,活塞杆与升降油缸之间为移动副,升降活塞杆与伸缩臂之间为固定副,伸缩活塞杆与伸缩油缸之间为移动副,伸缩活塞杆与腕部电机之间为固定副,手指座与腕部电机轴之间为回转副,两侧手指与手指座之间均为移动副。然后进行约束检验,在ADAMS/View界面下单击Tools-Model Verify,弹出检验信息窗,约束正确。在回转副和活塞移动副上添加六个驱动。完成后的约束和驱动如图3所示。

图3 ADAMS约束和驱动效果图

4.3 动力学分析

机械手在抓取工件前不受外载荷作用,搬运及翻转工件过程中受到工件对手指内侧反作用力及摩擦力,夹紧力可按(5)式计算取最小值,摩擦力按式(6)计算:

μ取0.3

以机械手的作业循环时间为依据,用系统提供的阶跃函数,即STEP函数来设定一个工作循环中各个驱动及受力函数。设置仿真时间为20s,step=500,仿真类型为动力学仿真,点击开始,得到机械手作业过程模拟,如图4所示。

图4 齿轮热模锻机械手作业过程模拟

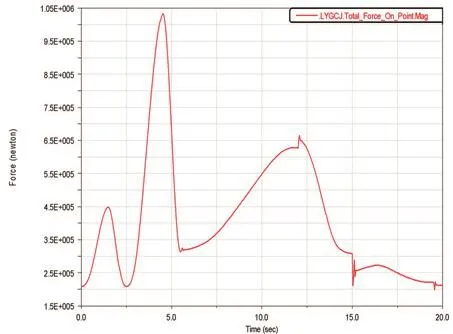

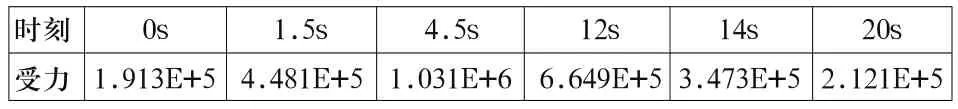

测量手指与活塞杆连接处受力情况,记为A,得到受力曲线如图5所示。

表1为A处部分特殊位置所受载荷计算结果。由结果可知,手指与活塞杆连接处在夹紧工件瞬间即翻转工件时,受力均出现峰值,可见仿真结果符合实际情况。

图5 手指与活塞杆连接A处受力曲线

表1 分析结果(单位:N)

5 结束语

基于PRO/E建立的虚拟样机模型,利用ADAMS软件可以方便地进行动力学仿真分析。通过运动仿真,说明在各个关节没有超程的前提下,机械零部件没有干涉发生,机械手能实现作业目标,表明设计基本合理。得到关键零部件的受力情况,为后续机械手的优化设计做好了准备。

[1] 邢玉久."八五"时期中国机械工业[J].中国机械工业年鉴.北京:机械工业出版社,1996.

[2] 宋伟刚.机器人机械系统原理,理论方法和算法[M].沈阳:东北大学出版社,2001.

[3] 瞻启贤.自动机械设计[M].工业出版社出版,2000.

[4] 陈文华,贺青川,张旦闻.ADAMS2007机构设计与分析范例[M].北京:机械工业出版社,2009:1-190.

[5] 徐灏.机械设计手册[M].北京化工业出版社出版,1991.

[6] 石博强,等.ADAMS基础与工程范例教程[M].北京:中国铁道出版社,2007.