固相反应生产脱氢醋酸钠物料配比及球磨介质的优化

仝其根, 白云起, 姜怀玺

脱氢醋酸及钠盐是一种广谱抑菌剂,具有较强的抗细菌能力,对腐败菌、霉菌、酵母菌均有一定抑制作用[1],被用于饲料和食品防腐剂,其用量在近年来迅速增长.固相化学反应的研究在国内外发展比较迅速[1],其原理是通过球磨固相反应器的磨介对反应物研磨,反应物磨细过程使反应物之间相互挤压,酸和碱表面密切接触导致固相反应发生[2-3].固相反应生产脱氢醋酸钠是一项绿色化工技术,将固态的脱氢醋酸和固体碱混合研磨,使之产生中和反应生产脱氢醋酸钠,这一反应主要分3个阶段,一是“前反应”阶段,这一阶段因为是研磨的开始期,反应物的粒度较大,酸碱反应物相互接触的表面相对较小,所以反应的速度相对较慢,并产生一定的热量和水.当反应物粒度达到较小的程度且反应体系的温度因磨擦生热和反应放热达到一定的高度时,固相反应呈快速不可控状态,称这为“燃烧式”反应,这一反应过程是固相反应中最剧烈的,产生水和热,经过前反应和燃烧式反应期后,反应的大部分转化成了产物,其后进入了“后反应”期,这一时期主要未反应物继续反应.如何通过反应物原料配比、磨介的配比,达到降低固相反应时间及节能的目的,是本研究的主要任务.

1 材料与方法

1.1 实验材料

脱氢醋酸,食品级,南通醋酸化工股份有限公司;碳酸钠,食品级,天津渤海化工有限责任公司;氢氧化钠,食品级,天津凯伦化工制品有限公司;氧化铝球,直径d=15~40 mm,淄博博山华宏瓷珠厂.

1.2 仪器与设备

SRE--1000型固相反应成套设备(自制),哈尔滨康源食品原料有限公司;DTG--60型差热分析仪,日本SHIMADZU;BT9300H型激光粒度仪,丹东百特科技有限公司.

1.3 固相反应的研究方法

在SRE--1000固相反应成套设备中的球磨固相反应器中,加入不同直径为3种Al2O3球作为固相反应的磨介,100 kg脱氢醋酸和按化学反应比例的碳酸钠、氢氧化钠混合,在研磨下固相反应发生.通过对反应体系的温度、固体碱的配比、真空度等条件的控制,达到固相反应的快速平稳进行.在不同的反应阶段取样进行分析.

1.4 固相反应终点特征测定

1.4.1 溶解性测定法

脱氢醋酸钠是水溶性的物质,而脱氢醋酸在水中则微溶,因此溶解性试验是在工业化生产中判断固相反应是否结束的最方便的方法.具体方法是,称取2.5±0.1 g样品放入100 mL的烧杯中,加入40 mL 25℃左右的蒸馏水,用玻璃棒搅拌,在30 s内样品全部溶解,溶液呈透明无可见有上浮物及下沉物,即可认为固相反应结束.

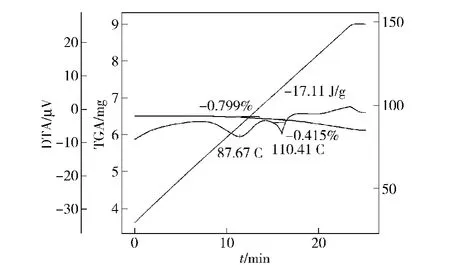

1.4.2 TGA/DTA分析法

利用差热和热重分析可以用来判定固相反应的终点,其原理是利用脱氢醋酸在熔点范围内热重的变化和吸热量来判断(见图1)[4].在脱氢醋酸的熔点108~112℃ 范围内,当样品熔化吸热小于30 J/g及失重在0.5%以下时,作为判定固相反应已经达到终点的依据.这时产品的水溶性良好.

图1 脱氢醋酸钠固相反应终点的TGA/DTAFig.1 Solid-phase reaction end-point map of dehydroacetic acid and alkali

2 结果与讨论

2.1 原料配比的优化研究

初步研究结果表明,与脱氢醋酸反应的固体碱NaOH与Na2CO3的物质的量比大于5∶5时,物料与罐壁粘接严重,而小于1∶9时,反应速度较缓慢,所以将NaOH与Na2CO3物质的量比例定于2∶8~4∶6之间进行研究.为了控制反应体系的温度过高可能给产物脱氢醋酸钠带来色泽变黄等的副作用,将分次加入固体碱纳入研究的因素之一,设计L9(34)以便得到最佳固体碱的配比及添加次数的方案.

表1中试验结果以“前反应”时间、“后反应”时间及“总反应”时间3个指标来衡量固相反应原料配比、加料次数、真空度对反应时间的影响,反应所需要的时间越短则说明原料比例越合理.

2.1.1 原料配比、加入次数对“前反应”时间的影响

“前反应”时间受NaOH与Na2CO3的物质的量比的影响极显著(F>F0.01),随着NaOH加入比例的增加,前反应时间越短,说明反应速度加快,说明强碱与脱氢醋酸的反应更易进行,固体碱的加入次数对“前反应”时间也有显著(F>F0.05)影响,1次全部加入反应时间更短些,从缩短固相反应时间的角度来讲,增加加料次数既延长反应时间,又增加工作量,显然是不利的.所以前反应过程的最佳因素水平组合为:NaOH与Na2CO3物质的量比例定于4∶6,反应过程一次加完全部的原料,真空度对反应的影响甚小可以不加考虑,所以最优水平为A3、B1.经方差分析表明,A、B两个因素对“前反应”时间均具有显著影响.

2.1.2 原料配比、加料次数对“后反应”时间的影响

对“后反应”所用时间影响极显著(F>F0.01)的因素仍然是NaOH与Na2CO3的物质的量比,但是在3∶7时所用的时间最短,这主要是因为NaOH用量增加,会使反应物结快和粘壁,使后反应的速度变慢;原料加入次数对反应也有显著性影响(F>F0.05),而固体碱分2次加入时为最好,因为可以使反应更平稳地进行,产生的水分会形成结晶水的形式,在反应中既保持物料的湿度又可以不产生物料的粘结现象.而真空度对反应的影响于空白列相似,影响很小,所以不用考虑.

2.1.3 原料配比、加料次数对“总固相反应”时间的影响

“总固相反应”时间是前反应时间与后反应时间之和,表1中的分析结果可以看出,NaOH与Na2CO3的物质的量比及固体碱的加入次数均对固相反应产生极显著影响(F>F0.01),并且在NaOH∶Na2CO3(mol∶mol)=3∶7,固体碱的分 2 次加入时,总的固相反应时间最短,即最优水平为A2、B2.

2.1.4 配料比研究结论

综合优化“前反应”时间、“后反应”时间、“总固相反应”时间3个时间指标认为,最优化设计应是与脱氢醋酸进行固相反应的NaOH与Na2CO3的物

质的量比为3∶7,固体碱分2次加入.

表1 NaOH和Na2CO3最佳配比的正交L9(34)设计及结果分析Tab.1 Orthogonal design L9(34)and Results analysis of NaOH and Na2 CO3 best ratio

2.2 磨介配比的优化研究

在固相反应中磨介的配比十分重要,很多研究表明,磨价的配比关系到固相反应的速度、研磨所用的时间、节能、研磨效率、细度、反应过程是否有粘壁现象等问题[4-7].

2.2.1 磨介配比试验设计理论

自制SRE--1000型球磨固相反应器,是一个直径φ1 000 mm、长为1 300 mm的卧式球磨装置,其有效容积为1.02 m3,因固相反应器的内壁用不锈钢材料,球磨的工作转速根据公式n=32/φ1/2[8]计算得到为32 r/min,这是一个理论值,但是脱氢醋酸钠固相反应过程中,由于水分的产生,物料会产生粘滞现象,所以在本研究采用28 r/min的转速.

因为脱氢醋酸和碳酸钠、氢氧化钠的粒度大小在0.1~2.0 mm之间,根据球径与给料粒度的经验公式Dmax=28计算得出磨球的最大直径为φ=35 mm,研究使用的三种Al2O3球的直径分别为φ=35 mm、27 mm和18 mm.

因为是干法研磨,所以装球比例为缸体体积的35%为佳[10],去除球间空隙的体积约22%,其球的重量为W=0.22×V×ρ,其中V是反应器的体积,ρ为磨介AL2O3球的密度为3.7 g/cm3,计算得到磨球重量W=814 kg.

2.2.2 磨介配比球面设计试验及结果

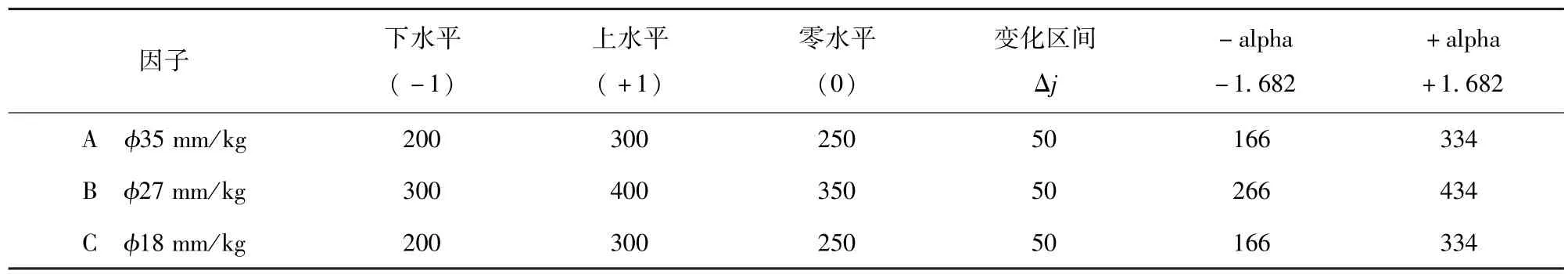

利用相应球面设计法,对磨介的大小进行配比,配比效果的最重要衡量标准是完成固相反应的时间,时间越短说明磨球的配比越合理,试验设计见表2.

表2 响应面设计因素水平编码表Tab.2 Factors and levels code table of response surface design test

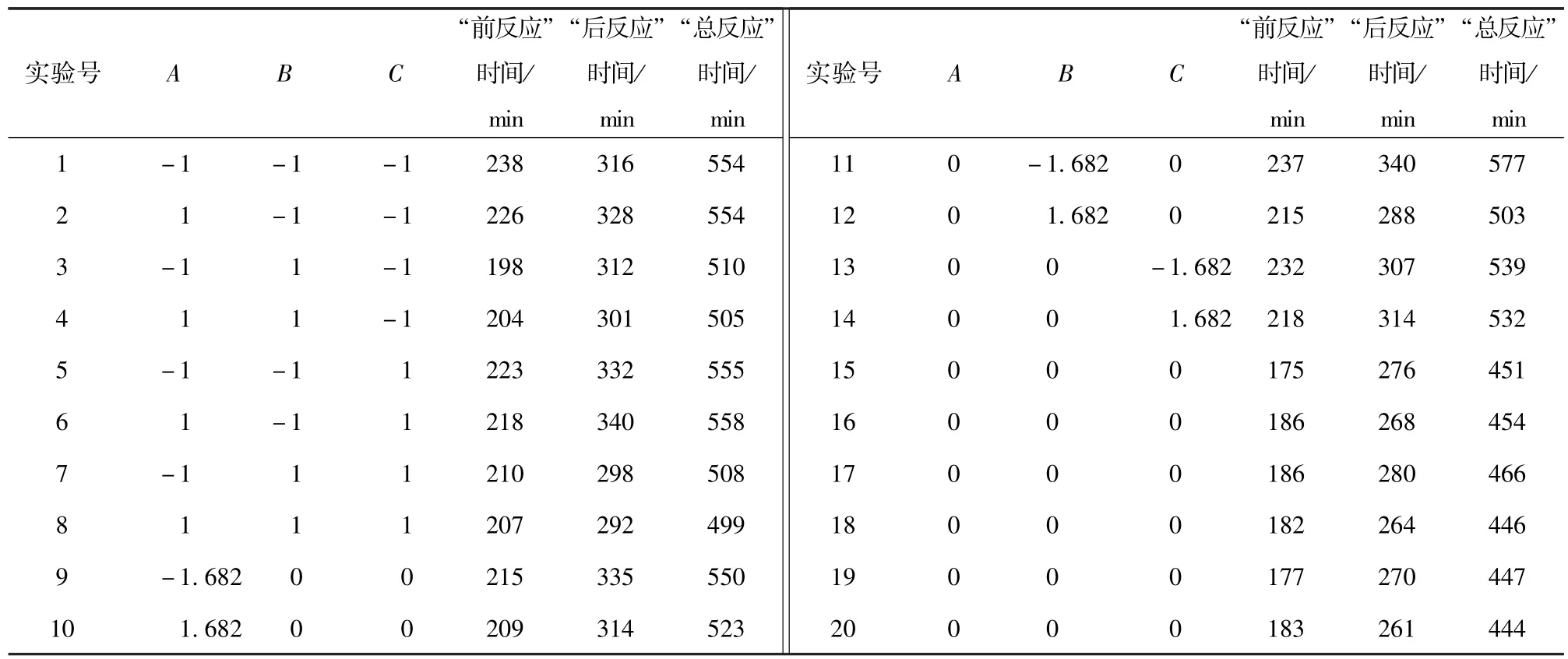

利用直径φ分别为35,27,18 mm的AL2O3球,和球总重为850公斤左右进行3个因子的中心组合设计响应试验,结果见表3.

表3 磨球配比实验结果Tab.3 Experiments results of grinding ball ratio

2.2.3 磨介配比试验分析

表3中列出了不同直径的研磨球及其重量配比对固相反应时间产生的影响,3个指标数据分别是“前反应”时间、“后反应”时间和总反应时间,试验数据采用design-eapert 7.1.6 trial统计软件进行非线性回归二次多项式拟合分析,得到预测模型的回归方程,推导出磨球的最佳配比,并对“总反应时间”进行了全面的方差分析,结论如下.

1)“前反应”时间方程:Y1=181.75-1.76A-9.01B-2.31C+2.51AB-0.25AC+4.75BC+9.12A2+14.07B2+13.71C2.回归方程经显著性分析得到F值=18.55,P<0.001,呈极显著状态,失拟值为0.122 4为极不显著,说明回归方程拟合度良好.对回归方程进行对数求导,3种球的最佳配比为 Aφ18=251.54,Bφ27=365.50,C35=252.67,前反应时间的极小值为180.3 min.

2)“后反应”时间方程:Y2=271.14-2.59A-8.78B-2.03C+4.50AB-0.25AC+4.5BC+17.98A2+15.86B2+13.03C2.回归方程经显著性分析得到F值=18.95,P<0.001,呈极显著状态,失拟值为0.176 2为极不显著,说明回归方程拟合度良好.对回归方程进行对数求导,3种球的最佳配比为 Aφ18=248.66,Bφ27=364.45,Cφ35=255.42,后反应时间的极小值为269.8 min.

3)“总固相反应”时间:Y3=451.73-4.13A-23.68B-1.08C-2.13AB-0.13AC-1.63BC+27.54A2+28.78B2+27.19C2.对Y3进行方差分析,结果见表4.

表4 “总固相反应”时间的响应面二次模型的方差分析Tab.4 ANOVA for response surface quadratic model of“Total solid-phase reaction” time

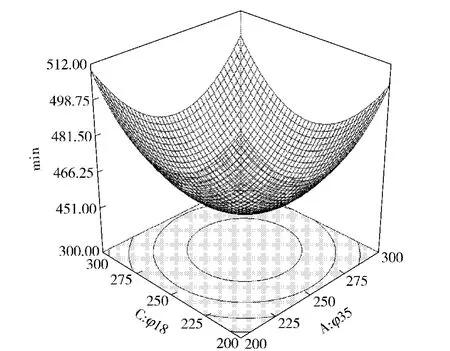

方差分析得到模型的F值=40.48,P<0.001,呈极显著状态,失拟值为0.224 6为极不显著,说明回归方程拟合度良好;同时有一次项B及二次项A2、B2、C2都有极显著,而 AB 、AC、 BC 的交互项的P值大于0.1,说明不同直径的磨球之间对固相反应影响有一定的交互性但不显著.图2~4显示了A、B、C三因素交互影响的响应面图,通过对固相反应总时间回归方程的求导,得到模型的最小值,Aφ35=253.59 kg,Bφ27=368.14 kg,Cφ18=251.50 kg.此时模型预测的最小响应值为446.7 min.

2.2.4 验证试验

图2 φ18、φ35交互影响固相反应时间的响应面图Fig.2 Response surface graph of reciprocal effects ofφ18 andφ35 on total solid-phase reaction time

图3 φ27、φ35交互影响固相反应时间的响应面图Fig.3 Response surface graph of reciprocal effects ofφ27 andφ35 on total solid-phase reaction time

称取100 kg脱氢醋酸加入SRE--1000型球磨固相反应器中,加入3种不同直径φ35、φ27、φ18的氧化铝球,所加入的球重是将2.2.3中所得到的磨球最优重量取整后分别是254,368,252 kg,开动机器研磨5 min后按NaOH与Na2CO3物质的量为3∶7的比例第一次加入固体碱,其重量分别是3.0 kg NaOH、14 kg,研磨到120 min后第二次从添料口加入4.15 kg NaOH和7.0 kg Na2CO3,继续研磨达到“燃烧式”反应开始的时间为176 min,结束时间为183 min,进入后反应期,开启冷却系统,使温度保持在60±2℃进入后反应期,利用溶解性研判法和TG/DTA分析研判法,判定固相反应结束后所用时间为441 min.

经过5次重复试验,平均前反应时间为182.3 min,后反应时间为262.5 min,总反应时间为444.2 min.重复性良好.

3 结 论

利用固相反应生产脱氢醋酸钠,与脱氢醋酸进行中和反应的固体碱选择的是NaOH和Na2CO3,其物质的量比为3∶7,分两次加入是较优的选择.磨球选用直径φ为18,27,35 mm的氧化铝研磨球,重量分别是 254 kg、368 kg、C=252 kg,总固相反应时间为444.2 min.

据生产测算,采用固相反应每生产1 t脱氢醋醋钠,消耗电能105 kW/t,能耗成本大大低于传统的生产方法,并且不产生废渣,产率可达与理论值接近,在生产过程中不需要水或者其他有机溶剂,有节水和环保的作用,是一项真正的绿色化工技术.

[1] 蔡艳华.中低热固相反应研究进展[J].化工技术与开发,2009,38(6):22--28.

[2] 周龙昌,吴洪特,廖森,等.手性磷酸锌钠的低热固相合成及调控[J].化工学报,2008,59(9):2401 2406.

[3] 耿丽君,李记太,王书香.研磨法在固相有机合成中的应用[J].有机化学,2005,25(5):608--613.

[4] 马少健,陈建新.球磨机介质配比方法的试验研究[J].中国锰业,2000(4):27--28.

[5] 马少健,陈建新.球磨机适宜磨矿介质配比的研究[J].金属矿山,2000,293(11):28--31.

[6] 白锐,柴天佑.基于数据融合与案例推理的球磨机负荷优化控制[J].化工学报,2009,60(7):1746--1752.

[7] 罗世永,张家芸.固/固相反应动力学模型及其应用[J].材料导报,2000,14(4):6--7.

[8] 沈兴.差热、热重分析与非等温固相反应动力学[M].北京:冶金工业出版社,1995:101.

[9] 段希祥.球磨机介质工作理论与实践冶金[M].北京:冶金工业出版社,1999:79--104.

[10] 王国栋.硬质合金生产原理[M].北京:冶金工业出版社,1988:111.