风扇转子叶片的非接触振动测量

钟志才,滕光蓉,陈香,李光辉

(中国燃气涡轮研究院,四川江油621703)

风扇转子叶片的非接触振动测量

钟志才,滕光蓉,陈香,李光辉

(中国燃气涡轮研究院,四川江油621703)

旋转叶片的振动测量技术主要向非接触测量方向发展,硬件技术基本成熟,国内外主要是研究各种算法。本文对研制的基于叶尖定时原理的非接触振动测量系统的小间距算法进行了简要介绍,并采用该测量系统对某风扇试验件转子叶片的振动频率和幅值进行了测量,对6 700 r/min附近叶片的共振情况进行了分析。与应变计测量结果和理论计算结果进行的对比分析表明,三者在振动频率方面具有很好的一致性。

叶尖定时;振动;非接触测量;小间距分布;旋转叶片

1 引言

旋转机械叶片振动是造成机械故障的重要因素之一,因此非常有必要对旋转叶片的振动进行实时监测。常规的转子叶片振动监测是在叶片上粘贴一定数量的应变计,通过引电器把信号引到外部进行测量。这种技术比较成熟,但应变计的粘贴比较繁琐,而且只能监测到同一级上粘贴有应变计的叶片的振动情况。为此,国内外都在致力于研究非接触振动测量技术——特别是基于叶尖定时原理的非接触振动测量技术。该技术可通过在机匣上安装一定数量的传感器,测量叶片通过叶尖传感器的透过时间,结合叶片在已知转速下的理论时间,可实时测量叶尖的振幅,然后通过一定算法可推导出叶片的其它振动信息。目前,由于微电子技术、计算机技术以及激光光纤技术的发展,该测量技术的硬件部分已经能满足测试要求,主要发展方向是在各种传感器的布局(即不同算法)研究上。中国燃气涡轮研究院联合天津大学,经历多年研究,在参阅大量国外科技文献的基础上,对各种算法进行了仿真研究[1],开发出一套基于叶尖定时原理的非接触振动测量系统,采用的激光光纤振动传感器、光电转化器和高速采集卡,验证了国外多种传感器布局算法[2~4],先后开发出5+2传感器布局新算法和更具工程化的小间距算法,并在某模拟试验件上进行了试验验证[5]。下面简要介绍小间距算法原理和非接触振动测量系统在某单级风扇转子试验件上的应用。

2 小间距算法原理

小间距测量方案见图1,采用三传感器布局。

图1 测量方案示意图Fig.1 Sketch map of measurement

设叶片振动表达式为:

式中:A为叶片振动幅值,y为传感器测得的采样值,Nd为振动阶次,f0为转速频率,ϕ0为0时刻叶片振动相位。

对0号传感器,以叶片通过它的时刻为0时刻,其测得的采样值为:

θ1、θ2分别为1号和2号传感器相对于0号传感器在机匣上的夹角。如果不考虑叶片本身振动,那么当转子转过θ1、θ2角度时有:

则叶片振动相位增加Ndθ1、Ndθ2,故有:

联立式(2)、式(5)和式(6),即可求出ϕ0、Nd、A。

3 试验方案

试验用风扇试验件先后进行过3传感器均布和5传感器均布以及5+2传感器分布的试验,本次试验为考核小间距算法,又在机匣上重新开了3个孔,共计10个孔。本次试验中,所有孔都安装了光纤振动传感器,目的之一是封堵,之二是可以采用多种算法处理,得到该试验件转子叶片的振动信息。现定义机匣上方为0号传感器位置,各传感器相对0号传感器夹角理论设计值依次为0°、17.5°、35.0°、52.5°、72.0°、120.0°、144.0°、216.0°、240.0°、288.0°,如图2所示。图中0、5、8号传感器为三均布,0、4、6、7、9号传感器为5均布,1、2、3号传感器为小间距分布;叶片上的小黑点表示应变计。试验中实时监测风扇各叶片在不同转速下的振动幅值,通过离线处理,准确获取各叶片在不同转速下的振动固有频率等参数。

图2 叶尖定时传感器安装方案Fig.2 Installation scheme of tip-timing sensors

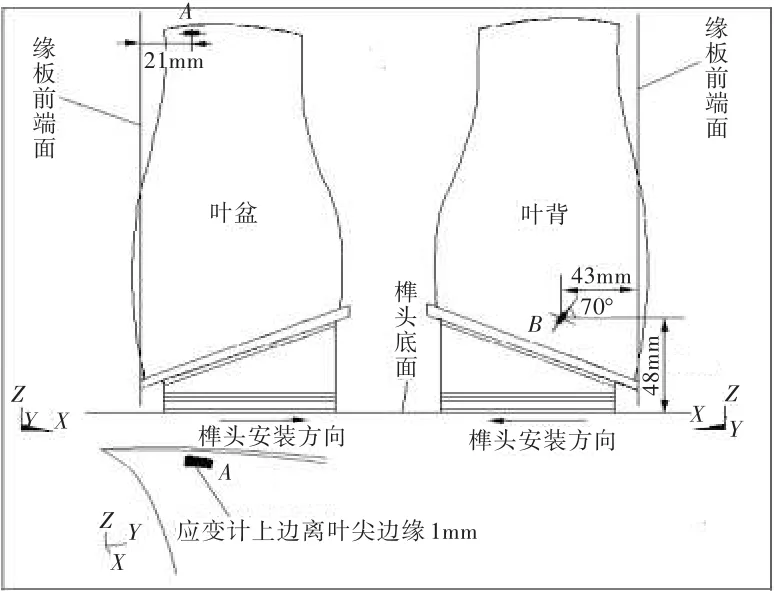

为验证此非接触振动测量系统的测量结果,在转子叶片上粘贴有应变计,贴片位置如图3所示。其中A点顺着叶尖边缘贴片,对应第8、第9阶相对较大振动应力位置,B点对应第1阶相对较大振动应力位置。应变计通过滑环引电器,将信号引入动态应变仪,然后用数采系统进行采集和分析。

图3 转子叶片贴片位置图Fig.3 Position of strain gauge on rotating blade

4 结果及分析

4.1 非接触振动测量系统结果

试验现场软件可实时监测所有叶片的瞬时振动位移,也可选择判断每支传感器监测到的叶片振动位移和每个叶片的振幅。通过实时监测单级风扇在各转速下的运行状态,发现在某些转速下叶片有不同程度的共振。本文仅取6 700 r/min转速附近叶片的同步共振数据进行离线分析、处理,辨识出叶片同步共振幅值、倍频、固有频率等振动参数,再结合先前的理论知识(即对叶片坎贝尔图的理论计算),从而判断出叶片振型。

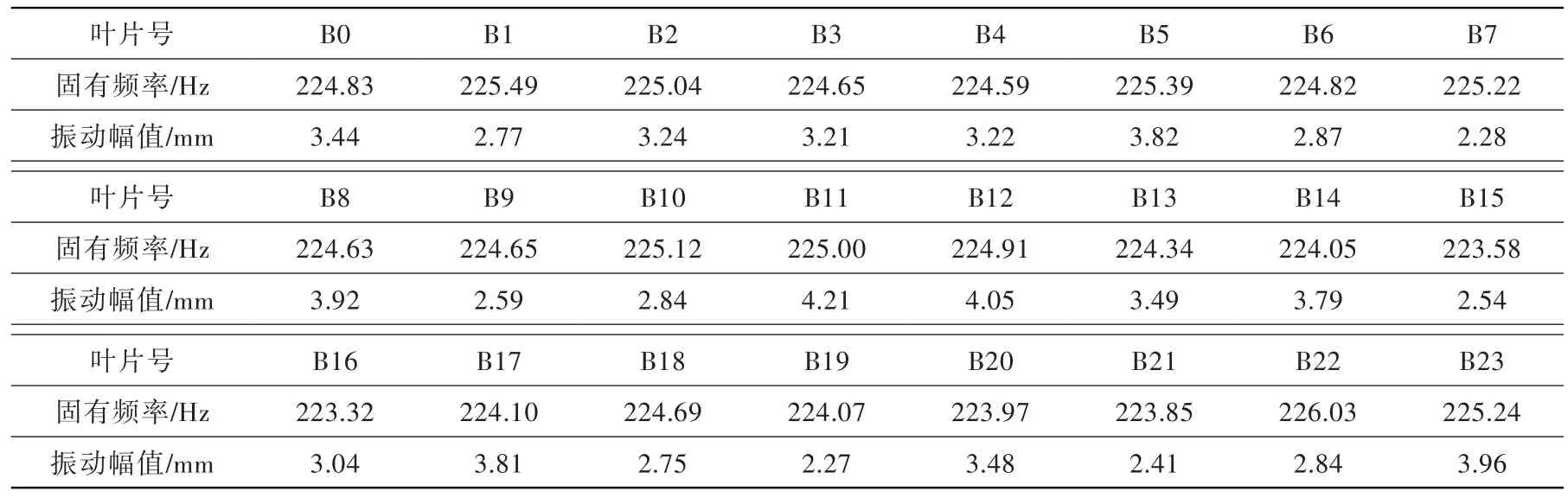

图4为0号叶片在6 700 r/min转速附近的整体振动位移及转速变化情况。可见,在此转速下叶片的振动位移发生了突变,说明在此转速下叶片发生了共振。6 700 r/min附近所有叶片的固有频率及振幅分布见表1,频率辨识分析结果见图5(图中实心点表示叶片同步共振的位置,粗竖线表示同步共振的相对振幅大小)。可见,此转速下叶片发生了较强共振,振动幅值较大,最大达4.21 mm。结合理论计算结果看,转子叶片在此转速下发生了1弯振动,所以叶尖位置振动幅值较大;激励阶次为2阶。同理,可得到各个叶片的振动情况。

4.2 应变计测量结果

动态采集系统实时监测粘贴有应变计的叶片上的动应变大小,并根据理论计算值进行报警。叶片的动应力σ与动应变ε间的关系为σ=E×ε,其中E为弹性模量。假设叶片只有1弯振动,其振动位移x为:

式中:A为幅值。则叶片的振动速度v和振动加速度a分别为:

叶片振动位移、速度与加速度的关系分别为:

而叶片动应力与加速度间的关系为σ=m×a,故可根据测量到的动应变推算出叶尖的振幅。

图4 振动位移和转速变化图Fig.4 Diagram of vibration displacement and follow speed

图5 0号叶片坎贝尔图Fig.5 Campbell diagram of No.0 blade

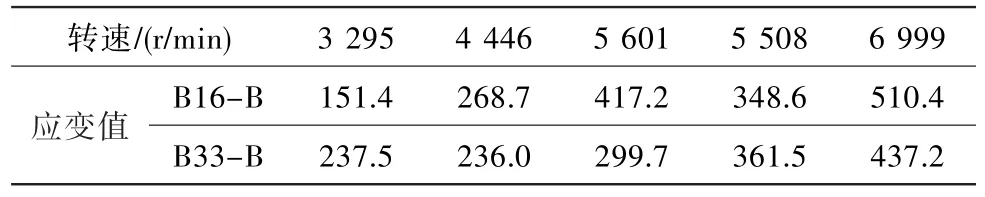

表2示出了其中一些应变计上的动应变峰峰值。对叶片在6 700 r/min时的动应变信号取2.5 s的数据进行频谱分析,所得结果如图6所示。可见,叶片的振动频率约为224 Hz。

由于两套系统没有同步,不能准确测取同一时刻的叶片振动信号,故上述振动幅值与非接触振动测量系统监测到的振动幅值并不完全一样,但都在同一数量级内。

4.3 理论计算结果

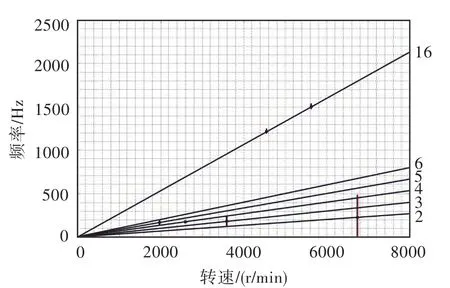

根据该试验件的旋转叶片材料、尺寸和各种边界条件,采用ANSYS软件,计算出的叶片理论固有频率见表3,坎贝尔图见图7。

表1 6 700 r/min附近所有叶片振动固有频率及共振幅值分布Table 1 The distribution of inherent frequency and resonance amplitude at 6 700 r/min

表2 共振转速下的应变值(应变值/共振转速)Table 2 The value of strain at resonance speed(strain/speed)

图6 转速6 700 r/min叶片动应变信号频谱图Fig.6 Frequency diagram of dynamic strain signal at 6 700 r/min

表3 单级风扇试验件转子叶片理论固有频率值HzTable 3 The value of inherent frequency of rotor blade in sigle fan test

表3 单级风扇试验件转子叶片理论固有频率值HzTable 3 The value of inherent frequency of rotor blade in sigle fan test

1235 4阶次静频动频(10 736 r/min)阶次静频动频(10 736 r/min) 159 296 6 1 475 1 564 405 584 7 1 510 1 643 671 724 8 1 998 2 083 894 1 090 9 2 058 2 109 1 199 1 223 10 2 359 2 350

图7 叶片理论坎贝尔图Fig.7 Theoretical campbell diagram of the blade

4.4 比较分析

从现场监测的叶片振幅看,叶片在6 700 r/min下发生了较大振幅的共振,最大振幅达4.21 mm(叶片尺寸较大)。由于应变计只能监测应变,叶尖振幅将通过理论换算得出,故本文中应变与振幅的关系只在发生1弯振动的情况下适用;并且,由于现场试验的复杂性,误差较大,只能是在同一数量级内。在此共振转速下,用非接触振动测量系统测到的叶片振动频率约为224 Hz,各叶片振动频率略有区别,振动激励阶次都为2;根据应变计测量得到的振动频率也约为224 Hz;而理论计算结果也在此频率范围内,再结合理论坎贝尔图可知,叶片在此转速下发生了1弯振动,激励阶次为2。可见,三者在振动频率方面有很好的一致性。

5 结论

此套非接触振动测量系统能监测同一级上所有叶片的振动信息,可实时判断叶片的共振转速;通过事后分析,可计算出叶片的振动频率和共振阶次,结合先期理论知识能判断叶片振型。

该测量系统基于叶尖定时原理进行测量,需根据先期理论知识来进行光纤振动传感器布局和在机匣上开孔,开孔位置落在振型节点上将监测不到叶片的振动位移。对叶片复合振型的测量还有待进一步研究。

[1]钟志才,冯心海,敬发宪.叶尖定时测量数据计算机仿真方法研究[J].燃气涡轮试验与研究,2003,16(4):45—48.

[2]Zielinski M,Ziller G.Noncontact Vibration Measurements on Compressor Rotor Blades[C].Measurement Science& Technology,2000,11(7):847—856.

[3]Heath S.A New Technique for Identifying Synchronous Resonances Using Tip Timing[R].ASME 99-GT-402,1999.

[4]Zielinski M,Ziller G.Optical Blade Vibration Measure⁃ment at MTU[C]//.AGARD PEP Symposium.1997:20—24.

[5]钟志才,范志强,李光辉,等.叶尖定时振动测量系统及其在某模拟试验件上的应用[J].燃气涡轮试验与研究,2008,21(4):42—45.

Non-Contact Vibration Measuring System Used for Fan Rotor Blades

ZHONG Zhi-cai,TENG Guang-rong,CHEN Xiang,LI Guang-hui

(China Gas Turbine Establishment,Jiangyou 621703,China)

Vibration measurement of rotating blade is mainly non-contact.Nowadays,the hardware technol⁃ogy is growing mature and various arithmetics are now the focus study both home and abroad.Blades syn⁃chronization vibration arithmetic by blade-tip-timing was discussed.The vibration frequency and breadth of rotating blades on some fan sample were measured by this system.And the blade resonance at 6 700 r/min was analyzed.Compared with measurement results and theoretical calculation results,it showed con⁃formity in vibration frequency.

tip-timing;vibration;non-contact measurement;little space distributing;rotating blade

V241.06;V231.92

A

1672-2620(2011)04-0044-04

2010-12-07;

2011-10-10

钟志才(1970-),男,四川隆昌人,高级工程师,硕士,主要从事振动信号测试与分析工作。