水电机组智能盘车系统关键技术探讨与实践

孟安波刘秀良徐海波蒋晓明

(1.广东工业大学 2.甘肃电力科学研究院3.广东省现代电力电子工程技术中心 4.广东省科学院自动化工程研制中心)

水电机组智能盘车系统关键技术探讨与实践

孟安波1刘秀良2徐海波3蒋晓明4

(1.广东工业大学 2.甘肃电力科学研究院3.广东省现代电力电子工程技术中心 4.广东省科学院自动化工程研制中心)

传统盘车方法存在布点数量小、停点不准确、读数主观性强、盘车耗时长等问题,因此迫切需要开发一种通用性强、效率高、精度高、智能性强的全自动智能盘车系统,本文对其相关关键技术进行了深入有效的探讨,在此基础上,提出了相应的解决方法与方案。通过现场试验,验证了所提出解决方案的有效性与可行性。

水电机组;智能盘车;相位识别

1 引言

在水电厂盘车领域,国内绝大多数水电机组采用的都是传统的8点等角盘车方法[1],即在每个典型测量部位,将圆周统一等分为8点,并按顺时针方向依次编号,盘车时依次在每个轴号处停留,读取主轴在各典型部位各轴号处的百分表读数,然后描点计算各典型部位的最大摆度和方位。但这种方法与技术人员的业务水平和现场经验有很大关系,计算结果往往不一致,以至盘车摆度的大小及方位都不太准确,直接影响了下一步主要旋转部件寻找中心及轴线处理量的大小和方向确定。在计算机及光电传感器测量技术飞速发展的今天,这些测量方法在一定程度上阻碍并制约了水电安装质量的提升。具体表现在:一是传统测量方法效率低,如用百分表测量机组各转动部分摆度时,需要在每个测量位置设置人工监视百分表的变化;二是传统测量方法可信度相对较低,同是一块百分表,每个人测量出的数据往往存在或多或少的差异;三是传统测量方法测点较少,由于采用的百分表读数,目前盘车的测点一般都是等角8点,测量结果显得有些粗糙;四是传统测量方法停点不准,目前的盘车工具往往难以控制转速,停点要么超前,要么滞后,从而导致测数不准,致使测得的数据误差大。另外,从盘车数据处理方法上来看,目前国内外采用的方法主要有:一是盘车数据手工描图,二是采用最小二乘法对数据进行拟合分析处理。但它们的基础都是基于等相位8点或16点盘车数据,对于任意相位、任意点数的盘车数据,往往显得无能为力或者计算过于复杂[2]。

纵观目前国内外盘车技术的现状,盘车方式必然朝着自动化、智能化方向发展。随着传感器技术与计算机技术的日益成熟,盘车方法也必然摒弃过去传统的等转角8点盘车模式,盘车过程应该是连续过程,被测点数不受限制,也不需要停留在被测部位,而且盘车过程应该与盘车点数、相位以及盘车旋转速度无关,这就大大节省了盘车时间,同时还可以显著提高测量精度。由于自动盘车方法与传统方法有了质的飞跃,因此有必要研究一种新的数据处理,以便能够分析任意点数、任意相位的盘车数据。针对传统盘车技术已无法满足机组特别是大型机组安装质量要求,本文提出了一种全新的全自动智能盘车系统,并详细介绍其关键技术及解决措施。目前该系统已被成功开发出来,并开始投运在水电厂的盘车过程中,取得了良好的经济效益。

2 全自动智能盘车系统特点

全自动智能盘车系统虽然没有特定的定义,但是本文认为它至少具备以下几个方面特征:

(1) 适应于任意测点任意轴位盘车

由于传统等角盘车方法往往存在对位不精准的缺点,特别是对于全自动连续盘车采样过程,轴的转速不能保证完全匀速旋转。因此,全自动智能盘车系统必须满足任意转角任意轴位盘车的客观需要。这就需要解决测点轴位定位的关键问题。

(2) 适应手动或自动、单独或整体盘车

全自动智能盘车系统除了满足自动盘车需要,其智能性还应该体现在:① 与盘车方式无关,即适应于手动也适应于自动;② 与盘车部位无关,即能够适应于单独或整体盘车;③ 与旋转轴转速无关,即能够适应于任意轴位测点盘车。

(3) 适应于连续采样数据正弦滤波要求

水电机组盘车时旋转轴的摆度特性在理论上应该遵循一条正弦曲线,其摆度曲线的规律性不受盘车方式的影响。由于采样过程往往受到外界干扰,因此全自动智能盘车系统必须具备对连续采样数据正弦滤波的能力。

3 全自动智能盘车系统关键技术及解决方案

3.1 盘车动力装置

传统的盘车动力装置多采用手动盘车、机械盘车或是电磁动力盘车,它们共同的缺点有:测数不准,无法一步调整到位,造成反复、无效劳动多;劳动强度大、工作效率低;现场布置繁杂,安全生产与劳动质量不能保证等问题。解决的方案是采用自动盘车装置,自动盘车装置能够使转子完全处于悬吊的自由状态,消除了因轴系折线而产生超负荷驱动的问题,同时保证了轴向、径向无干扰。因此能够大大改善盘车条件,为连续自动盘车提供了必要的基础条件。

3.2 相位识别

由于全自动智能盘车系统属于任意转角、任意点数的连续或断续盘车方式,采样点非常多且不能保证转角均匀,为计算被测部位最大摆度方位角,需要一种相位鉴别技术来确定采样点的相位。另外初始相位如何确定也一直是影响全自动智能盘车系统的一个重要关键因素。对第一个问题,可采用在旋转轴上沿圆周等距离布置若干光带纸(一般16条光带就可以满足精度要求),然后配合光电传感器与测量摆度的涡流传感器同步采样,就可以解决测点的轴位问题。虽然轴速不能保证均匀,但是由于光带点比较密集,把光带点之间的摆度测点做近似等距离处理并不会造成很大误差。对于第二个问题,可在布置的光带纸中任选一条,然后在邻近处多贴一条相同的光带纸,即可巧妙地判断测点的初始相位。

3.3 盘车数据处理

从盘车数据处理方法上来看,目前国内外采用的方法主要有:一是盘车数据手工描图,二是采用最小二乘法对数据进行拟合分析处理。但它们都是对8点等相位盘车数据进行处理,而对于任意相位、任意点数的盘车数据,它们就显得无能为力。无论是哪种盘车工具,盘车过程都不能保证转速均匀,因此测点轴号间的相位并不是等角。综合上述,全自动智能盘车系统需要提供一种全新的智能盘车核心算法。基于盘车摆度理论上是正弦曲线的事实,可采用遗传算法的正弦拟合方法[3-4],以满足本全自动智能盘车系统任意转角、任意点数的连续盘车的需要。

3.4 多通道并行采集

盘车涉及到水轮发电机组上导、下导、镜板、法兰、水导等测量部位,这些测量部位的采样数据要求必须保证同步进行。传统盘车方法是在大轴停稳后,利用对讲机上下同时读取测点所在的百分表,因此不存在同步问题。而自动盘车由于是连续采样过程,传统的轮循采集方式存在延时问题,因此,全自动智能盘车系统在选择或设计采样仪/板卡时,必须确保每个通道拥有独立的光电隔离与AD转换器以解决多通道并行采集问题。

3.5 软硬件滤波

水电厂特别是地下厂房现场环境相当复杂,各类电磁干扰信号容易混进采样系统中去,因此,必须采用合适的软、硬件滤波技术,解决干扰信号,特别是高次谐波的问题。由于盘车一个周期往往需要数分钟,因此摆度曲线的频率很低,所以在硬件方面可采用低通滤波器(<0.01Hz),在软件方面可采用小波分析或用FFT滤去高次谐波即可[5]。

3.6 实时连续显示

由于采样数据在系统界面的实时显示是通过在采集卡的缓冲器中获取,通常缓冲器的采样深度有一定的限制,如何保证连续实时采样显示往往不容易。因为,一般的做法是在一个时钟事件函数里定时到缓冲器中获取采样数据,然而,相邻两次取数存在的时间延时会导致采样显示的不连续性。解决的关键措施是在软件系统里面再设置一个数据缓冲器,这样就能保证一个前台取数,一个后台将事实连续显示的效果。

4 应用案例

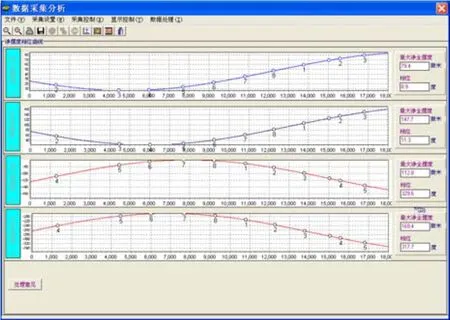

目前,已开发的全自动智能盘车系统在牡丹江镜泊湖水电厂成功应用,取得了良好应用效果与经济价值。图1是2号机组上导、法兰、水导以及光带的实时连续采样界面。

图1 智能盘车并行连续数据采样界面

从图中可以看出,各测点的摆度数据曲线基本满足正弦规律,但是受电磁信号干扰影响,采样数据中混入了高次谐波。本实例中,采用FFT滤去高次谐波,同时采用遗传算法对采样序列进行了正弦拟合,处理后的数据如图2所示。

由图2便可得到法兰、水导在X、Y方向上的净摆度曲线(如图3所示),由此计算出相应的最大摆度与相位。

2号机组的盘车过程加上传感器安装总耗时不超过两个小时,盘车系统输出结论应用于盘车轴线调整中取得了良好的效果。

5 结论

本文介绍了全自智能动盘车系统的特点与要求,在此基础上,阐述了研发全自动智能盘车系统的关键技术问题,并给出了相应的解决措施与方案,以上成功的应用案例说明了全自动智能盘车系统具有良好的实用与推广价值。

图2 经滤波与正弦拟合后的采样曲线

图3 净摆度曲线

[1] 戴昆.三峡左岸电站VGS水轮发电机组轴线调整及总装[J].水电站机电技术,2004,27(2):1-4.

[2] 史恩泽,齐经纬.太平湾电厂多点任意角盘车软件开发及功能介绍[J].水电站机电技术,2009,32(5):22-24.

[3] 秦世伟,潘国荣,谷川,施贵刚.基于遗传算法的三维空间柱面拟合[J].同济大学学报:自然科学版,2010,38(4):604-607,618.

[4] 潘道宏,任华.基于遗传算法和最小二乘支持向量机的水位流量关系拟合[J].水利科技与经济,2010,16(5):493-494.

[5] 任祖华.基于窗函数的FFT谐波参数估计算法[J].电测与仪表,2010,47(5):8-11,31.

The Key Technologies of Smart Barring System for Hydroelectric Generating Unit

Meng Anbo1Liu Xiuliang2Xu Haibo3Jiang Xiaoming4

(1. Automation Faculty of Guangdong University of Technology 2. Gansu Electric Power Research Institute 3. R&D Center of Guangdong Modern Power Electric & Electronic Engineering, 4. Automation Engineering R&M Center of Guangdong Academy of Sciences)

The traditional barring method exists such problems as small acquisition points, inaccurate stop, subjective reading and time-consuming barring process. It is essential to develop a smart barring system with such features as high general-purpose, high efficiency, high precision, and strong intelligence. In this paper, the related key technologies for smart barring system are discussed. Its corresponding solutions and measures are proposed. Through the field test, the feasibility and reasonability of the solutions proposed in this paper are verified.

Hydroelectric Generating Unit; Smart Barring System; Phase Detection

孟安波,男,1971年生,博士,副教授,主要研究方向:自动化、系统集成与分析。