简易滑模在斜坡护面混凝土施工中的应用

苏孝敏

(浙江省第一水电建设集团有限公司 杭州 310051)

1 引言

近年来随着水利建设的蓬勃发展,水利工程中护坡采用的灌砌石、浆砌石,因人工成本增加、灌砌石混凝土浇筑质量难以保证,问题日益突出。设计人员在工程中逐渐减少了灌砌石、浆砌石护坡,大多数工程采用混凝土护坡。但往往由于在混凝土坡面施工中施工方法选择不当,易造成混凝土浇筑不密实。本文以钱塘江海宁盐仓段标准海塘工程二期二标工程、钱塘江海宁盐仓段标准海塘工程三期三标、温州市龙湾区丁山一期围垦中闸改建工程中的简易滑模在斜面混凝土施工中的应用为例,总结出了斜坡护面混凝土简易滑模施工的优点和特点:操作简易、切实可行、能保证混凝土的浇筑质量。同时也总结出了这一施工方法的设计、制作、安装等经验,可为类似工程提供借鉴。

2 施工工艺原理

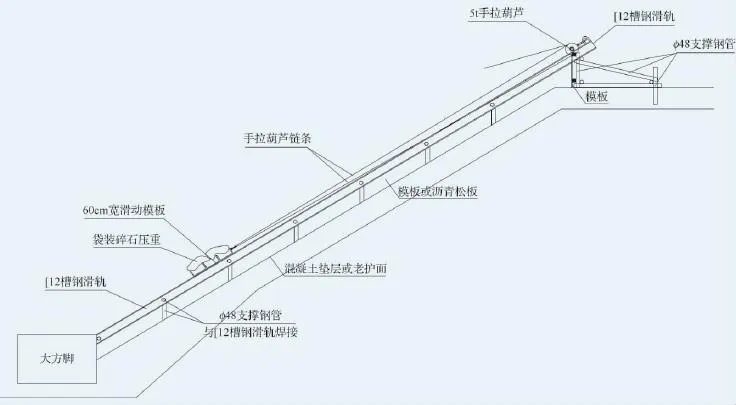

在混凝土护坡浇筑时,首先在混凝土护坡分缝处架立[12槽钢作为滑模轨道,在斜坡下部放一块60cm宽由3根[20槽钢拼制的钢板作为滑动模板。在[12槽钢上端架设2个5t的手动葫芦,葫芦起重钩挂住滑动模板。混凝土用溜槽直接入仓,按照滑动模板的高度对混凝土平仓振捣密实,人工拉动葫芦;再依次进行混凝土入仓、平仓、振捣,将护坡浇筑到顶。

用简易的手动葫芦、槽钢等取代以往顶升滑模系统所需的大型千斤顶、油泵、大量滑轨、复杂的支撑体系和斜坡大型有轨滑模系统所需的卷扬机、地锚、大量滑轨、垫梁等施工材料,减少了设备、周转材料的投入。利用混凝土滑模施工的原理用简易的设备进行施工,保证了斜坡护面混凝土的密实性和表面平整度,操作方便、简单。

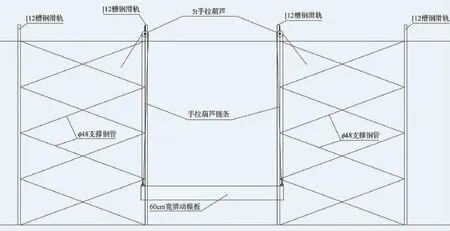

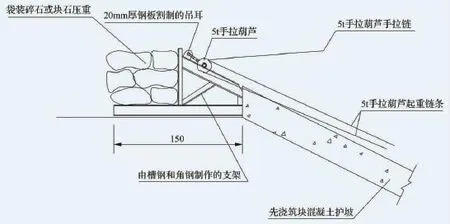

简易滑模系统的结构见图1、图2。

3 操作要点

3.1 测放护坡坡度、标高

根据业主单位提供的控制点、水准点,设立施工水准点及辅助施工基线,应设置在不受干扰、牢固可靠且通视好、便于控制的地方。并根据设计施工图进行放样,设立护坡分缝位置、底脚及坡顶的边线的标志,测设好标高。

3.2 混凝土护坡钢筋施工

a.大多数混凝土护坡配置了钢筋,为了避免在浇捣混凝土过程中护坡钢筋下陷,保证板筋的有效高度,在钢筋网与下部垫层间增设有效的支撑马凳筋,支撑马凳筋不小于φ10,当板筋不小于φ12时,间距不大于1000mm×1000mm,当板筋小于 φ12时,间距不大于600mm×600mm,同一方向上的支撑不少于2道,且距钢筋末端不大于150mm。

图1 简易滑模系统侧视图

图2 简易滑模系统平面图

b.钢筋相互间应绑扎牢固,以防止浇捣混凝土时,因碰撞、振动使绑扣松散、钢筋移位,造成露筋。

c.马凳筋与上层钢筋接触点采用点焊,同时在其周边2~3道范围内的钢筋网也采取点焊,以加强钢筋网整体稳定性。

d.绑扎钢筋时,应按设计规定留足保护层。

3.3 滑轨、滑动模板制作

a.滑动模板制作。滑动模板宽度一般为60cm,长度L=相邻两道滑轨的间距+50cm。

滑动模板采用[20槽钢和钢板制作。一般由3块[20槽钢电焊拼接,下覆一块8mm厚钢板,以使滑动模板表面平整、无扭曲。

在滑动模板前翼缘,并距两端边缘20cm位置各焊接一个φ16吊耳,作为模板滑升的牵引点。

b.滑轨制作。滑轨长度L=护坡斜长+50cm。

滑轨采用[12槽钢,如槽钢长度不能够满足一次性滑模施工到顶,须用电焊接长。槽钢的腹板、上下翼缘用对接正焊缝连接,在腹板内侧连接段位置再用电焊覆一块8mm厚的菱形钢板;并将作为滑轨滑动面的一侧和与模板紧贴的一面用磨光机将焊缝磨平。

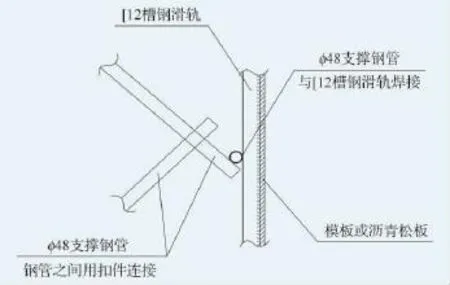

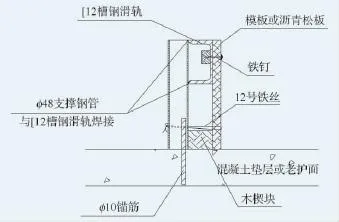

在滑轨背面间隔100cm焊接一段φ48脚手钢管,该段脚手钢管的长度一般等同于设计护坡的厚度,整根滑轨要求平整、无扭曲。

沿槽钢长度方向用电钻打上 φ10小孔,间距50cm,以备加固侧模板用。

在滑轨上端焊接一个吊耳,以挂放手拉葫芦。吊耳采用φ18圆钢。吊耳与滑轨的焊接必须满焊,焊接长度为双面焊10cm。

3.4 滑轨、模板安装

护坡混凝土滑模按分块跳仓间隔进行,先浇块用[12槽钢代作滑模轨道,后浇块直接用修整后的先浇块混凝土护坡作为轨道。滑轨及支撑点结构见图3、图4。

图3 滑轨及支撑节点平面图

图4 滑轨及支撑节点剖面图

在后浇筑块滑模浇筑时,可不架设[12槽钢滑轨,将滑动模板两端搁置在相邻的先浇筑块的混凝土面上进行滑模施工,先浇筑块的混凝土强度须过到3.0MPa以上,以防止滑动模板的滑升破坏了先浇筑块的混凝土表面。滑模施工前,先对浇筑块分缝处自上而下40cm宽范围的平整度进行检查,达不到规范要求的,用人工凿平或用磨光机打磨平整。并在该范围内铺上一条40cm宽的油毡,防止混凝土浇筑时混凝土污浆污染先浇筑块混凝土;滑动模板在油毡上滑升,也对先浇筑块混凝土表面起到一定的保护。

3.5 滑动模板、配重、手拉葫芦安放

钢筋网、侧模和滑轨安装好以后,即可安放滑动模板。滑动模板前端两侧各设一个挂钩,2个5t手动葫芦的起重链条挂钩挂住滑动模板,葫芦挂在[12槽钢滑轨上端的吊耳上。

在后浇筑块施工时,因没有安装滑轨,须定制一种方便搬运的活动支架以挂放手动葫芦。活动支架用角钢和槽钢制作,后面加压重,支架结构见图5。安装时要求支架前端的[12槽钢顶住已浇筑好的混凝土护坡上端侧面。

因混凝土浇筑时,滑动模板会有上抬的现象,需要在滑动模板上加配重,一般用袋装碎石作为配重。滑动模板、配重一般用人工抬运的方式安放。最小配重的计算公式为

式中 G配重—滑动模板上所需的最小配重,kN/m2;

p上浮—新浇混凝土对模板的上浮力,可根据经验取值,护坡坡度小于1∶1.0时,取3~5kN/m2,对曲线坡面取大值。

G滑模—滑动模板的自重,kN/m2。

图5 手动葫芦挂放活动支架示意图

先选取手拉葫芦时,可按照计算的牵引力要求进行校核选取,一般可选取5t手拉葫芦。牵引力T可按下式计算:

式中 k——牵引力安全系数,取1.5~2.0;

A——模板与混凝土的接触面积,m2;

G——滑动模板的自重,kN/m2;

θ——坡面与水平的夹角,(°);

p上浮——新浇混凝土对模板的上浮力,kN/m2;

τ——模板与混凝土的粘结力,钢模板取0.5kN/m2;

f1——钢模板与混凝土的摩擦系数,0.4~0.5;

f2——钢模板与滑轨的摩擦系数,取0.15~0.5(钢对钢)。

3.6 滑模试运行

滑模系统安装完成后,沿轨道进行试运行,检查滑轨加固、模板滑升、葫芦挂钩、葫芦运行等是否安全可靠,并保持上下指挥通讯和信号畅通,排除一切妨碍滑动模板启动滑升的障碍物。

3.7 混凝土浇筑

a.施工中混凝土在拌和站集中拌和,可用手推双胶轮车、工程车或者自卸车运输直接倒入集料斗,混凝土沿斜面溜槽自然下滑进入仓面。如坡面较长或较陡,需在溜槽末端设置一块挡板,并结合人工平仓,以避免混凝土离析。如坡面较缓,可用人工沿溜槽铲滑使混凝土下滑入仓或用起重设备直接吊运混凝土料罐卸料入仓。

混凝土应分层入仓,底层混凝土浇筑高度为25~40cm,一次性混凝土入仓不宜过多,并要求浇筑工人在滑动模板前进行人工平仓,以避免滑动模板被混凝土抬高。

b.在施工中,采用1.5kW的插入式振捣器,激振半径为50cm。施工时要求振捣棒以插入前一层混凝土深5cm为宜,插入间距40cm左右。在混凝土施工中,如振捣次数控制不好,会使滑动模板有上抬现象,在提升力允许的情况下,尽可能增加滑模上的配重。此外,如振捣时间过长,滑模后的混凝土会出现鼓肚现象,因此要注意振捣时间控制。

c.滑动模板滑升前,必须清除前沿超填混凝土,以减轻滑升阻力。滑升时两端提升应平稳、匀速、同步。每浇完一层混凝土滑升一次,一次滑升高度约25~30cm,不得超过一层混凝土的浇筑高度。保证滑模底部与已浇筑好的混凝土搭接宽度不小于20cm。

初次滑升时应注意观察滑模滑升速度快慢、混凝土坍落度大小、混凝土表面是否出现下坠鼓肚现象三者之间的关系,以刚脱模的混凝土表面不出现鼓肚现象为标准。用手拉葫芦将滑动模板缓慢起升25~30cm,观察混凝土的下坠、鼓肚情况,如混凝土面基本不动,经全面检查设备无异样,则可进入正常滑升阶段;如混凝土护坡面有下坠、鼓肚现象,首先要减小坍落度,如坍落度为满足现场混凝土施工要求,已没有减小余度,则应控制模板滑升的速度。滑升速度一般控制在2.0~4.0m/h。

d.护坡混凝土应连续浇筑。

e.雨天施工应注意以下事项:

ⓐ减小水灰比、坍落度。在雨天浇筑混凝土,应采用较小的坍落度,一般不超过4cm。因为混凝土出机至入仓皆是露天作业,受雨水影响较大,混凝土的水灰比、坍落度在运输、入仓过程中会有所变化;

ⓑ 降低浇筑速度,一般在1h内浇筑、滑升约50cm;

ⓒ及时覆盖。在雨天施工,脱模后的混凝土,容易被雨水冲刷,表面会出现麻点。因此,在抹面平整后,及时覆盖薄膜或彩条布,以保护刚抹好面的混凝土面。

f.发现脱模后混凝土有鼓肚现象,在收面时,要将鼓肚的混凝土挖除,用手提式小型平板振捣器复振。

g.因有一定的坡度,混凝土成形较困难,故要求混凝土采用二级配,坍落度控制在3~5cm。

3.8 混凝土收面

水利工程混凝土表面要求清水混凝土面,平整度要求不大于8mm,收面要求密实、平整、压光;混凝土不得存在起皮、起砂、龟裂和其他缺陷。

收面工人如因坡度较陡无法站立,可用脚手钢管制作一条与滑动模板等长、宽为30cm的踏板,上铺3cm厚的木板,在踏板外边缘的两端各焊制一个φ16吊环,挂上φ8起重链条。踏板横向放置在滑动模板下1~1.5m的位置,用在φ8起重链条两头装保险挂钩的办法挂在加固滑轨的脚手钢管上,随浇筑面的抬高,逐步抬升踏板,便于收面工人对刚脱模的混凝土面进行收面。

3.9 混凝土养护

混凝土在浇筑完成、初凝后,应及时铺盖草袋、麻袋或养护专用布,以利于混凝土隔热、保温、保湿,在12小时内应浇水养护,保持混凝土表面湿润,对混凝土养护的时间不少于7天,以利于防止产生裂缝。

4 结语

采用本方法进行斜坡护面混凝土施工,取消了坡面模板的架设,缩短了工期,混凝土护坡施工质量得到了很大的提高,得到了业主、设计单位、监理单位的一致好评。简易滑模法斜坡护面混凝土施工的成功不但提高了本企业的施工技术水平,节约了大量的模板、机械投入,降低了施工成本,也为本公司在社会上树立了良好的形象。