超大型溢洪道抗冲耐磨混凝土施工关键技术

张光辉

(中国水利水电第七工程局有限公司,四川成都 610081)

1 工程概况

糯扎渡水电站是澜沧江中下游河段八个梯级规划的第五级,位于云南省普洱市翠云区与澜沧县交界处的澜沧江下游干流上。水库总库容237.03 ×108m3,调节库容 113.35 ×108m3,工程以发电为主,装机容量为5 850 MW(9×650 MW)。

糯扎渡水电站工程溢洪道由引渠段、闸室控制段、泄槽段、挑流鼻坎段及出口消力塘段组成。溢洪道水平总长1 445.183 m(渠首端至消力塘末端),宽151.5 m,最大纵坡23%,抗冲耐磨混凝土C18055W8F100总量为15.2万m3。

(1)引渠段:底板高程为775 m,引渠长172.5~250 m,宽151.5 m。

(2)闸室段:溢洪道闸室长60.81 m,最大高度为52 m。溢流堰顶高程792 m,堰高17 m,共设8个15 m×20 m(宽×高)的表孔。

(3)泄槽段及鼻坎段:溢洪道泄槽段长772.886 ~814.707 m,宽153.5 m,泄槽最大底坡为23%,泄槽中间设置2个中隔墩将泄槽分为左槽、中槽、右槽。挑流鼻坎段长21.821 m,挑坎顶高程为645.042 ~645.562 m,挑角 25°,反弧半径46.9 m。溢洪道全貌见图1。

澜沧江流域属西部型季风气候,其显著特点是干、湿二季分明。一般5~10月为雨季,11月~翌年4月为干季。糯扎渡水电站位于低热河谷区,长夏无冬,气温高,降水量充沛。多年平均气温21.7℃,极端最高气温40.7℃,极端最低气温1℃,多年平均年降雨量1 047.6 mm,多年平均蒸发1 432.9 mm,多年平均风速 1.5 m3/s,历年最大风速27.3 m3/s,多年平均湿度76%,历年最小湿度6%,多年平均日照时数为1 959.9 h,多年平均水温为18.8℃,绝对最高河水温度为25℃,绝对最低河水温度为12℃。

图1 正在施工中的溢洪道全貌

2 工程特点

(1)溢洪道泄流量达31 318 m3/s,泄洪功率达到55 860 MW(列为岸边溢洪道世界第一),流速高达52 m/s,因此,对过流面抗冲耐磨混凝土表面平整度和光滑度的要求非常高,混凝土表面平整度按照3 mm/3 m控制。

(2)溢洪道底板块体尺寸顺水流方向为118 m,宽度为 15 m,厚度为 1 m,混凝土为C18055W8F100掺聚丙烯纤维。由于底板为高标号薄板结构,块体尺寸长,混凝土施工期间的内部温度控制和防裂施工难度大。

(3)溢洪道泄槽段设计纵坡为23%,垂直高差达140 m,混凝土水平运输和入仓设备布置困难,施工难度大、工艺复杂。而且抗冲耐磨混凝土施工经历高温季节,暴雨强度大,施工气温高,更增加了施工难度。

3 施工关键技术

3.1 混凝土配合比设计

C18055W8F100混凝土采用的水泥为祥云P·MH42.5中热水泥;宣威Ⅰ级粉煤灰(掺量为20%);维克聚丙烯纤维掺量为0.9 kg/m3;减水剂为江苏博特JM-PCA(Ⅰ)型聚羧酸系高效减水剂;引气剂为江苏博特JM-2000引气剂。砂石骨料为人工砂石料。采用的混凝土配合比见表1。底板混凝土采用二级配,塌落度根据浇筑气温选用50~70 mm和70~90 mm。

3.2 混凝土拌制与运输

表1 C18055W8F100抗冲耐磨混凝土配合比表

(1)砂石骨料制备。

混凝土砂石骨料为人工砂石料。

(2)混凝土拌和。

混凝土拌和系统采用2座强制式拌和楼,系统温控混凝土生产能力为60 m3/h,月生产能力为30 000 m3/月。

抗冲耐磨混凝土拌和投料顺序:砂+小石(+纤维)→水+外加剂→水泥+粉煤灰→中石+大石。

混凝土拌和时间为120 s。

(3)混凝土运输。

混凝土水平运输采用10 t自卸汽车,自卸汽车经改造增加了遮阳防雨棚。

3.3 混凝土浇筑

(1)底板分块。

底板混凝土施工采用整体浇筑方案,按照设计结构缝尺寸118 m×15 m×1 m(长×宽×厚)整体一次成型,中间不设施工缝。

(2)仓号准备。

基础面清理:基岩面必须清理干净,对盖重混凝土面进行凿毛处理,以确保底板混凝土与基础面的结合紧密。

锚筋桩焊接:底板布置锚筋桩(3φ25,L=9 m)间排距为1.5 m,为确保锚筋桩与底板的联接效果,在锚筋桩顶端增设L型钢筋与底板面层钢筋网焊接,焊接长度满足规范要求。

温度计埋设:底板仓号每隔30 m埋设1组电阻式温度计对混凝土内部温度进行监测,1组2支,距混凝土表面50 cm。

结构体型控制:底板模板(侧模和底板滑模)安装完成后,经检测合格才能浇筑混凝土,确保混凝土结构尺寸与设计体型误差不超过1 cm。

(3)模板选用。

底板:选用有轨滑模施工,滑模长16.6 m,宽1.5 m,总重量为15 t,采用2台5 t卷扬机牵引。配重为3 t的混凝土块,布置在滑模两端。将滑模滑移速度控制在每40~45 min滑升一次,每次的距离控制在70~75 cm。

中隔墙和边墙:采用6015和9015两种模板,以保证轮廓线的平整度。

(4)入仓设备。

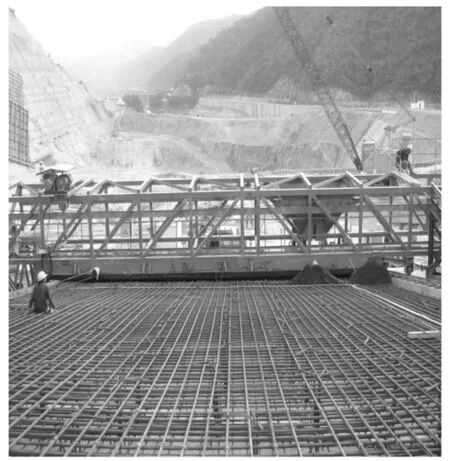

混凝土入仓采用长臂反铲或布料桁架。布料桁架轨道间距为16.6 m,与滑模共用轨道,行车梁内安装一可行走、容积为4.5 m3的料斗,行车梁行走用卷扬机牵引,4.5 m3料斗用钢丝绳滑轮系统驱动行走,实现混凝土入仓。布料桁架入仓情况见图2。

图2 布料桁架入仓示意图

(5)抹面施工。

混凝土出模后,首先进行人工找平,填补低洼部位,采用3 m靠尺检查其平整度;待混凝土表面用手轻按有明显的凹陷时,采用紧光机收面;最后采用人工抹面收光,用3 m靠尺加塞尺检查合格后停止人工抹面。

3.4 混凝土温度与防裂

(1)出机口温度控制。

骨料进行一次风冷+二次风冷+加冰+冷水方式,控制出机口温度小于10℃,混凝土浇筑温度小于15℃。

(2)仓面环境温度控制。

当仓面温度超过25℃时,采用喷雾机喷水雾,以改善浇筑仓面环境温度。

在滑模顶部及末端搭设遮阳棚,防止仓面浇筑工作面和抹面区20 m范围内被太阳直射,同时也起到防雨作用。仓面遮阳防雨情况见图3。

图3 仓面遮阳防雨棚

(3)通水冷却。

溢洪道底板施工共布置了3台冷却机组HY360ADR(Q=60 m3/h,H=35 m,P=55 kW ×2),出水主管 φ108。

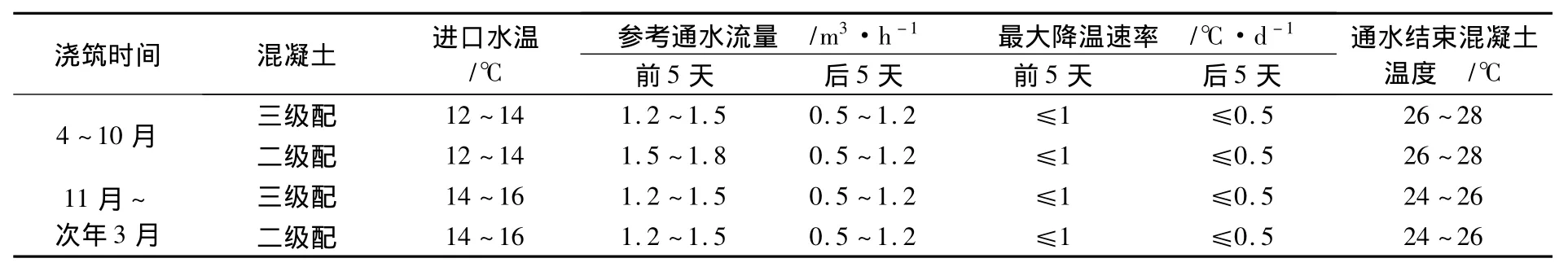

混凝土内埋设的冷却水管为外径不小于25 mm的金属管。水管水平间距为1 m,垂直方向铺设一层水管,水管布置距混凝土表面60 cm。单根水管的长度不得大于250 m,除非仓号浇筑块长大于100 m,单根水管长度可按300 m控制,并且在同一仓面布置多条水管时,要求各条水管长度基本一致。不同浇筑季节混凝土通水冷却参数见表2。

表2 不同浇筑季节混凝土通水冷却参数表

(4)混凝土内部温度监测。

混凝土内部温度采用电子温度计,温度计埋入深度距混凝土表面70±1 cm,每4 h检测1次,根据混凝土内部温度变化情况调节通水流量。

(5)混凝土的保温保湿。

对于10月~次年4月浇筑的混凝土,浇筑脱模后涂刷养护剂,从第7天开始对底板表面覆盖3 cm厚的苯板和3 cm厚的保温卷材[等效热交换系数β≤5 kJ/(m2·h·℃)],边墙粘贴3 cm厚的苯板,保护至溢洪道过水前。

对于5~9月浇筑的混凝土,浇筑后采用覆盖土工布流水养护,在进入10月份之前对底板表面覆盖3 cm厚的苯板和3 cm厚的保温卷材[等效热交换系数β≤5 kJ/(m2·h·℃)];边墙粘贴3 cm厚的苯板,保护至溢洪道过水前。

(6)裂缝处理。

过流面裂缝缝宽小于0.1 mm时不做处理,缝宽0.1~0.2 mm采用表面封闭处理措施,缝宽大于0.2 mm时采用化学灌浆处理。

裂缝处理化学灌浆采用了两种方式:①按斜孔先灌入丙烯酸盐、后沿骑缝孔灌入LVE环氧类化灌浆材;②在斜孔中先灌入LW水溶性聚氨酯类、后沿骑缝孔灌入LVE环氧类化灌浆材。经现场工艺实验证明,两种方式处理的效果均良好。

4 现场实施效果

4.1 混凝土配合比优化效果

溢洪道底板抗冲耐磨混凝土招标阶段设计标号为C30W8F100,采用普硅42.5水泥,水泥用量为276 kg/m3,内掺铣削水溶型钢纤维78 kg/m3。现场实施阶段混凝土标号变为C18055W8F100,采用中热42.5水泥,水泥用量为263 kg/m3,内掺Ⅰ级粉煤灰66 kg/m3,维克聚丙烯纤维 掺 量 为0.9 kg/m3。抗冲耐磨混凝土配合比和原材料选用的变化,降低了混凝土中的水泥用量和水化热温升,为混凝土温度控制创造了良好的条件,同时也降低了底板混凝土表面处理的施工难度。

4.2 施工设备选用效果

溢洪道底板抗冲耐磨混凝土施工采用整体浇筑施工方案,因此,仓面选用有轨滑模与布料桁架入仓,加快了施工进度,保证了施工质量。滑模施工现场实际滑升速度约1.2 m/h左右,最大滑升速度达到1.5 m/h。采用滑模整体施工较原分块施工方案浇筑,仓号减少了180仓。按照2套滑模施工每相邻仓影响直线工期1 d时间,泄槽段施工总工期节约了3个月。

4.3 抹面施工工艺效果

混凝土表面出模后,先采用紧光机收面,再采用人工抹光的施工工艺。现场采用3 m靠尺检查平整度,混凝土表面最大高差5 mm,其余均满足设计规定的3 mm/3 m要求,合格率达到95%以上。

4.4 通水冷却效果

对于通水冷却,成立了专门的温控小组,负责混凝土出机口温度、浇筑温度、混凝土内部温度、通水流量控制、数据整理分析等工作。温控管理工作采用精细化动态管理,根据混凝土内部温度监测结果控制通水流量,使混凝土最高温度、降温速率、内外温差均满足设计要求。底板混凝土内部温度变化过程见图4。

4.5 保温保湿效果

混凝土底板表面选用2层保温材料覆盖,等效热交换系数β≤5 kJ/(m2·h·℃)。现场实测混凝土表面温度一般均在30℃左右,日温度变化幅度小于3℃,混凝土内外温差控制在10℃左右,远小于设计要求的不超过18℃的标准。

5 结语

糯扎渡水电站溢洪道底板抗冲耐磨混凝土施工从混凝土配合比优化入手,采用滑模整体浇筑,加强施工工艺过程控制,严格按照设计要求做好保温保湿工作,有效地加快了工程施工进度,控制了底板裂缝的发生,取得了一定的经济效益和社会效益,为同类型工程施工提供了借鉴经验。