ф150橡胶连硫机组挤出机螺杆的选用

■ 无锡电缆厂有限公司 彭永红

0 引言

挤出机(包括挤塑、挤橡)是电线电缆的绝缘、护套加工最基本的设备,挤出机的功能特性决定了它在线缆加工装备中的重要地位。挤出机由许多部件组成,一台优良的挤出机,其各个部件的质量不仅是优良的,并且相互之间能很好地协调运行。挤出机的螺杆是决定设备使用质量最重要的部件之一。

橡胶冷喂料挤出机需要把室温下的胶料加热(通过外热和内部剪切热)塑化至粘流态,并混炼均匀,然后在一定温度和压力下挤出成型,同时要求生产能力高、功率损耗少、胶料温度稳定。

我公司新安装了一台ф150单层挤出冷喂料橡胶连硫机组,用于高电压和大截面橡套矿用电缆的生产。在设备生产调试过程中,发现原设备挤出性能不稳定,易在电缆表面形成熟胶。在多次试生产不成功后,我们采取了改进机头、冷却系统、胶料配方等多项措施,但仍不理想,经过多次测试,认为是螺杆的因素最大,于是对螺杆的型式进行了改造和改进,经过试生产以后,取得了良好的效果。

1 原螺杆工作情况介绍

在多次试生产不成功后,为了查找熟胶形成的原因,排除机头影响因素,我们将机头拆下,然后进行排料,试验时设定机身第二、三、四区段的温度为50℃、55℃、60℃,当螺杆转速为5r/min时,挤出比较正常;当螺杆转速达到7r/min左右时,挤出的胶料就过硫了。为此,我们对挤出机螺杆的型式进行研究,发现该螺杆的优点是塑化完全,但对于挤出护套材料为氯化聚乙烯来说,挤出过程生热严重,有可能造成先期硫化,也就是还没有进入硫化管,胶料在螺筒内就已经开始硫化了。

2 原螺杆结构分析

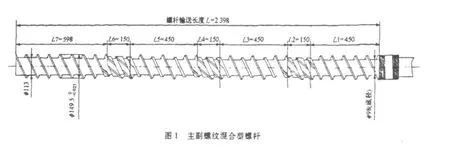

原螺杆为主副螺纹混合型螺杆(见图1),我们对其型式进行了细致分析。原螺杆长径比为16:1,并可分为加料段、混炼段、挤出段,其中混炼段中有三段为强化螺纹,二段为外径不等的双头螺纹。强化螺纹段不仅有导程为150mm的双头螺纹的主螺纹,同时还加工有导程为375mm的六头螺纹的副螺纹,主副螺纹的底径不相同;另二段螺纹为导程150mm的双头螺纹,其中一头外径较小。这样,胶料通过三段强化螺纹段时,主要是受到强烈的剪切作用,同时也受到分流的作用,这两方面的共同作用的结果,使胶料塑化并混合均匀。

从加料段送来的一定量的胶料,在继续前进的过程中,受到三段强化螺纹的限制,在不同的位置被迫先后越过副螺纹。由于副螺纹与机筒间的间隙小于螺槽深度,因此,胶料在越过副螺纹时受到强烈的剪切,胶料的塑化能力很强。

在橡胶挤出中,胶料在普通螺杆中的流动属于层流,在螺槽截面的不同深度上,胶料的流速和所受的剪切应变量是不同的,所以,处于螺槽深度不同位置的胶料,其塑化、混合程度不同,并且存在塑化、混合程度较差的“核心”。

主副螺纹型螺杆,由于副螺纹的存在,原来的螺槽被分成两个槽,我们把与加料段相通的螺槽称为主螺槽,与挤出段相通的螺槽称为副螺槽。这样,从加料段送来的胶料,就被迫要越过副螺纹进入副螺槽,在主、副螺槽中形成两股料流。这两股料流在各自的螺槽中也有可能存在一个塑化、混合不良的“核心”。但是,就主螺槽来说,从主副螺纹段的开始到终止,随着胶料不断越过副螺棱,原有的“核心”便逐渐缩小直至消失;对于副螺槽来说,新形成的“核心”则不断受到从主螺槽越过来的胶料所扰乱,从而使胶料得到一定程度的搅拌和混合。采用两段或多段的主副螺纹结构,可以使胶料在螺杆中进行两次或多次的分流,从而使“核心”多次被扰乱,以达到胶料塑化均匀的目的。所以说,在主副螺纹中,胶料受到如上所述的剪切和分流的共同作用。

通过以上分析可以看出,原螺杆当胶料从加料段过来通过副螺纹棱与机筒间隙时,会产生强烈剪切。通过测量还发现:螺杆的三段强化螺纹段距离较短,冷却面积也不大,因此剪切所产生的热量不易导出,摩擦热太大,胶料在挤出过程中,料温升高太快(有时会达到140℃),挤出机的负载也明显增加。可以认为,对于高粘度的胶料,混合效果并不太好,达不到混合的理想状态,尤其对于这种大型挤出机及在大截面电缆的生产中,问题更为严重,导致挤出的胶料由于混炼不充分而不太均匀,同时,还会引起胶料厚度和横截面的收缩不稳定,以及硫化效果不均匀。

3 新螺杆结构分析

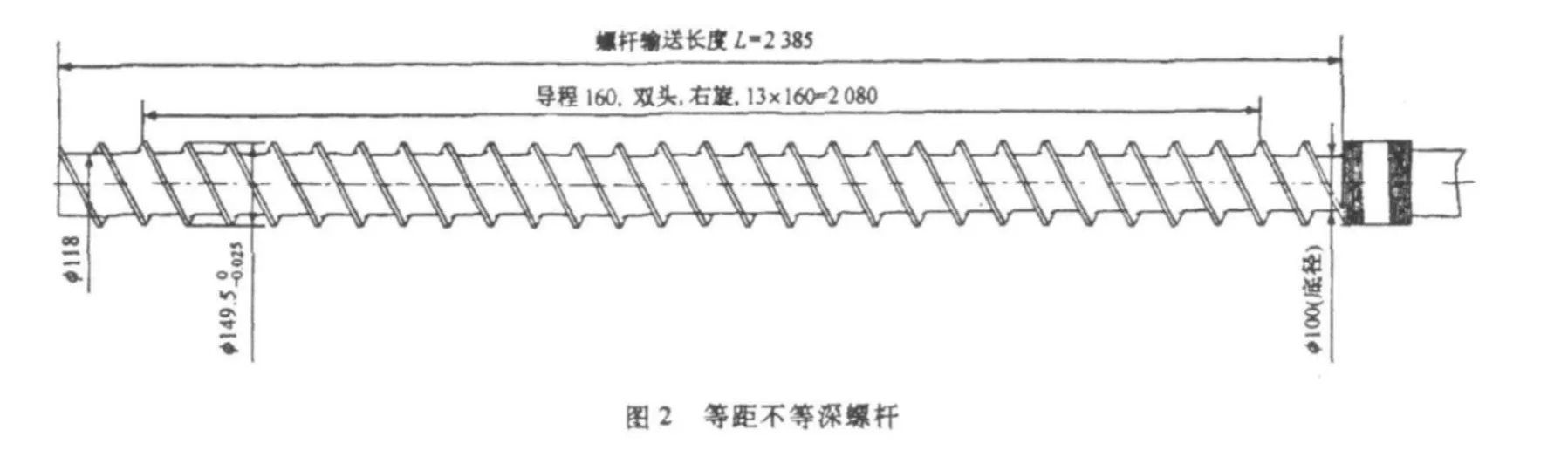

为了解决上述问题,我们改选了普通型等距不等深螺杆来更换原螺杆,如图2所示。新螺杆的长径比仍为16:1,但作了如下几点改进:

(1)取消塑化段中的三段强化螺纹和二段外径不等的双头螺纹,改为全段等距不等深的双头螺纹。螺纹深度从加料口至螺纹端部逐渐变浅,从而使胶料能均匀压实。采用双头螺纹,挤出量较稳定,对提高制品的质量有明显好处。三段强化螺纹的取消,减少了胶料在螺杆中的多次分流和剪切,从而降低了螺杆的塑化能力。同时,胶料在螺杆中的停留时间缩短了,防止了胶料温度的迅速上升。

(2)增大导程,由原来的150mm增至160mm,这样稍稍增加了螺杆的螺旋角,提高了出胶量。

(3)增加了几何压缩比。将螺杆根部底径稍增大,同时螺杆头部底径也增大一些,这样,螺杆的几何压缩比,即螺杆加料段第一个螺槽容积与均化段最后一个螺槽容积之比,由原来的1.4提高到了1.56,这样,能够产生必要的挤出压力,压实胶料,保证胶料在螺杆的末端有足够的致密度。

(4)减小螺杆的螺棱宽度。螺棱宽度的适当减小,意味着螺槽宽度的加大,螺槽容积相应增大,挤出量提高;同时,螺棱宽度减小,螺杆旋转摩擦阻力减小,所以功率消耗低。

(5)改变了螺杆的头部形状。采用了鱼雷头形状,扩大了胶料从螺杆进入机头的行腔,减小了阻力,使胶料挤出更均匀。

4 新螺杆工作情况介绍

通过以上几点改进,新螺杆安装好后,进行了大截面高压电缆的试生产。同样采用以前正常生产用的氯化聚乙烯,在实际生产中,将螺杆转速控制在7.5r/min左右,生产线速度0.8m/min,螺杆冷却水开至最大,机身冷却水在37℃左右,生产出的电缆外径在78~79mm之间,电缆偏心较好,并且直至生产结束变化也较小。成品电缆经检验,各项指标达到标准要求。

5 螺杆的主要参数

螺杆的主要参数有直径、长径比、螺纹的头数、压缩比、螺旋角、螺槽深度等。这些参数对生产工艺和性能有很大的影响。

(1)螺杆直径Ds。螺杆直径即螺纹的外径,挤出橡机的生产能力(挤出量)近似与螺杆直径的平方成正比。目前数值为149.5mm。

(2)螺杆长径比L/Ds。较大的长径比有利于胶料均匀的混合和塑化,并能使升温过程变得缓和,从而为提高螺杆转速提供了可能性。目前数值为16:1。

(3)螺杆压缩比ε。螺杆压缩比分为几何压缩比和物理压缩比。前者是指加料段最初一个螺距螺槽的容积与挤出段最终一个螺槽的容积之比;后者是指胶料进入加料口前从挤出段出来后的比容之比。目前螺杆的几何压缩比为1.56。

(4)螺纹的头数。单头数的螺槽有效容积大,输送胶料能力强,发热少,但挤出量的波动较大。双头螺纹的螺槽有效容积小,输送胶料能力较低,出胶量较少,但挤出量较为稳定,因此采用较多。目前螺杆为双头螺纹。

(5)螺纹螺旋角θ。即螺纹与螺杆横断面的夹角。对等距不等深螺杆,为了得到较高的生产率,可取螺纹螺距等于螺杆直径,即螺纹螺旋角θ=17°42′。目前螺纹螺旋角θ=18°49′。

(6)螺距S和螺槽宽度W。螺距即螺纹的轴向距离,螺槽宽度即垂直于螺棱的螺槽宽度。在其它条件相同时,螺距和槽宽的变化,不但决定螺杆的螺旋角,而且还影响螺槽的容积,从而影响胶料的挤出量和塑化程度。目前螺杆的螺距为160mm,螺棱宽度为9mm。

(7)螺槽深度H。即螺纹的外半径与根部半径之差。挤出段的螺槽深度与物料的塑化程度和挤出量有密切关系。当H减小时,剪切速率增加,增强胶料的塑化和混合效果,但胶料的温升较大,挤出量降低。目前螺杆的螺槽深度由24.57mm渐变到15.75mm。

6 结束语

通过对螺杆型式的改选,我公司新150连硫机组已满足了大截面、大长度、高电压氯化聚乙烯绝缘橡套电缆的生产要求,正常生产时实际出线速度比原来提高了30%,在不改变使用胶料的情况下,即不改变胶料配方的前提下,挤出的胶料也不发生过硫,满足了生产需要,提高了劳动生产率。经过一年的生产,新螺杆经受了考验,使用状况良好,从而验证了螺杆的改选是成功的。

[1]戴永国.橡、塑绝缘电线电缆生产[M].北京:机械工业出版社,1991.

[2]成大先.机械设计手册(第三版)第1卷[M].北京:化学工业出版社,2000.

[3]朱复华.螺杆设计及理论基础[M].北京:轻工业出版社,1984.