电脑刺绣机新型挑线机构位置精度分析

李 响, 张 力, 林建龙

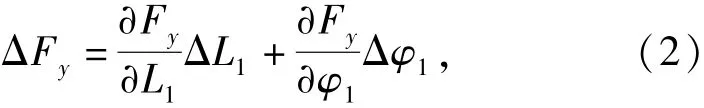

电脑刺绣机是普遍使用的刺绣机械,其新型挑线机构(见图1),是典型的凸轮—齿轮—连杆组合机构.弹簧套进推杆后,以一定的预压缩保证驱动凸轮始终与推杆紧密接触.推杆与齿条通过铆钉联结,而与挑线杆相固接的扇形齿轮通过和齿条啮合,实现挑线杆的挑线运动[1].设计新型挑线机构是为了避开田岛刺绣机的专利保护[2].在电脑刺绣机挑线机构运动学设计中,挑线机构是形成刺绣线迹的重要机构之一,直接影响绣品的刺绣质量,所以挑线位置精度分析是重要的基础内容[3].工作时,挑线机构的作用是在线迹形成过程的每一个工作周期中,控制挑线杆供应和回收适量的面线,并使面、底线的交织点在缝料中间抽紧,然后从线团中抽取下一线迹所需要的面线.

通过对挑线机构开展挑线精度分析,利用机构分析方法对挑线杆F点的位置精度进行仔细的研究,建立了挑线精度的计算模型,并针对电脑刺绣机新型挑线机构进行了实例分析,结果验证了该计算模型的有效性.

1 用机构分析方法建立挑线机构位置精度模型

电脑刺绣机挑线机构如图1,主要由驱动凸轮1,弹簧2,推杆3,齿条4,扇形齿轮5和挑线杆6组成.设B点为凸轮轮廓线上的点,坐标系建立见图1,其中主轴O与扇形齿轮中心O1的相对位置不变,即水平距离A1和垂直距离B1不变,分别为40.2 mm和53.3 mm;扇形齿轮半径r不变,为15.0 mm;挑线杆长度L1不变,为80.3 mm;挑线杆运动规律指的是挑线孔F的纵坐标变化规律.故电脑刺绣机挑线位置精度为挑线机构F处的垂直位置精度.

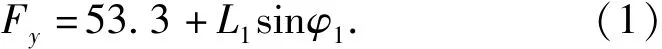

图1中电脑刺绣机挑线机构F处的垂直位移值为:

其挑线机构位置误差的表达式为:

其中,L1为挑线杆长度;ΔL1指L1的误差;φ1指O1F与水平方向所夹的锐角;Δφ1指φ1角的误差.

图1 电脑刺绣机挑线机构Fig.1 Thread-taking-up mechanism of cmputerized embroidery machine

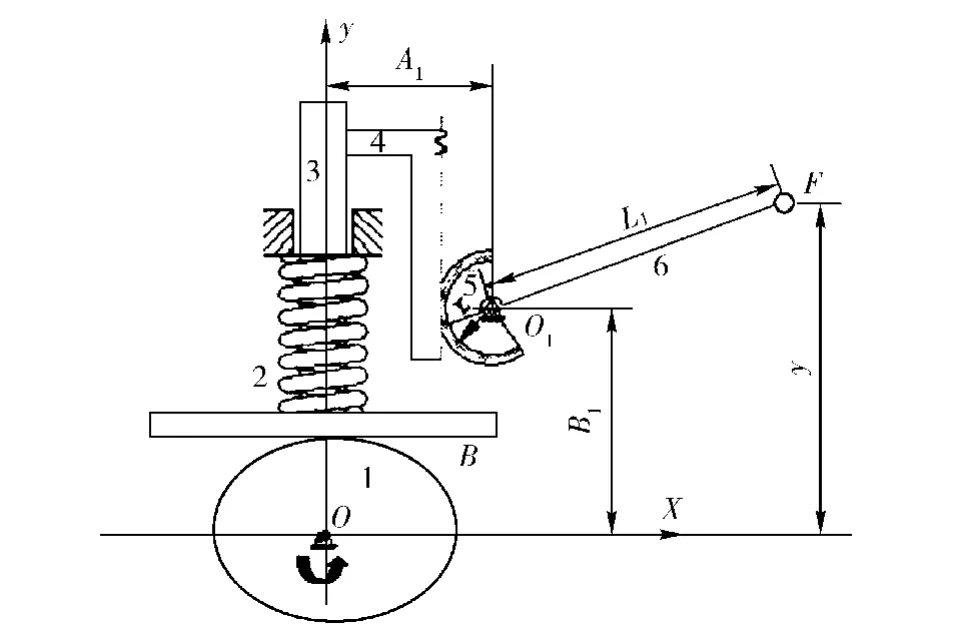

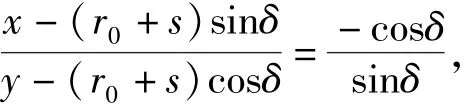

根据凸轮反转设计法可知,对心平底推杆盘型凸轮机构凸轮轮廓线上B点的坐标为:

其中式(3)、式(4)中,r0为基圆半径,s为推杆的位移,δ为凸轮转角.

现已知凸轮轮廓线坐标(x,y),其基圆半径r0=20 mm,根据式(3)、式(4)可得:

化简可得

理论方程式中各参数确定如下:Δs为凸轮每转1°时推杆位移的变化量,当凸轮在n位置时,每转1°,挑线孔F的高度将由yn变为yn+1,相应挑线杆6与水平线夹角由φn变为φn+1,如图2.

由于

同理

图2 凸轮机构运动示意Fig.2 Cam mechanism calculation diagram

Δφ=φn+1-φn.

根据齿轮齿条运动规律,其啮合点线速度相等[4],故

v=rω

其中,r为扇型齿轮半径,ω为扇型齿轮转动角速度,v为啮合点的线速度.

即:

化简可得:

即:

推导后可得出:

根据实际,凸轮轮廓尺寸误差将使系统的有用激振源失去原设计所期望的运动和动力特性,导致系统的工作性能恶化,因此实际设计、制造时,通常使高速凸轮的轮廓尺寸误差小于或等于0.02 mm.按此规定,将凸轮轮廓尺寸误差0.02 mm代入计算可得:

联立求解(8)、(9)可得凸轮轮廓尺寸误差 Δx,Δy之值.

分别将凸轮尺寸(x,y)和凸轮误差尺寸(x+Δx,y+Δy)代入式(8)、式(9)进行相关计算,可得到由于凸轮轮廓误差Δx,Δy.再代入式(5),得到S的值,然后代入到式(7),得到ΔS,再代入式(6),进而求出相应的Δφ的值,代入式(2)即求得挑线机构位置误差大小.至此,推导得出了挑线误差的计算结果.

2 电脑刺绣机挑线机构实例分析

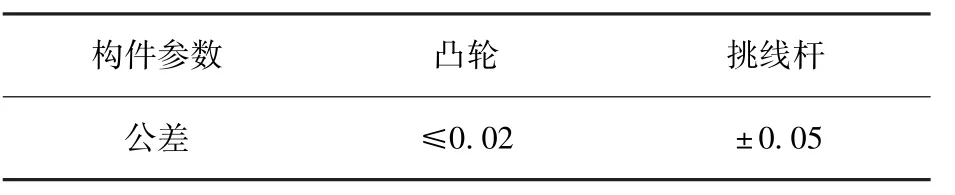

以电脑刺绣机新型挑线机构为例进行挑线误差分析[5-6],简图相关尺寸表述及大小如图2.相应杆长及凸轮的公差如表1.

利用式(2)及所推导的相关公式,将本例的尺寸代入公式(2)中,编写了MATLAB计算程序,根据凸轮从0°转到360°范围按Δδ=1°进行了挑线机构各位移计算,进而求出了电脑刺绣机挑线误差ΔFy随凸轮转角δ变化的大小,表2为电脑刺绣机挑线机构δ变化50°的挑线误差值。图3为用MATLAB编程计算所得到的误差规律[7]。

表1 电脑刺绣机挑线机构参数及公差Tab.1 Parameters and tolerances of thread-taking-up mechanism in cmputerized embroidery machine mm

表2 挑线误差计算结果Tab.2 Results of thread-taking-up accuracy

图3 挑线误差图Fig.3 Thethread-taking-up accuracy diagram

3 结 论

1)通过理论分析和MATLAB编程计算,得到该种型号的绣花机在凸轮和挑线杆双重误差的影响下的位置精度在-0.2~0.1 mm之间.满足设计要求.

2)本文的设计计算给出了计算电脑刺绣机新型挑线机构位置精度的理论方法和实例演算,为其他类型挑线机构位置精度的分析提供了参考资料.

3)研究中采用的是误差尺寸与实际尺寸成正比,读者在研究的过程中也可自行设计解决.