欧洲电梯非电气防爆技术标准对我国的启示(下)

文/江 浩 薛季爱 姚 俊 欧阳惠卿

5.EN 13463-6﹕2005——有关点燃源控制型防护

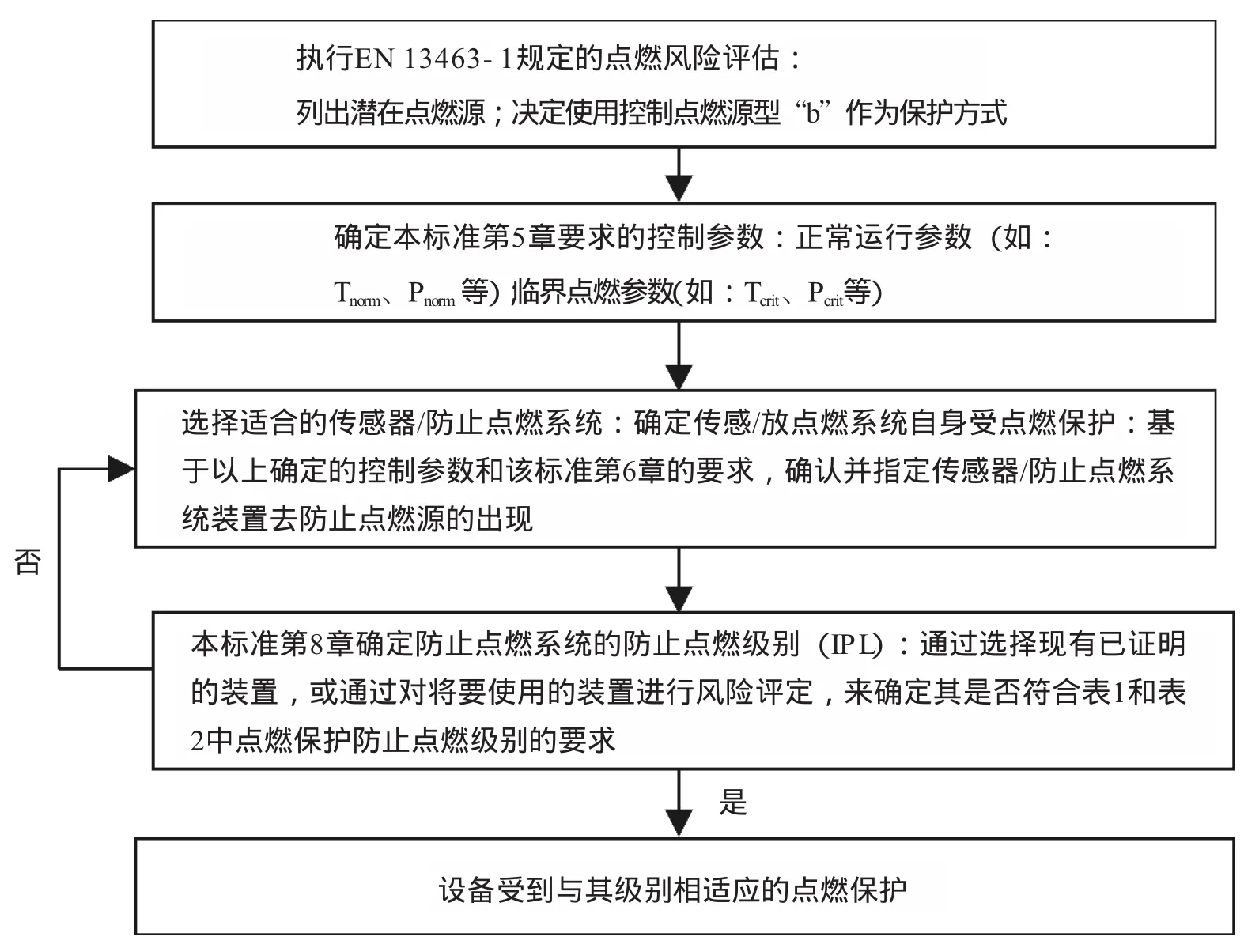

EN 13463-6∶2005《潜在爆炸性环境中使用的非电气设备—第六部分:通过点燃源控制实现的保护“b”》规定了点燃源控制型防护的技术要求,其防护机理是在设备中附加传感器,探测即将发生的危险,在潜在点燃源转变为有效点燃源之前,采取控制措施防止状态进一步恶化。点燃源控制系统一般是选择设备某一物理参数作为被控参数,通过传感器测量这一参数值,当其数值超过预先设定的阈值时,即采取预定的控制措施,这一控制措施可以自动运行,也可以通过向设备操作者发出警告来人工运行。在确定应用此种防护形式之前,设备同样需经正确分组、分类和点燃风险评估。图3为点燃源控制系统设计流程。

该标准主要内容是点燃源控制系统的功能设计应遵循的原则。标准要求控制参数的选择应反映设备特征,传感器应输出正确信号,控制参数超过阈值时应能采取预定的措施。这些措施能有效抑制潜在点燃源,且必须在其转换为有效点燃源之前起作用。标准还根据防点燃系统的可靠性来确定点燃保护级别,而该级别的选择同样取决于设备点燃风险评估的结果。

图3 点燃源控制系统设计流程图

6.EN 13463-8∶2003——关于液浸型爆炸防护

该系列标准的最后一篇EN 13463-8∶2003《潜在爆炸性环境中使用的非电气设备—第八部分:通过液浸实现的保护“k”》为在液浸型爆炸防护的设计、制造、检测等提供了基本的原则。此种防护形式的机理是使潜在点燃源浸没在保护液体中,或使保护形成流动的膜连续覆盖它,隔绝点燃源与周围的爆炸性环境接触防止爆炸发生。这种防护的实现形式有多种,在某些设备中,采用保护液体仅起保护作用,而在另一些设备中,保护液体就是润滑和/或冷却液。

液浸型防护适用范围广,几乎所有组类设备都能使用。在应用该标准之前此类设备必须经过点燃风险评估。由于液浸型防护效果取决于保护液体将点燃源与爆炸性环境的有效隔绝,因此该标准主要涉及液体性质、液位高低、压力、流量及密封等直接决定能否达到有效隔绝这一目的的基本因素。首先对于保护液体的选择,标准要求保护液体必须避免其与被保护设备之间物理的(吸收被保护设备相互摩擦产生的热量引起升温)或化学的(被保护设备产生化学反应)作用产生新的点燃源。标准对液位高低、压力及流量并未给出具体参数,而是由制造商根据被保护对象、工作方式、工作液的性质等通过计算或型式试验来确定具体数值。

在计算或试验时应考虑整个正常工作温度范围内液体的起伏波动、喷溅、湍流、搅拌、气泡等最不利的条件,最终确定的极值必须保证潜在点燃源被完全浸没或连续由足够的保护液体覆盖,以确保它们不能变为有效点燃源。密封的有效性主要与设备结构方面有关,标准要求密封形式必须保证保护液体的液位、压力、流量能有效隔离点燃源与爆炸性环境,防止保护液体污染和泄漏。对于密封外壳必须根据不同种类进行型式试验证明其满足要求。

三、电梯非电气防爆安全技术标准制定的一些建议

1.确保防护级别和安全的前提——辨识设备正确分类

按照EN 13463-1∶2009中对非电气设备通用防爆要求,首先应对电梯按照使用环境正确分组分类,确定其防护级别和安全要求。由于防爆电梯使用场合不同,其形成爆炸性环境的各组成成分、浓度等各不相同,同时由于电梯自身特点,即使是同一台电梯其各部件也分别处于机房、井道、底坑等不同的爆炸性环境中。因此,准确地对不同部件所处环境进行辨识以对设备进行正确分类,是决定采用何种防爆措施的前提。这样既可以避免防爆措施不够可靠无法起到应有的保护效果,还可以防止采用过度保护性技术手段造成安全的大幅度冗余,带来成本的上升。

值得注意的是,不同组类电梯安全要求并不相同,有的仅需考虑正常运行工况,有的则需考虑两个独立故障发生的情况。由于防爆电梯产品的零部件复杂,且使用时需发生人机交互,故障产生不仅有设备本身的原因,也有人为因素。因此必须从原始设计、制造过程、安装、使用环境乃至操作者使用全过程,预先考虑到可能出现的故障类型,判断故障出现的概率。

2.执行点燃风险评估程序

在对电梯分组分类之后应当执行点燃风险评估程序,辨识可能出现的点燃源,如安全钳紧急制停时与导轨的摩擦或撞击、制动器非零速报闸时的摩擦温升等。电梯的非电气点燃源有些仅在故障状态下才出现,有些正常运行时也存在,必须与具体电梯组类中的安全要求相对应。在列出点燃源之后可按EN 13463-1给定的顺序考虑防爆安全措施,即优先保证不会产生点燃源;其次为点燃源失效;再者将爆炸性环境与点燃源隔离;最后,当爆炸无法避免时控制爆炸和防止火势蔓延。这些防爆措施在EN 13463系列其他标准中均有所对应,可以按照优先级采用。此外,对电梯还必须按照标准要求进行机械性能试验、最高表面温度测量、与防护等级相关的设备非金属部分检测及热冲击试验。

3.避免电梯产生点燃源

非电气设备防爆措施首先应考虑避免电梯产生点燃源,EN标准中对应的防护形式为结构安全型。防爆电梯运行时可产生大量非电气点燃源,如制动器非零速制停时的温升、安全钳动作时的机械火花等。按照结构安全型标准的要求,防爆电梯在设计阶段必须对材料、参数等做出限制,或采用特殊的结构,并且证明采取措施的有效性。例如,若对制动器采用结构安全型防护,就需对制动器材料、电梯额定速度或载荷做出限制,使得其在非零速制停时引起的温升也不会产生点燃源。同样地,防爆电梯井道内的爆炸性环境可能会被安全钳制停时引发的机械火花点燃,若要保证结构安全,对导轨润滑油、安全钳材料及导轨材料的选择必须比普通电梯附加更多的要求,避免制停时出现机械火花。如果这些参数或材料已经有成熟的设计并被证明有效,即可直接引用,然而遗憾的是根据现有公开文献资料尚未有所发现,因此研究人员必须通过大量理论分析和试验验证。防点燃保护系统设计基础是控制参数的选择和阈值确定,在制造商不知道控制参数、无法计算或无法从认可的参考文献获得时,应当通过型式试验来确定控制参数正常运行的值和最大允值。

EN 13463-6∶2005并未对型式试验给出具体的要求,设备制造商应该根据被测对象、需要测量的物理量等因素来选择合适的实验仪器,确定实验方案并保证实验结果的可靠性。点燃源控制可以认为是最为“主动”的一种防护形式,它使用范围广,配置灵活。但点燃源控制系统构成复杂,包含信号采集、传输、处理和动作多个环节,必须保证其具有极高的可靠性,能够在预期的各种情况下工作正常。

4.点燃源失效

让点燃源失效,对应的防护形式为点燃源控制型,设计点燃源控制系统的基础是确定控制参数。控制参数类型的选择不仅取决于潜在点燃源产生的机理,还受限制于参数能否被测量到、参数能否反映真实物理状态等因素。电梯高速旋转的电机轴支撑处,在正常运行中,不应出现摩擦点燃源。但若发生轴承损坏、油膜破裂或其他故障导致间隙缩小和偏心旋转,就有可能出现摩擦高温表面。为监测这一现象,可供选择的控制参数有振动和温度两种,前者易于测量,由于它是一种间接参数,只能反映转子的偏心量和摩擦的激烈程度,但不直接反映摩擦造成的升温;后者则是直接参数,但精确测量摩擦表面的温升对传感器设置有较高要求。事实上,控制参数的选择往往受多种因素制约,设计人员必须综合权衡后根据实际情况和需求确定。确定控制参数正常运行值和一个不会导致潜在点燃源转变为有效点燃源的故障运行临界值是点燃源控制系统设计的第2步骤。前者较为简单而后者则还取决于控制参数的选择。承接上例,若选择温度作为控制参数,可以根据点燃风险评估所确定的设备组类、最高表面温度、使用环境决定临界值;若选择振动作为控制参数,就必须确定间隙减小到点燃水平之前的正常和最大允许振动。由于振动是间接的参数,必须深入了解间隙导致的振动与摩擦升温的物理本质,建立两者之间的定量关系,因此工作的难度和量也大大增加。假设按照EN 13463-6标准要求为电梯设计点燃源控制系统,可选择温度为控制参数,基本步骤如下:

① 确定正常运行温度(Tnorm)和由异常的摩擦导致的最高允许热表面温度(Tcrit);

② 选择传感器测量温度并计算其响应时间t1;

③ 计算传感器发出信号到电梯停止运行时间t2(防点燃保护系统响应时间);

④ 确保t1+t2小于Tnorm上升到Tcrit的时间;

⑤ 设计的停止电梯运行装置应具备停止运行锁定,以防止电梯在没有重新设定防点燃保护系统的状况下重新启动;

⑥自动停止运行装置属安全装置,该装置的控制必须独立于电梯的控制系统。

点燃源控制型防护为电梯附加了一套安全系统,必须保证其本身不会产生点燃源,且同时满足电梯标准中关于电气安全装置的要求。由于爆炸防护主要依赖附加设计的防点燃保护系统,它包含多个环节,包括信号采集、传输、处理和动作(如发出警告信息通知操作者或自动采取措施)。因此,设计的附加系统一般较为复杂,也增加了成本,同时必须保证该系统具有极高的可靠性。

5.爆炸性环境与点燃源的隔离防护

爆炸性环境与点燃源的隔离防护与此系列标准中的限流外壳型和液浸型对应。

如果经点燃风险评估确定防爆电梯属II组3类设备,设计并使用满足标准条款要求的限流外壳作为防爆措施,既可满足安全需求,也不会带来成本上的大幅度增加,但其应用场合受限制较多。

曳引式防爆电梯的变速箱一般采用涡轮蜗杆啮合传动,蜗杆和涡轮在啮合齿面之间有很大相对滑动,而且容易导致发热和温升过高现象。因此变速箱使用的润滑油除了润滑之外还有冷却、缓冲作用。润滑油在蜗杆和齿轮表面形成的油膜可视作液浸型防护,润滑油即为防护液体。防爆电梯的润滑油选择应满足EN 13463-5中有关液体性质的要求,涡轮蜗杆副啮合时对于润滑油的搅拌和加温,磨损下的磨屑对润滑油性质的改变也应在考虑范围中。对齿轮箱体应按照标准要求进行型式试验,确保能够承受压力并防止漏液,保证润滑油的液位能保持有效隔绝外界爆炸性环境。

从维护保养角度,为保证在整个工作寿命中维持必要的点燃保护水平,对润滑油的检查及更换规范应根据防爆要求专门制定,以区别普通电梯。

6.控制爆炸和防止火势蔓延

控制爆炸和防止火势蔓延,对应的防护形式为隔爆型。只有在对防爆电梯进行正确分类和点燃风险评估之后,采纳前几种防护措施失效时才考虑这种方法。电梯用隔爆外壳可按照EN 13463-4标准中条款设计,其外壳材料选择,强度要求露出部分与外壳结合处密封等最为关键。事实上,作为保护水平高,适用范围广的一种爆炸保护形式,隔爆型防护目前在防爆电梯上已有使用,如隔爆制动器。

对于防爆电梯的安全部件和材料性能还必须进行型式试验验证其功能及性能,型式试验的设计及考核指标应综合考虑电梯安全标准和防爆标准的要求。如安全钳型式试验,按电梯技术标准仅考虑其力学及运动学性能,若应用于爆炸性环境,则必须考虑其摩擦温升或机械火花等防爆要求。同时应增加电梯型式试验所需部件,如齿轮箱为满足液浸型防护的要求,其外壳必须按照EN 13463-8进行型式试验。

除了在设计和制造方面采取安全措施保障防爆电梯使用安全之外,针对防爆电梯的安装、使用、维修、保养及安全监察程序也应建立与普通电梯不同的规范,以确保在上述过程中设备本身以及与之发生联系的人员安全。

四、结束语

综上所述,针对防爆电梯展开的安全技术标准研究,最需关注的是对电梯使用环境特征的了解,明确设备分组分类,对防爆电梯执行点燃风险评估程序,识别电梯运行过程的点燃源及潜在点燃源,选择正确的爆炸防护形式,并经过形式试验验证其有效性和可靠性。由于所分析的标准内容只涉及一些通用的最基本要求,无法直接引用其条款来规范防爆电梯的设计或生产,必须结合产品实际情况将标准中的原则性条款转换为针对防爆电梯的具体技术参数指标,并制定相应的国家防爆电梯标准,才能真正完善防爆电梯非电气部分的防爆要求,发挥其对防爆电梯设计、生产及流通的规范作用,最终,为提升防爆电梯的防爆品质起到借鉴的作用。事实上,防爆电梯作为一种在爆炸性环境下使用的机电一体化设备,其系统构成复杂,使用环境多变,潜在点燃源众多,相关防爆安全技术标准是一项系统工程,还需研究人员进行大量的理论分析及试验研究。

The ATEX 95 equipment directive 94/9/EC,Equipment and protective systems intended for use in potentiallyexplosive atmosphere.