PLC、变频器及触摸屏在门式起重机控制系统改造中的应用

陈文淼 上海铁路局上海铁路装卸服务(集团)有限公司

随着社会的发展,铁路装卸已实现机械化,机械作业比重达97%,而门式起重机又是装卸机械的重要设备之一。随着电力电子技术的发展,PLC、变频调速控制技术日趋成熟。本文以铁路装卸货场26 t 门吊电气控制系统改造为例,分析改造原理、特点及使用效果。而采用PLC、变频调速控制技术代替传统的继电器-接触器控制方式,能克服传统控制方式的弊端。

1 改造方案

1.1 系统主要设备配置

电动机:起升电动机采用变频专用笼型异步电机1 台(YZB280M-8,55 kW),大车电动机4 台(YZ180L-8,11 kW),小车电动机2 台(YZ132M-6,4 kW)。为节省费用,大小车电动机将绕线转子短接使用,电刷去除。

变频器、PLC:起升机构用变频器采用日本安川CIMR-G7A4075 一台,配制动单元CDBR4045 两台;大车采用日本安川CIMR-G7A4055 一台,配制动单元CDBR4030 两台;小车采用日本安川CIMR-G7A4011 一台(制动单元内置)。PLC 采用日本三菱FX2N-80MR 及扩展卡FX2N-16EX。

触摸屏:中文显示触摸屏,PWS-1700。

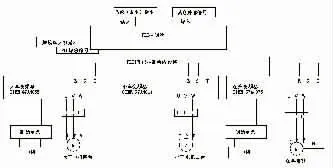

系统主要设备配置如图1 所示。

图1 系统主要设备配置图

1.2 变频调速控制系统原理

变频调速控制系统采用PLC 作为系统控制器,变频器作为拖动系统变频调速驱动器,PLC 采集凸轮(主令)开关指令、变频器故障反馈、限位、超载、过热及各类辅助触头等信号,经I/0 输入、输出模块把外部信号输入PLC,经严格的逻辑处理后进行可靠的控制。变频器对电机进行变频调速,接触器、制动器等设备执行相关动作,完成各项指定动作。PLC 向司机室触摸屏输入信号,触摸屏系统可在线监控设备运行状态,根据故障信息指示故障原因并给出解决办法。

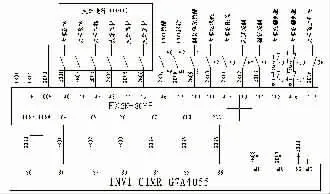

图2 为控制系统部分原理图。

图2 控制系统部分原理图

(1) 大小车平移机构均为摩擦性负载,负载特性简单。采用变频调速系统主要是提高运行的操作平稳性,消除大小车频繁行走时抱闸对机构的机械冲击。

(2)起升机构拖动系统的负载属于位能性恒转矩负载。采用日本安川CIMRG7 系列变频器,能在很宽范围内无级调速,可以根据需要自由设定加、减速时间,具有很好的速度响应性能。良好的低速力矩特性使电机在起动和加速时可获得足够大且平滑的加速度;具有零速全转矩功能,保证零速时吊钩在空中暂时停住,直到液压制动器抱闸,防止溜钩。变频器采用带PG 矢量控制方式,与起升电机同轴连接的旋转编码器(HLE45-600L-3F.AC)将电机速度信号反馈给变频器进行闭环控制。系统提供零位保护,失压、欠压、过压保护,对过流、超速、接地、短路等有完善的保护功能,并具有通过软件功能实现起升机构的防溜钩、防下滑等保护功能。各档速度、加速时间和制动减速时间都可根据现场情况由变频器设置,调整方便。

(3)制动方式:预防溜钩采用能耗制动和液压机械制动相结合的方法。

起重机大小车减速及起升机构货物下降时,电动机将处于再生制动状态,拖动系统的动能要反馈到变频器直流电路中,使直流电压不断上升,甚至达到危险的地步。因此,必须将再生到直流电路里的能量消耗掉,使直流电压保持在允许范围内。制动电阻就是用来消耗这部分能量的。

由于制动器从抱紧到松开,以及从松开到抱紧的动作过程需要时间(约0.5 s),而电动机转矩的产生或消失,是在通电或断电瞬间就立刻反应的。因此,制动器和电动机在动作的配合上极易出现问题。如电动机已经通电,而制动器尚未松开,将导致电动机的严重过载;反之,如电动机已经断电,而制动器尚未抱紧,则重物必将下滑,即出现溜钩现象,因此要有相应的防止措施。安川变频器具有零速全转矩功能(又称零伺服功能,即零速时电动机仍能输出150%的额定转矩,使重物停在空中),但是若重物停在空中时出现电源瞬间停电等情况,就会有重物下滑的危险。因此,必须加装制动器。为此,我们采用的是液压制动器。

(4)可编程序控制器(PLC)采用日本三菱FX2N-80MR 作为控制器。根据现场生产及作业工序等特点,编制PLC 控制程序,实行PLC 无触点控制。触摸屏实现系统监视和各机构分散监视结合的方式,可在线监控设备运行状态,根据故障信息指示故障原因并给出解决办法。图3 为起升控制部分程序。

图3 起升控制部分程序

1.3 变频调速控制主要特点

(1)PLC 根据控制操作指令、各类限位开关、变频启动/停止、故障反馈、继电器接触器触头等外部开关量输入信号,经PLC 程序处理输出控制变频器的正反转及各段速度与制动器、风机等开关量指令,完成各工况的协调控制,以达到最佳状态。

(2)控制系统对操作人员违反操作规程进行反向操作不响应、不动作,各机构直接通过主令(凸轮)控制器开关手柄回零实现最快停车操作,电动机将以设置的加速度作减速/加速运行。运行平稳,无冲击,减少货物摇摆,提高装卸作业货物的稳定性和装卸的安全。

(3)变频器具备对电动机和变频器本身的完善保护(如过热、过载、过流、过压、缺相、失速等)功能,能显示故障代码,根据故障代码可查询故障出现的原因及排除故障的对策,方便设备维修人员,一般故障按故障复位键便可解决。

(4)PLC 与触摸屏系统可在线监控设备当前的运行状态,监视各控制点的运行情况,显示操作说明、故障记录及出现故障解决的对策,方便维修。

(5)变频调速控制系统无触头输出控制,结构紧凑,控制回路简单,控制精度高,易于维护,降低设备故障率,节省费用,提高稳定性。

(6)具有零速全转矩功能,保证零速时吊钩在空中暂时停住,直到液压制动器抱闸,防止溜钩,避免货物和人员的损伤。

(7)安装封闭的控制配电间,实现防腐、防潮、防尘,避免货场焦炭粉尘的腐蚀,以适应铁路货场恶劣的工作环境。

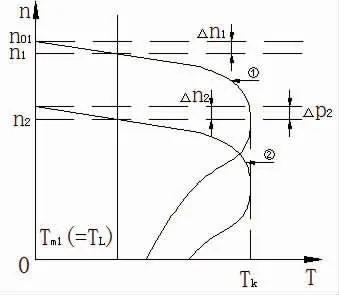

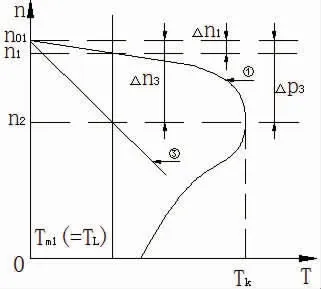

(8)节能显著。图4 为异步电机变频调速机械特性,图5 为异步电机转子串电阻调速机械特性。图中曲线①为自然特性,曲线②为转子串入电阻机械特性,曲线③为变频调速机械特性。

图4 变频调速机械特性

图5 串电阻调速机械特性

电动机理论损耗功率△P=KL×(n1-n01)= KL×△n1,式中KL =T/9550为比例常数。变频调速损耗功率在不同频率下运行时,转差基本不变,所以功率损耗基本等于额定功率,△P2 = KL×△n2。转子串电阻调速功率损耗随转速的下降而发生变化,与增加了的转差成正比,△P3 =KL×△n3,变频调速节能显著。

2 改造后应用效果

改用PLC、变频调速控制后,经过几年的现场运行使用,取得了一定的效果。

⑴采用变频调速,调速平滑,调速范围宽,实现无级调速,工作效率高。起升及大小车在启动、加速、停止等过程中更加平稳快速,降低货物的摆动,提高装卸过程的安全性。

⑵运行效率高,发热损耗少。根据现场实际监测,节电率可达20%左右。

⑶控制回路简单,实现了电动机的软启动,很好解决了启动、停止时的冲击电流,并有完善的短路、过载等保护功能。系统易于维护,避免了机械受大力矩冲击的损伤和破坏,减少了机械维护及检修费用,极大地提高了设备的可靠性与安全性,延长使用寿命。

3 结束语

经过几年的现场实践运行证明,变频调速控制系统达到了改造的预期目标,效果非常显著,在门式起重机上的应用是切实可行的。该系统具有结构紧凑、运行平稳、调速性能优异、操作维护简单、安全可靠、节能显著等特点,在铁路装卸机械中可推广运用,在起重行业领域里具有广泛的应用价值。