高速铁路超大吨位自锚式拱桥转体施工技术

何永昶 上海铁路局建设管理处

1 工程概况

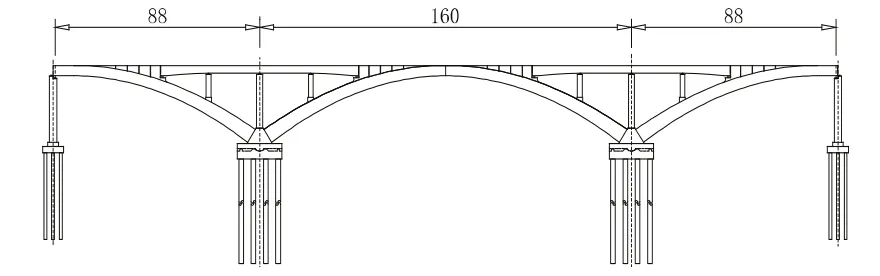

桥梁的转体施工技术在国内外应用颇多。沪杭高速铁路分别在里程DK59+075.555~DK59+413.555处(跨沪杭高速公路)和DK1252+421.07处(海杭特大桥跨越石大公路)采用了自锚式水平转体施工的上承式拱桥,桥跨布置均为(88+160+88)m。该桥结构形式新颖,且修建于软土地基上,在时速350 km/h并铺设无砟轨道的高速铁路上应用,为世界首例。桥梁单铰的转体重量高达16 800 t,为世界同类转体桥梁之最。桥梁的立面布置图如图1所示。

图1(88+160+88)m自锚式体系上承式水平转体拱桥立面图

2 转盘和球铰施工技术

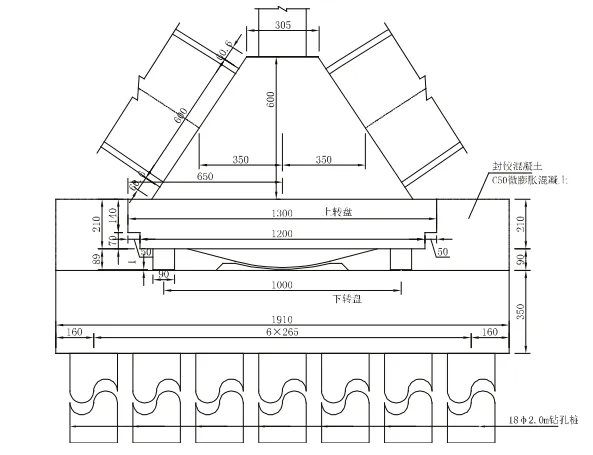

该桥的转体结构由下转盘、球铰、上转盘、转体牵引系统、助推系统、轴线微调系统组成。转动系统的构造图如图2所示。

2.1 安装滑道、下球铰

考虑到球铰支架及滑道支架的安装,下转盘混凝土分两次浇筑。首先浇筑2.5 m厚,然后在混凝土顶面预埋滑道和下球铰骨架安装定位埋件,浇筑剩余的1 m厚混凝土。

第一层浇筑的混凝土强度达到25%后,安装预埋件安装滑道骨架和下球铰骨架,二者相对高差不大于5 mm。骨架中心和球铰重合,其中心偏差不大于1 mm;骨架与埋件焊接牢固后,安装下球铰。

图2 转动系统的立面图

滑道安装时通过滑道定位架定位滑道钢板,先把下滑道块放入定位架上,利用定位架上的微调装置进行调整,滑道板接缝高差要求≤0.5mm,相邻高差≤0.2mm。安装完成后,检查全部滑到的平整度,确保滑道任何位置高差≤1 mm/3 m,然后拧紧螺栓。

加工好的球铰用汽车吊机安装在定位骨架上。具体工艺步骤如下:

(1)用吊机将上球铰吊放置一边,并在凸球面上涂油,用塑料、胶带将其防护好以避免生锈损坏;

(2)将下球铰吊放在预埋支架上,利用千斤顶顶推将球铰,水平移动,使球铰中心处于设计中心位置,然后将球铰在水平位置限位;

(3)进行球铰的高程调整。用S3级水准仪对下球铰周边平面十字线的四点进行粗调,然后用水平仪进行精调。调整后将其与预埋定位架进行定位焊接牢固。焊接完毕完后,再复查水平位置和高差一次;

(4)浇筑下球铰混凝土,浇筑下球铰前再再复查水平位置和高差,确保球铰中心没有变化,开始浇筑第二次下承台混凝土。

由于下球铰处钢筋较密,灌筑条件差,混凝土流动性要良好。利用球铰球面的振捣孔进行振捣,待混凝土溢出孔后封堵振捣孔。待混凝土强度达到50%后进行上球铰安装。同时,将助推反力座及牵引反力座一并浇注完成。

2.2 安装上球铰

(1)安装下球铰球面及聚四氟乙烯复合滑块,安装时由中间向边缘,按照出厂编号逐排安装。滑块安装完,用特制样板检查滑块顶面是否处于同一球面。

(2)在下球铰球面处涂黄油四氟粉,吊起上球铰清理球面杂物后涂上黄油四氟粉,缓慢下放与下球面对中,精确调好后,将转动轴涂上黄油四氟粉,插入上下球铰轴套,并通过临时限位装置进行固定。

(3)将上下球铰用胶带密封防止杂物进入。

2.3 上转盘施工

根据上转盘构造特点,主要施工内容包括安装安装撑脚、临时砂筒和牵引索。混凝土浇筑采用一次支模、一次浇筑成型,如图3所示。

图3 上转盘施工示意图

3 转体实施施工技术

3.1 转体结构牵引力及转体时间计算3.1.1转体结构牵引力计算

启动时最小静摩擦力矩为:

式中:

R为球铰平面半径,R=2m;μ为球铰摩擦系数,μ静=0.1,μ动=0.06;W为转体总重量,W=168 000 kN。

计算得最小静摩擦力矩:M=22 400 kN·m。

若转体为理想的中心承重,则转动时的启动牵引力和转动牵引力按照下式计算:

式中:

D为转台直径。实际上转体为不平衡转动体系。假定转体结构重心偏向后侧,使一个支撑腿接触环道,且控制该支腿最大支撑反力不超过2 000 kN,则需增加牵引力为:

式中:

R'为支撑腿半径,取值5 m;N为支撑腿最大支撑力,取值2 000 kN。则牵引力计算公式为:

按照公式(4)计算得转体施工的启动牵引力为1 927 kN,转动牵引力为1 156 kN。

3.1.2 转体时间计算

转动角速度要求不大于0.01-0.02 rad/min,转体悬臂端线速度不大于1.5-2.0 m/min。实际施工时取规范最小值,转体角速度 0.01 rad/min,即 0.57°/min。则转体时间为:t=26°/(0.57°/min)=45.6 min。

桥梁实际转体26°时,钢绞线过镐长度2.72 m,则钢绞线牵引速度V=2.72/30=0.09 m/min。悬臂端线速度为36.3=1.21 m/min,满足施工规范要求。

3.2 位置控制及微调系统

位置控制系统由千斤顶、反力座、限位梁、测量仪器等组成。

3.2.1 防过转系统

该系统由助推反力座、限位梁以及厚橡胶板等组成。在转体快到位前,在反力座上设置限位梁和厚橡胶板,对撑脚进行限制,防止过转。

3.2.2 配重

配重原则是使转体上部结构的重心垂线落于球铰轴心线偏后一侧(重心垂线仍落于球铰支撑面上),或使上转盘后侧撑脚落于滑道上。通过配重达到转体过程3个有效支撑点即球铰及靠后侧的2个撑脚,形成可控的稳定体系,不会发生瞬时任意方向倾斜的现象。

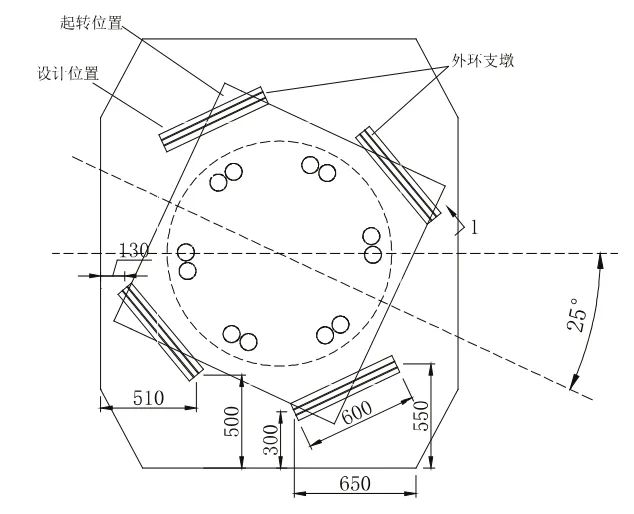

3.2.3 外环辅助防倾保险装置

在下球铰承台平面上设置4处外环辅助防倾保险钢构墩,钢构墩与上转盘桥墩下平面间预留一定空隙。转体过程中如上部转体结构发生倾斜,辅助墩受力支撑。外环辅助防倾保险装置如图4所示。

图4 外环辅助防倾保险装置图(单位:cm)

3.2.4 微调系统

在转体过程中发生偏位超标时,用微调系统进行调整,以使转体继续。在转体完成后,利用微调系统将2个转体的技术参数调整到允许范围内。微调系统包括轴向微调及横向微调。

3.3 称重试验

3.3.1 称重的主要测试内容

在试转前,进行不平衡称重试验,测试转体部分的不平衡力矩、偏心矩、摩阻力矩及摩阻系数等参数,实现桥梁转体的配重,达到安全施工、平稳转体的目的。

3.3.2 试验方法

由于球铰体系的制作安装误差和拱肋质量分布差异以及预应力张拉误差,导致两侧拱段刚度不同,质量分布不同,从而产生不平衡力矩。为保证体系平稳转动,要求预先调整结构体系的质量分布,使其处于平衡状态。

称重试验原理如下:以球铰为中心,顺、反时针力矩的和应为0,使得转动体系能够平衡转动,当结构本身力矩不能平衡时,需增加配重使之平衡。

根据实测偏心结果,对于纵向偏心,采用在结构顶面偏心反向位置,距离墩身中心线一定距离的悬臂段,配以水箱作为配重纠偏。

3.4 试转

试转时实际测试启动牵引力T0、单位时间转动的角度及悬臂端转动的水平弧线距离(每点动一次悬臂端所转动水平弧线距离)三项内容。

首先分级加载,依次为额定压力的30%(600 kN)、50%(1 000 kN)。此时若主梁未转动,再按每级5%加载直到计算启动力值为止。若主梁仍未被顶动则应停止顶推,检查所有的顶推设备、纠偏装置、滑动机构等,并分析原因。

3.5 转体施工

在完成准备工作,并经过试转后,方可进入正式转体施工。转体过程中遵循以下的控制原则:

3.5.1 启动牵引力控制

根据试转前确定的启动牵引力T0,分级加载到位。

3.5.2 转体过程控制

转体启动后,将动力系数调整到预计的牵引力并使其在"自动"状态下运行。

在桥面中心轴线合拢前1.5m,桥面监控人员开始每10 cm给主控台报告一次监测数据;在20 cm内,每1 cm报一次;即将到位时准确对梁的中轴线进行贯通测量。

3.5.3 就位控制措施

(1)转体前在转台上设置弧长及角度观测标尺,转体过程中进行观测控制。

(2)根据试转时确定的惯性大小,提前停止自动连续顶推,改为点动操作。

(3)利用助推反力座安装限位装置,防止过转。

3.5.4轴线与高程控制

3.6 转体后锁定

转体就位后,迅速进行转体结构轴线与高程的调整工作。

首先利用转体牵引设备逐步将转体轴线调整到位,轴线偏差控制在2 mm以内;然后利用永久撑脚安装限位装置,限制结构转动;接着进行标高调整,误差控制在5 mm以内。

标高和轴线调整符合要求后,立即进行上下转盘的锁定工作,然后绑扎钢筋立模,浇筑封铰混凝土。

4 结论

通过沪杭高速铁路(88+160+88)m自锚式水平转体施工拱桥的具体施工,有以下几点结论:

(1)球铰和转盘的施工精度控制是难点,如果球铰能够工厂制作,采用大型起吊设备,现场整体吊装,可方便位置控制。

(2)位置控制系统和微调系统是超大吨位转体施工必不可少的辅助措施,是保证施工精度的关键。

(3)转体施工要建立统一协调的指挥系统,并事先进行试转演习,保证各个操作人员配合协调默契。