突出松软煤层高效成孔技术研究

常刚政 刘发义 戴世鑫

1 国内矿井瓦斯抽采研究现状

突出松软煤层瓦斯抽采钻孔施工的最大障碍是打钻过程中的喷孔、垮孔、抱钻等孔内事故。而发生喷孔、垮孔、抱钻的原因就是较高的瓦斯压力、地应力以及煤层的松软。老矿区打钻过程中喷孔严重,更为不利的因素还是高地应力作用下的煤层因打钻作用导致应力重新分布时,在钻孔壁发生剧烈冲击性崩裂[1,2]。

我国大多数矿区主要采用螺旋钻杆在本煤层进行钻孔的施工。由于其排渣是完全靠钻杆上的螺纹旋转挤压排出,因而,在比较松软、地压相对较大的煤层的钻孔深度受到了限制,成孔质量不高,施工时间也较长。这是当今瓦斯抽采面临的最大问题,也是世界性的技术难题。基于这一目的,针对当前常用钻杆在使用过程中存在的问题,研发新型钻杆并进行工业性试验,实现提高当前钻进深度和钻进效率的技术指标,为煤矿煤层实现深孔钻进提供技术装备支持[3,4]。

2 研究区地质概况

试验地点位于赵庄矿1103巷。3号煤层位于山西组下部,上距K8砂岩24.08 m~48.53 m,平均37.39 m,下距K7砂岩0 m~12.80 m,平均7.20 m,层位稳定,是本区主要可采煤层之一。全区煤层厚度0 m~6.35 m,平均4.69 m。夹矸一般为一层,位于煤层下部,厚0.20 m左右。

顶板主要是泥岩、砂质泥岩,次为粉砂岩,局部为中、细粒砂岩。底板主要是泥岩、砂质泥岩,个别为中、细粒砂岩或粉砂岩。

随着工作面的回采并不断向深部延伸,矿井瓦斯涌出量将会更大,因此高效瓦斯抽采对于赵庄矿更加重要。

3 三角形钻杆设计

1)三角形钻杆设计分析。

在高瓦斯煤层或煤与瓦斯突出煤层中,顺层钻孔深度及成孔率除了受煤层本身的物理力学条件限制外,主要与钻机功率、钻杆结构、排渣方式、钻具组合、压风大小等有关。在确定钻机型号,以及明确采用风力排渣后,钻杆结构、钻具组合、压力大小就是决定钻孔深浅及成孔好坏的关键因素。

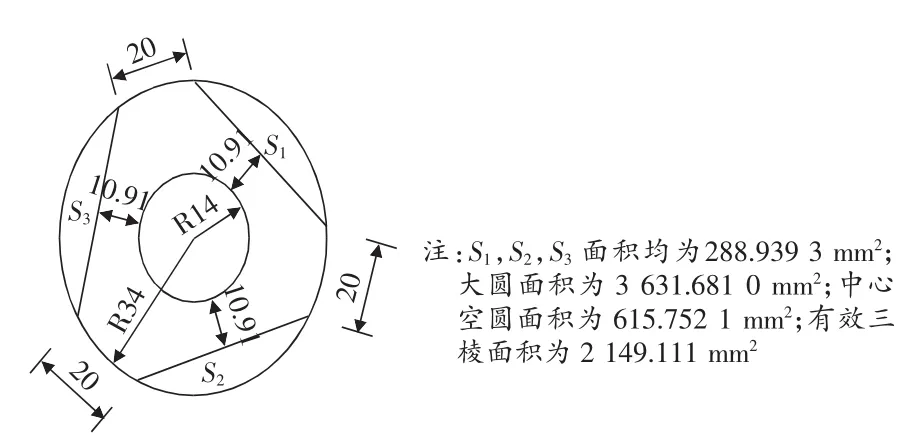

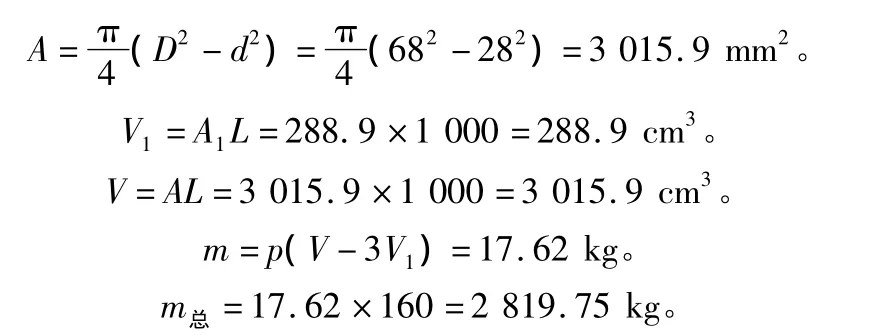

本项目中采用φ68 mm地质钻挺材料,经车床抛掉三个面,形成三角钻杆,其横断面如图1所示。

每节钻杆长度按1 m考虑,重量约16.7 kg。

本次使用的三角形钻杆,是按照一根圆钻杆削三个面而成,公扣、母扣与钻杆主体是一体的,它们的内径是相同的。

2)突出松软煤层深钻孔施工技术。

图1 三角钻杆断面图

实现松软煤层中打深孔,必须采取综合的办法来解决,综合办法包括:钻孔设计、打钻设备和打钻工艺等方面。

a.钻孔合理设计。

在设计钻孔时,设计钻孔开口位置与角度是关键,钻孔的钻进角度一般情况下是根据煤层的顶板角度来确定的。通过研究,打上行孔时,钻孔的角度一般大于煤层倾角2°~3°,在打下行孔时,钻孔的角度要小于煤层倾角1°~2°。这样,可以使钻孔的轨迹基本沿着煤层走,有效增加钻孔深度。

b.稳固钻机。

首先要根据钻孔设计固定钻机,钻机底部用垫木垫在实底上,要用立柱牢固控制钻机的位置,防止钻机在钻进过程中振动。

c.钻孔充分排渣。

钻进过程中注意观察排渣情况,在排渣不顺的情况下不强拔硬进,有时先停止钻进,送风排渣,使钻杆活动后再进或再退。当孔内煤粉变成煤泥糊或煤泥团,单纯送风无法充分排渣时,停止给压,反复旋转钻杆。

d.掌握给进压力和钻进速度。

钻进速度必须保持适当,软煤分层中钻进主要是降速,通过降速充分排渣,减少沉渣,同时也起到降低给进压力的作用。所以软煤钻进速度要比硬煤慢,记录钻进速度可用每根钻杆钻进所用的时间。

4 三角钻杆的强度及疲劳寿命计算

4.1 整个钻头强度的计算

1)钻头所受轴压力计算。当钻头旋转时,并以钻头推进速度Vf沿轴向推进时,每个钻翼切削煤岩的厚度为:

其中,h为切削厚度,cm;Vf为钻头推进速度,cm/min;n为钻头速度,rpm;Z为钻翼数目。

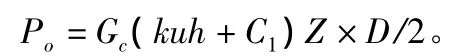

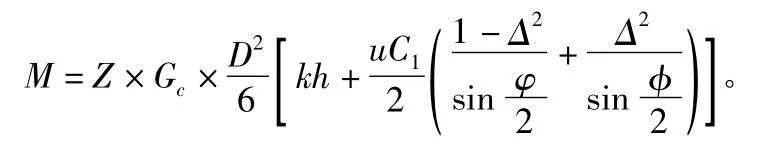

根据h值可计算出整个钻头所受轴压力Po之值为:

2)钻头旋转所需扭矩计算。根据有关文献提供的计算和分析轴向力的基础资料,可得到整个钻头旋转时所要的扭矩M的计算公式如下:

其中,Δ=d/D,d为翼口直径,经测量d=73 mm;φ为副割刀夹角,φ=0°;φ 为主割刀夹角,φ=120°。

将h=0.18 cm,Gc=f×107=63 kg/cm2,Δ=0.78,k=0.6,u=0.6,C1=0.2代入上式计算得到:M=375.75 N·m。

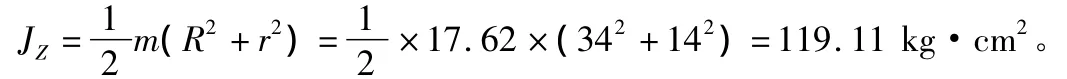

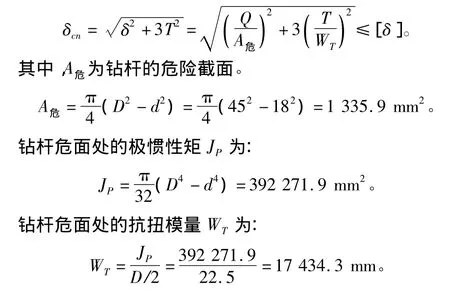

4.2 钻杆强度校核

根据试验钻孔现场所使用的钻杆,选用钢单层无缝钢管,每根钻杆长L=1000 mm,壁厚δ=25 mm,钻杆外径D=68 mm,钻杆内径d=28 mm,纹扣为三角形扣,尺寸为45 mm×1.6 mm。轴压15 MPa(最高时),钻杆转速n=160 r/min,排渣方式为压缩空气从钻杆中心供风排渣。

钻杆质量、转动惯量、总动量矩:

1)单根钻杆的截面积为:

2)转动惯量JZ:一根空心钻杆的JZ为:

3)动量矩:

MZ总=JZ总ε1=34113 kg·cm/s。

JZ总ε2=28205 kg·cm/s。

抗压—扭转组合强度校核:

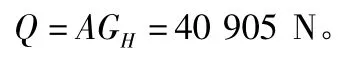

钻杆的拉压载荷Q为:

钻杆所受的外加阻力矩∑T的计算方法。

现使用ZDY-6000L型全液压坑道钻机,电机功率为75 kW,回转速度60 r/min~210 r/min,取减速后的工作转速140 r/min。钻机的输出扭矩一方面用于驱动各转动件及钻头进行切割,另一方面还承担160根钻杆的转动惯量所产生的阻力矩,因此∑T是二者之和,参照同类钻机算法得前者约为575.75 N·m,后者MZ总可化为282.05 N·m。

∑T=575.75+282.05=857.8 N·m。

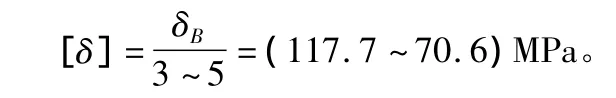

45号钢的屈服极限为353 MPa,安全系数3~5,则许用应力为:

求得的实际组合应力为90.55 N/mm2,处于高低许用应力之间。如果遇到钻杆材质或加工质量不好,也有导致钻杆发生断裂的可能性。

5 现场应用及与其他钻杆比较

为了保证顺利排渣,根据风力排渣的计算,压风的压力必须大于0.75 MPa。本项目在赵庄矿已施工钻孔86个,总进尺14027多米,最深的孔179 m,最浅的孔40 m(断层35 m遇矸),根据数据统计,抱钻事故率4.5%,正常情况下每小班160 m,成孔率95%。

1)与螺旋钻杆在排渣量方面相比。现场采用配有113 mm钻头的三角钻杆排渣,采用体积为0.016 m3的圆筒进行测量,钻进80 m,约合装110筒,得出80 m三角钻杆排渣体积约1.76 m3,而直径113 mm,高度80 m圆柱体积为0.8 m3,三角钻杆的排渣体积仅为理想圆柱体积的2倍多,此区松散煤密度0.9 g/cm3,则三角钻杆排渣重量约合1.58 t,而螺旋钻杆相应深度的排渣体积约为4.7 m3,约合重量4.23 t,排渣量合三角钻杆的2.7倍。

2)与螺旋钻杆钻进时间方面相比。根据现场,由于这是新工艺,工人的不熟练或者是过于谨慎,以及新设计的钻杆过重,在无卡钻、抱钻的情况下,传统的螺旋钻杆钻进平均时效10 m/h,三角钻杆钻进平均钻进时效16 m/h。如果对工艺再做进一步改进,和工人对三角钻杆的进一步熟悉,三角钻杆的钻进时间还会少,优势更明显。3)与螺旋钻杆、圆钻杆成孔相比。通过以往在淮北祁南矿井下试验的统计,抱钻事故率相比,圆钻杆的事故率是72%,螺旋钻杆的事故率54%,而三角钻杆的事故率29%。在赵庄矿由于钻机功率较大,抱钻事故率是4.5%。可以看出三角钻杆能有效的降低事故率。

4)与螺旋钻杆在瓦斯抽放率的比较。三角钻杆钻孔变形量不大,孔型较好,其瓦斯浓度高出在同样钻场中相同方位、相同倾角的螺旋钻杆钻孔,并且能保持较长的瓦斯抽放时间。

5)与螺旋钻杆在排渣颗粒度的比较。根据现场采样,可以看出三角钻杆的颗粒度明显小于光面圆钻杆和螺旋钻杆。在转动过程中,三角钻杆的三个棱能将颗粒进行再次粉碎,从而保证使颗粒小,然后极易从在钻杆与钻孔壁之间形成的3个半圆形空间排出。由于风力排渣速度快,致使孔内瓦斯不易聚集,从而消除了钻进时瓦斯喷孔、垮孔、卡钻、顶钻的现象。

6)另外对于三角钻杆对钻头钻进,会不会产生摩擦火花。在此项目中我们用的钻头截齿的钻进速度在孔径113 mm时,钻机转速为60 r/min~210 r/min的情况下,截齿的切削速度为21.3 m/min左右,因此摩擦点火的或燃率就更小了。另外在钻进的期间,利用压缩空气经过钻杆内孔、钻头进入孔底,在孔内形成高速风流,钻屑则悬浮在风流中被吹向孔口,从而实现排渣和钻头的冷却。再加上隔一段时间可以用水冲洗一下钻孔,给钻头降一降温度,摩擦点火的或燃率就更小了。

[1]俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992:66-67.

[2]林伯泉,崔恒信.矿井瓦斯防治理论与技术[M].徐州:中国矿业大学出版社,1998:49-50.

[3]王克全.我国突出矿井煤与瓦斯突出概况[J].煤矿安全,1995(11):32-36.

[4]代志旭,陈寒秋,郑尚超.突出松软煤层深孔打钻工艺的创新与应用[J].煤矿安全,2007(8):20-21.

[5]Welby G.Courtney.摩擦点火的防止[J].煤矿安全,1982(2):35-36.