潘口水电站面板堆石坝挤压边墙施工技术

许东林,秦 赫

(1.汉江水电开发有限责任公司,湖北 丹江口 442700;2.丹江口水力发电厂,湖北 丹江口 442700)

1 工程概况

潘口水电站位于湖北省十堰市竹山县境内,地处堵河干流上游河段,坝址距竹山县城13 km,经鲍峡镇至十堰公路里程162 km。工程开发任务以发电、防洪为主,电站建成后还具有增加南水北调中线可调水量、提高南水北调的供水保证率、改善库区通航条件等综合利用效益。水库正常蓄水位355.00 m,相应库容19.70亿m3,总库容23.38亿m3,调节库容11.20亿m3,为完全年调节水库。电站装机2台,总装机容量500 MW。

潘口水电站为一等大(1)型工程。枢纽建筑物主要由混凝土面板堆石坝、右岸岸边开敞式溢洪道、右岸泄洪洞、左岸引水隧洞、地面厂房和开关站等组成。混凝土面板堆石坝布置在潘口河口上游约1.2 km。坝顶高程362.0 m,趾板最低建基面高程248 m,最大坝高114.0 m。坝顶宽9.2 m,上下游坝坡均为1∶1.4,下游坝坡在高程333.0 m、308.0 m处各设置一条2.0 m宽的马道,在高程283.0 m处设置一条5.0 m宽的马道,下游综合坡比1∶1.482。

混凝土面板堆石坝是目前我国水利水电工程中的主要坝型之一,但大坝上游面垫层施工采用的传统方法存在缺陷,即斜坡碾压难以保证垫层区的质量,工序多而复杂,交叉作业干扰大,特别是人工削坡费时费力,与大坝坝体填筑施工存在矛盾,直接影响了工程进度和施工质量。

挤压式边墙护坡技术是借鉴道路园林工程中道沿机的挤压滑模原理,创出的一种面板坝垫层料坡面施工的新技术。1999年首先在巴西埃塔(ITA)面板堆石坝施工中使用,并取得成功。该技术具有能保证垫层料压实质量、提高坡面防护能力以及施工简便等特点,已经成为面板坝施工的一种新技术。

2 混凝土挤压墙的施工技术要求及混凝土配合比

潘口水电站挤压边墙设计底高程为248.0 m,顶高程为358.0 m,挤压式边墙混凝土共275层(每层高40 cm),共41 426 m2,计混凝土10 239 m3。断面为梯形,边墙外侧坡比1∶1.4,内侧坡比8∶1,顶宽10 cm,底宽71.2 cm,墙高40 cm,与碾压后的垫层料厚度一致。

混凝土挤压边墙典型断面见图1。

图1 挤压边墙典型断面图Fig.1 Typical section of the crushing side wall

2.1 基本施工条件

(1)为保证边墙密实度均匀,垫层的密实度必须均匀;

(2)为保证挤压墙断面尺寸不变,垫层(2A料)必须碾压平整,不能有起伏,也不得有凸出的大石料,垫层平面误差控制在±3 cm;

(3)挤压墙混凝土骨料最大粒径不大于2 cm;

(4)由于边墙挤压机对混凝土的配合比较敏感,为保证成型边墙的透水性和强度指标,应通过试验确定挤压混凝土的配合比和添加剂等参数。

2.2 边墙混凝土施工技术要求

(1)根据潘口工程设计技术文件要求,挤压墙上游坡面偏差控制在0~-15 cm之内;

(2)边墙上游坡面平整度用3 m直尺检查,其误差不大于2~3 cm;

(3)边墙上游坡面不允许存在突坎,施工时形成的层间错台应打磨或用M5的水泥砂浆填补抹平,填补的砂浆坡度不缓于1∶10,打磨填补应仅限于局部范围,连续面积不大于1.0 m2,且每层总的打磨或填补面积不大于总面积的20%。

2.3 挤压边墙混凝土的配合比

本工程挤压边墙混凝土按一级配干硬性混凝土配合比设计,根据实验室室内材料试验推荐配合比,经现场复核验证后,确定挤压墙施工原材料的各项指标和配合比。混凝土原材料如下:(1)砂石骨料采用潘口乡人工料场生产的砂石料;(2)水泥采用普通硅酸盐水泥;(3)速凝剂采用SA160(瑞士产)液态速凝剂。

最终的挤压墙混凝土配合比见表1。

表1 挤压边墙混凝土施工配合比表Table 1:Mix proportion of the crushing wall concrete

3 混凝土挤压墙挤压机械

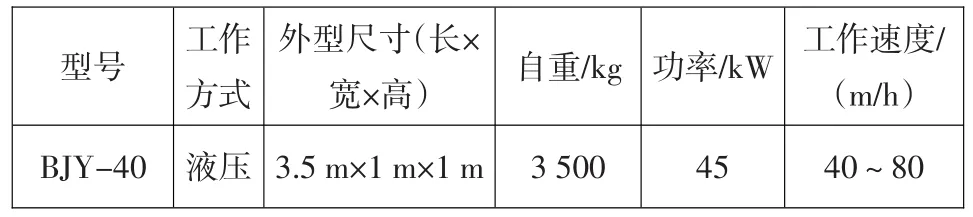

工程采用的边墙挤压机是本项目的施工承包人——中国水电建设集团十五工程局有限公司(原陕工局)制造的BJY-40型边墙挤压机。该设备设计原理比较先进,能够满足设计要求,总体来说,在施工质量要求等各方面基本满足混凝土挤压墙的技术要求。边墙挤压机主要参数见表2。

表2 边墙挤压机主要机械参数Table 2:Main indexes of the side wall extrusion machine

3.1 边墙挤压机基本结构

边墙挤压机由后轮、成型仓、搅龙仓、动力仓、液压系统和前轮及转向机构六大部分组成。成型仓、搅龙仓、动力仓三段之间用螺栓联结成一体,成型腔两侧各有一个后轮;前轮及转向机构焊接在动力仓的前端,液压系统在动力仓内。

3.2 挤压机工作原理

边墙挤压机运用“连续式压移原理”(图2),液压泵将柴油机的机械能转换成液压能,一路通过低速大扭矩液压马达驱动搅龙旋转,将进入搅龙仓的混凝土拌和料输送到成型腔;另一路通过液压马达驱动振动器,使成型腔中的拌和料产生高频振动。成型腔内拌和料在搅龙挤压力和振动器激振力的综合作用下,充满成型腔,并达到设定的密实程度,在搅龙轴向推力的作用下,边墙挤压机以密实的混凝土为支撑向前移动,机后连续形成梯形断面形状的混凝土边墙。

图2 挤压机工作原理Fig.2 Working principle of the extrusion machine

当混凝土拌和料均匀进入搅龙仓时,边墙挤压机匀速前进,机后匀速形成设定密实度的混凝土边墙;当拌和料断续进入搅龙仓时,边墙挤压机的前进速度为变值;当拌和料停止供给,边墙挤压机的前进速度为零。即边墙挤压机的前进速度为无控自动调节,调节的前提条件是成型腔内拌和料达到设定的密实程度。

混凝土边墙的密实程度可以按需要设定。边墙挤压机向前移动的前提条件是成型腔内密实拌和料的支反力等于机器前进的各种阻力之和,通过调整成型仓内配重数量和前轮的支撑高度可改变成型腔内拌和料与模板之间的摩擦阻力,摩擦阻力是前进总阻力的主要组成,总阻力减小,拌和料的密实程度降低,反之,拌和料的密实程度增加。

4 挤压边墙混凝土施工

4.1 施工准备

(1)编制混凝土挤压墙施工技术措施及安全措施;

(2)对施工人员进行技术和质量、安全交底;

(3)吊运挤压机到施工现场并对其进行必要的检查,发现问题及时解决。

4.2 混凝土挤压边墙与垫层料施工工序流程

每填筑一层垫层料之前,用挤压式边墙机制作出一个半透水的混凝土墙,然后在其内侧按设计铺填垫层料,碾压合格后再制作上层边墙,进行下一道工序,混凝土挤压边墙与垫层料施工工序流程见图3。

4.3 混凝土挤压边墙施工方法

(1)场地平整

垫层料摊铺压实后,人工对挤压边墙机行走区域进行修补整平,平整度控制在±1.5 cm范围内。

(2)测量放线

边墙施工前,根据边墙挤压机的宽度,在其内侧放样出一条平行于坝轴线的直线,每10 m左右用钢钉将细线固定在垫层料表面,用于指导挤压机的行进方向,使成型的挤压边墙平直、位置准确。

(3)挤压机就位

将挤压机吊运至预定位置,就位后使其内侧边沿紧贴测量放样出的细线,并用水平尺检查,将挤压机调平。

图3 混凝土挤压边墙与垫层料施工工艺流程图Fig.3 Construction process of the concrete crushing side wall and cushion material

(4)挤压边墙混凝土施工

①混凝土由6.0 m3罐车运至现场,并沿挤压边墙走向停放,在开动挤压机后,随挤压机同步前进,行走速度控制在40~60 m/h,均匀连续卸料至挤压机料仓并在卸料过程中掺加高效速凝剂(其掺量为水泥用量的4%)。

②混凝土挤压边墙:挤压机行走以其内侧放样出的细线为准,根据行走过程的偏差情况作适当调整;同时,检查已挤压成型边墙的结构尺寸,并随时调整挤压机内外侧调平螺栓,使挤压边墙上游坡比及高度满足设计要求。

③挤压边墙与坝肩趾板接口处,由于挤压机不能到达,采用人工内侧立模,浇筑同标号混凝土。

④对施工中出现的错台(小于1cm)、鼓包、坍塌等现象,分别采取砂浆抹平、凿除抹灰及立模补浇混凝土等措施进行处理。

4.4 挤压墙施工的质量控制

挤压式混凝土边墙是一种新工艺,目前尚没有规范的质量控制标准,笔者根据潘口电站面板坝挤压式混凝土边墙的施工情况,提出以下几点:

(1)把握好混凝土配合比和拌制质量,其总的原则是低强度、低弹模、适当的渗透性、易于成型及方便施工。

(2)施工场地的平整度控制在±1.5 cm以内。(3)成墙后上游侧斜面位置与设计坡面位置误差应控制在5 cm以内。

(4)挤压墙施工2 h后可进行过渡料、垫层料的摊铺碾压施工,但不能对墙体造成任何破坏,如有损坏应及时进行修复。对垫层料的碾压要求用静压。

(5)墙体混凝土应进行适当的现场取样,并进行不同龄期的强度、弹性模量及渗透性试验,以便指导施工。

5 结 语

混凝土面板堆石坝上游坡面的施工是控制坝体填筑进度和影响坝体质量的关键环节。混凝土挤压式边墙护坡技术是面板堆石坝上游坡面施工的新方法,相对于其它施工方法来说,有如下优点:

(1)简化了垫层料的施工工序,保证和提高了垫层的施工质量,降低了施工成本。

(2)施工简单方便,各工序衔接比较紧密,加快了施工进度。挤压机的标定速度为40~80 m/h,实际施工中,挤压速度一般在35~50 m/h之间,虽然比标定值略低,但还是能满足大坝的填筑上升速度,确保了坝体的安全度汛。

(3)若采用传统方法施工,就无法避免暴雨对垫层料和坡面的冲刷,而且对冲沟的处理方法和处理质量均不能让人满意。采用挤压墙作为护坡,有效改善了暴雨对坡面的冲刷,不但保证了垫层料的填筑质量,也降低了坡面处理的施工费用。

(4)避免了填筑过程中上游边坡滚石和斜坡碾压高边坡作业,提高了施工安全性。

[1]DL/T 5144-2001,水工混凝土施工规范[S].北京:中国电力出版社,2002.

[2]DL/T 5157-1996,水工混凝土结构设计规范[S].湖北人民出版社,1997.

[3]DL/T 5150-2001,水工混凝土试验规程[S].北京:中国电力出版社,2002.

[4]DL/T5128-2009,混凝土面板堆石坝施工规范[S].