1000mm2大截面导线施工工艺探讨

张慧荣,常 斌

(山西省送变电工程公司,山西 太原 030006)

1 前言

宁东—山东±660 kV直流输电示范工程,首次采用了1000mm2大截面导线(4×JL/G3A—1000/45钢芯铝绞线),由于其为4层铝股结构,具有铝钢比大、铝股占拉断力比例高的特点。这种导线能有效降低线损及导线表面场强,提高能源输送效率,但也存在铝钢截面比大、蠕变量大、压接质量要求高等特点。现结合本标段施工经历,对1 000mm2大截面导线施工工艺进行总结与探讨。

2 张力放线施工工艺操作

1 000mm2大截面导线是目前架空输电线路使用截面积最大的导线,这就对施工工艺提出了新的要求。

表1 JL/G3A—1000/45钢芯铝绞线技术参数

2.1 施工段划分及牵张场地选择

通过对全线路地形、交叉跨越及运输道路情况进行分析,进行牵张场地初选,计算各部分受力,画出施工作业图。

2.2 滑车的悬挂

2.2.1 直线塔导线滑车挂法

本工程一般直线塔悬挂一个放线滑车,按照《张力架线施工工艺导则》规定,存在下列情况之一时,必须挂双放线滑车。

(1)垂直荷载超过滑车的最大额定工作荷载时。

(2)接续管及接续管保护套过滑车时的荷载超过其允许荷载(通过试验确定),可能造成接续管弯曲时。

(3)放线张力正常后,导线在放线滑车上的包络角超过30°时。

本标段133基铁塔,悬挂双滑车杆号共计42基。有效地预防了因包络角过大而导致的导线散股、跳股等情况。

挂双放线滑车,滑车之间采用刚性连接([80槽钢连接)。悬挂放线滑车时采用U-30+PH-30+U-30挂在导线联板上。当采取双滑车时,联板下方加挂300 kN二联板,两滑车之间用[80槽钢固定支撑。

2.2.2 耐张塔导线滑车挂法

由于耐张转角塔的横担结构比较宽,为便于高空断线及平衡对拉挂线操作,本工程全部采用悬挂双滑车的方式,悬挂滑车采用定长钢丝套(φ30),上端用U-30与特制挂具(R-42S)连接,下端用U-30连接于放线滑车的挂孔上,两放线滑车之间采用2m长[100槽钢支撑,并采取必要的预倾斜措施。

2.3 导引绳、牵引绳展放

采用分次展放的方法进行,即先用人力展放11导引绳;然后11导引绳用30 kN旋转连接器与18次级导引绳连接,用小牵引机牵至张力场;用130 kN的旋转连接器与30牵引绳连接,用小牵引机牵至张力场。

2.4 导线的牵引

用4根子导线与50 kN单头网套连接器连接,网套连接器通过80 kN旋转连接器与走板连接。走板通过250 kN旋转连接器与30牵引绳连接,用大牵引机牵至牵引场。

2.5 导线换盘及压接

当线盘上导线剩下最后一层时,慢速牵引,只剩4~6圈时停止牵引进行导线换盘压接,压接采用在张力场集中时压接的方式进行。

2.6 锚线

导线在整个放线段展放通后,做好线端临锚、过轮临锚及反向临锚。

3 施工注意事项

(1)各种工器具使用之前,应认真检查并确定其适用程度。

(2)导引绳、牵引绳中间的联接器,在使用前、牵引前、展放过程中要有专人检查,检查其强度和连接情况,发现问题及时处理。

(3)每基塔必须派监护人员,放线前进行通话试验,讯号不通不得放线。

(4)沿线监护人员在放线过程中必须精神集中,不得擅离职守,不得在报话机里说与工作无关的话以防干扰通讯。

(5)更换导引绳盘时,拉尾线人员必须精神集中,拉牢,不得随意松动,并不得少于3人。

(6)锚线的工器具及手扳葫芦施工前必须进行受力试验,不合格者不能使用。

(7)放线用连接网套、牵引绳、走板、连接器等,使用前必须进行拉力试验,每次使用前必须进行外观检查,确保连接牢靠。

(8)在放线过程中必须严密监视导引绳、牵引绳在滑车中的位置,一经发现有跳槽现象,必须停止牵引,进行处理。

(9)放线过程中,需要停止牵引时,必须先停牵引机,后停张力机;开机时,先开张力机,后开牵引机。

(10)导线、牵引绳剩余6~10圈时必须慢速牵引,准备随时停车。

(11)牵引导线停机过夜时,必须做好防跑线措施,对牵引绳和导线进行锚固。

(12)导线线端临锚应进行双保险措施。

(13)牵引机应设定过载保安值。

(14)其他未提及的施工安全要求应遵守《电力建设安全工作规程(架空电力线路部分)》及《电力建设安全健康与环境管理工作规定》,严禁违章作业。

4 大截面导线压接施工工艺

依据国家电网公司研发的《±660 kV宁东—山东直流输电示范工程1 000mm2导线架空输电线路张力架线施工工艺指导性技术文件(试行)》《±660 kV宁东—山东直流输电示范工程1 000mm2大截面导线压接工艺指导性技术文件(试行)》,编制《大截面导线压接作业指导书》。

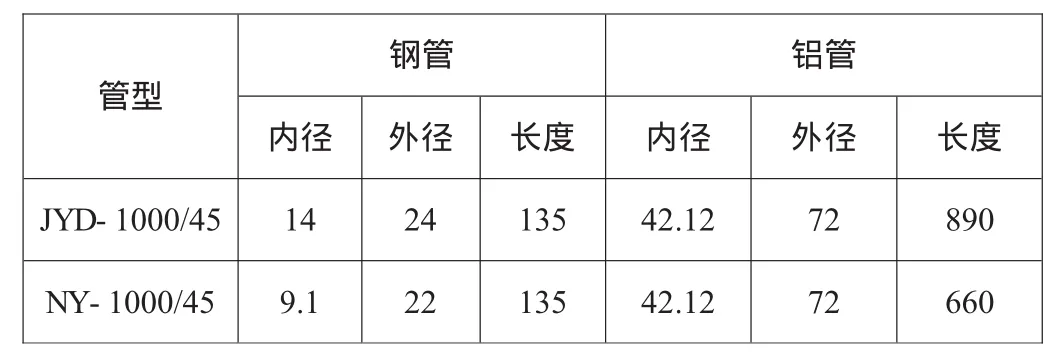

表2 1 000mm2导线直线接续管及耐张接续管参数表

1 000mm2导线及压接管具有铝钢截面比大、单丝直径大、4层结构、压接铝管径大、管长的特点。针对以上特点,在压接接续管时,应按照压接顺序控制。

4.1 直线接续钢管、铝管的压接

(1)钢芯插入钢管后两端钢芯在管口必须露出12mm左右。

(2)液压钢管放入下压模时的位置应准确。

(3)从钢管中间开始压第一模,然后向一侧逐模施压至管口后,再向另一侧逐模施压至管口。

(4)确定好铝管的预偏值。

(5)铝管放入下压模时的位置应正确,导线与压接管保持水平状态,并与液压钳钳模轴心一致,以减少管受压后产生弯曲的现象。

(6)实施“顺压”过程中,液压机必须合模,并控制好连续施压,相邻两模重叠量应小于5mm。

4.2 耐张线夹钢模、铝管的压接

(1)将已剥露、清洗好的钢芯必须在保持原节距顺绞制方向旋转推入钢锚,钢芯端头触到钢锚底部。

(2)从钢锚凹槽前侧向管口端连续施压。

(3)采用耐张管引流板角度定位尺,确定引流板与钢锚环的夹角位置。

(4)确定好铝管的预偏值。

(5)铝管放入下压模时的位置应正确,导线与压接管保持水平状态,并与液压钳钳模轴心相一致,以减少管受压后产生弯曲。

(6)实施“倒压”过程中,液压机械必须合模,并控制好连续施压相邻两模重叠量应不小于5mm。

(7)钢锚的凹槽部位必须被铝管全部压住。

5 导线压接施工注意事项

(1)严格审查压接管供货厂家资质、出厂合格证书、技术参数及使用技术说明书,并与1 000mm2导线、压接管关键技术研究成果对照,确保所用材料符合技术质量要求。

(2)对压接机进行检查,确保在施压过程中,实际油压满足导线压接导则的要求。

(3)由于铝管和导线外层铝线摩擦力大于导线外层铝线和内层铝线的摩擦力,是造成导线外层铝线散股的主要原因,所以在施工中常采取两种措施来减少散股的出现:①采用“顺压法”施压,保证一端不散股;②涂抹“润滑型导电膏”,来减小铝管和导线外层铝线的摩擦力。

6 结论

通过在宁东—山东±660 kV直流输电示范工程 (晋4标段)工程,大截面导线的施工工艺得到应用和探索,为今后大截面导线施工工艺积累了可借鉴的经验。