质量控制与追溯是饲料安全保障的重要环节

王 宏 北京英惠尔生物技术有限公司技术总监,北京 100081

朝鲁孟 锡林郭勒盟农牧业科学研究所,内蒙古 026000

饲料是食品的源头。要保证食品安全,必须从饲料抓起,健全并严格执行有关饲料的法律法规,设计产品必须满足客户的需求和质量特性,严格控制制造过程,出现质量问题时,应该从产品到原料一查到底。

1 执行法律法规是饲料安全的基本保障

我国农业部先后出台了许多条例、规范和标准,诸如《饲料和饲料添加剂管理条例》、《允许使用的饲料添加剂品种目录》、《饲料药物添加剂使用规范》、《饲料卫生标准》、《饲料标签》,各种饲料原料标准和饲养标准等等。笔者认为,在中国饲料界《饲料和饲料添加剂管理条例》贯彻得比较到位,饲料企业基本能够按照条例要求从事饲料的进口、生产和经营活动,如实办理生产许可证、产品批准文号、饲料生产企业审查合格证和产品标准备案等。

大多数企业能够遵循《允许使用的饲料添加剂品种目录》,违规的属于极少数。关于《饲料药物添加剂使用规范》,附录一(可长时间添加)和附录二(凭兽医处方使用)陈述得很清楚,执行没有问题。但需要解决的是:(1)没有列入规范的药物是否也可以使用;(2)鸭和水产动物可用的药物比较少;(3)某些可以长时间添加的预防性药物由于限制用量低,导致防病效果并不理想;(4)长时间添加是否改作阶段性预防更为现实:健康的动物没有必要用药,亚健康状态下常规预防性用药量又显得偏低。

《饲料卫生标准》越来越得到人们的重视。从原料到成品,重金属和霉菌毒素都是强制性指标。矿物质原料中的砷、铅、氟、铬、镉,玉米和饼粕中的黄曲霉毒素,这些有毒有害物质不仅影响动物的生理和生产,而且通过畜产品危害人的生命安全。当然,像三聚氰胺这样特殊的有害物质,建议也应该列入卫生指标中。由此可见,我们宁可放弃营养,也不能在卫生指标上让步。卫生指标控制得好坏,是衡量企业品控水平的重要标志。

经过饲料管理部门反复强调,《饲料标签》标准的执行逐步走向了规范化,但仍然需要整顿和完善。例如,产品名称真实属性的名称和商品名称存在主次混淆,产品成分分析保证值中有些营养素缺乏上下限限制,药物饲料添加剂配伍禁忌表述不规范等。

2009年6 月18 日,农业部出台了《饲料添加剂安全使用规范》(1224号公告)。公告中主要是对维生素、矿物元素、氨基酸做了推荐用量和最高限量。根据实际生产情况,建议饲料企业应着重调整维生素A、铜、锌的限量,其他成分一般能够达到规范的要求。就维生素A而言,在家禽饲料中实际添加量与标准相差不大,而猪饲料中实际添加量远远超出标准。人们膳食中维生素A的来源丰富,动物机体又有储备脂溶性维生素的功能,所以维生素A的添加量没有必要过高。对猪来讲,促生长和防腹泻的方式很多,没有必要添加那么多的铜和锌,此举更能减少重金属给人类生存环境带来负面影响。

2 加大监管抽查力度可以减少安全事件的发生

尽管大多数企业能够自律,但少数企业因为利益驱动和非有序竞争,在饲料产品中超量添加限量的物质,甚至添加违禁物质。建议采取以下治理整顿措施。首先,在正面倡导饲料安全的同时,必须加大监管抽查力度。饲料主管部门至少每季度或者每半年集中抽检一次,发现违规企业立即曝光处罚。其二,提高饲料和畜产品生产的准入门槛,严格审查生产条件,决不能迁就。其三,主管部门要责权分明,不能不管,也不能乱管,更不能多头管,否则不是出现漏洞,就是给企业增加负担。其四,坚决控制源头,设法杜绝违禁原料流入饲料和养殖领域。其五,正面看待并引导养殖户。正确引导阶段饲养和饲料的合理使用,不分阶段串料使用和一杆子喂到底的做法并不科学。猪的皮红毛亮粪便黑,并不是衡量饲料好坏的指标,也不是追求的主要经济指标。鸡鸭的腿黄蛋黄也不能说明就是天然养殖的。随着饲料中微量元素、重金属和色素使用的限定,还动物一个本来的需求,必然会赏给人类一个健康的养殖链条。

3 质量控制的关键环节

3.1 质量设计

产品的质量是制造出来的,但如果设计存在缺陷,再精心制造也没有用。所以对产品设计必须反复推敲。高定位质量不一定好,低定位质量未必就差,只有满足客户需求,符合质量特征,具有技术竞争和市场竞争的优势,低成本高收益,才是合适的质量。

3.2 供应商的选择

选择供应商考虑的主要方面是原料的质量、成本和交货期。如果质量和供货稳定,企业的客户和市场就稳定。企业不是付不起好原料的款,而是付不起劣质原料和假原料的钱。作为评审的依据,企业应该向供应商索取营业执照、生产许可证、税务登记证、原料标准、检验报告和批准文号(对添加剂而言)。

3.3 制造过程控制

如何确保产品的真实质量与设计(配方)相符,除了工艺和设备,过程控制十分重要。就达到防错、简便和可追溯目的而言,采用条码系统不失为一种有效的手段。

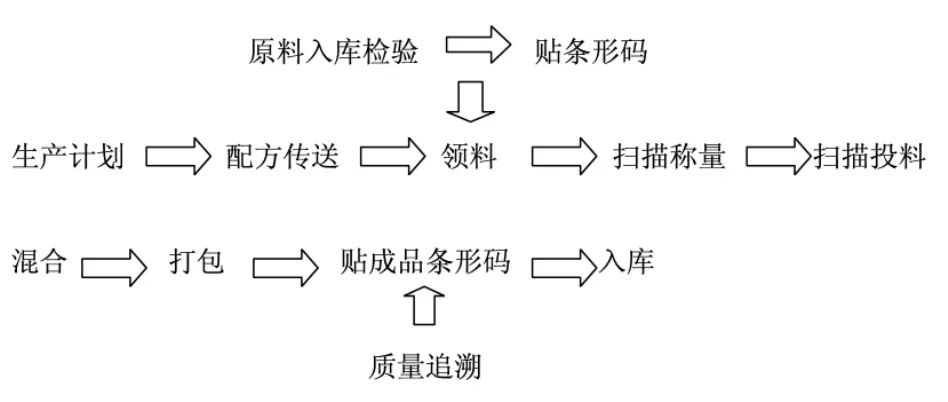

条码系统由原料信息管理、生产过程管理和质量追溯管理三个部分组成。工作流程如图3-1所示。原料信息管理中,条形码由原料名称(6位)、供应商代码(6位)、入库日期(6位)和批次(1-18位)四组数字组成。通过查询入库日期,可以获得某一种原料的原料名称、入库日期、生产日期、批号、数量(件数)、供应商代码、供应商名称、保质期、检验状态、条形码全貌10项内容。某一种原料的条形码细分到生产批号,只要批号不同,就贴不同的条形码。

图3-1 条码系统工作流程图

生产过程管理中,配方员根据生产计划明细表上传生产配方,配料工根据配方原料消耗量进行领料,之后开始配料。配料称量分别由小料称量、大料称量和中控称量三个环节完成。配料顺序由配方员在系统中设置完成,系统不接受其他顺序。称量前用扫描枪扫描所称原料的条码,屏幕会弹出该原料的称量值、上限和下限。如果取料不正确、超出保质期,红色警示灯亮起,屏幕不会弹出要称量原料的信息。称量中只有称量值达到公差范围内(上下限范围内),才能对下一个原料进行称量,低于下限或者超出上限,均不能进行下一步操作。小料称量结束后,系统会自动打印出配料标识卡,记录所称原料的条码和总重量,用于大料称量工复核重量和投料工复核名称。大料称量流程与小料基本相同,大料配料工还必须对小料配料工所称的小料进行重量复核,之后把物料转运到投料口,以确保提升到投料口的物料品种和数量完全正确。

中控称量由中控员操控系统中的电子称来完成。载体部分由大料称量工负责扫描喂料,经管道提升入仓。其他部分由小料称量工负责转运提升到投料平台,扫描后投入料仓。上述原料同一个日期为一个批次。

提升至投料平台的原料,投料工与中控操作员通过对讲机通话,确认可以投料时,投料工扫描原料,按照称量的先后顺序依次投料。如果所扫描的原料不正确或者顺序不对,将无法投放下一个原料。这样做的目的是确保投料无误。投料完毕,投料平台和中控操作室的显示屏会有所提示,中控操作员根据屏幕提示决定是否进入混合过程。

混合完毕,接料打包工与中控操作员通过对讲机通话,将混合机的物料放入缓冲仓开始称量打包,之后贴标签和成品条形码,最后入库。

成品条形码追溯按照混合批次进行。根据成品条形码可以追溯到产品名称、产品代号、配料员、配料日期、原料代码、原料名称、重量、皮重、单位、上下公差、入库日期、原料批号、供应商代码和成品整体条码。

条码系统实现了如下功效:(1)防错。避免错配、漏配、多称、少称、多投、少投。产品含量准确、成本可信。(2)简便可靠。只需一个人就可完成精确的配料称量作业,减少用工成本,提高工作效率。(3)可追溯。可从产品条码追溯到原料等相关信息,原因查找方便。