基于公用电话网的阀门控制远程诊断系统

王道顺,李芍君

(大连交通大学 机械工程学院,辽宁 大连 116028)

0 引言

在阀门智能控制系统中,要选择阀门的开关驱动形式,控制阀门的开关动作方向,显示阀门的开度变化,并在阀门达到全开、全关极限,驱动电机过扭矩、过热的情况下报警等等,需要设置的参数很多.而用户很可能因为某部分的参数设置不当,造成整个系统无法正常运行.这种情况下远程诊断技术为我们提供了解决问题的有效手段.远程诊断就是利用网络,将远程的用户现场设备与本地的监控设备相连接,本地技术人员通过远程诊断软件,采集用户现场设备的设置参数,并进行诊断.发现问题后,进行参数的修改或重新设置,再传输至用户现场的设备中,或通知用户检查相关的硬件接线等,以此来完成设备的维护.这样在设备出现问题时,通过信息交流而不是人员交流来解决问题,就大大减少了时间、资金、人力资源上的开销,同时也提高了工作效率.

目前,公用电话网是实现远程数据传输的最成熟、最便利、最廉价的方式之一,无需大规模布线,能够提供多种数据传输服务[1];而且电话通信已进入程控交换时代,技术比较先进,速度快,容量大,在保证数据传输准确性的同时也能保证传输速度.

1 系统概述

我国的公用电话网采用的是FSK(频移键控)制式[2],电话线上传输的是音频信号,而单片机只能处理数字信号,需要通过调制解调器来完成数字信号和音频信号的转换.双方通信开始之前,主机发出拨号命令,经MODEM处理后送到电话线上,向端局发出请求,请求与下位机连接.端局检测下位机状态,若为空闲给下位机振铃信号,双方电话线联通,完成握手协议后即可进行数据传输.系统模型如图1所示.

图1 通信系统模型

2 硬件系统设计

本文设计的阀门控制诊断系统不光可以远程诊断,还可以在现场进行设备的维修.在远程诊断部分,主机为计算机,通过RS232与调制解调器相连,经由电话网连通下位机;在现场诊断部分,主机接RS232经过232/485转换器转为RS485,再由485转化为可以与单片机连通的串口线,与单片机连接.硬件连接图见图2所示.

图2 诊断系统硬件连接图

2.1 单片机系统

本系统单片机采用AVR系列Mega16单片机,该单片机功能强大,内嵌A/D转换器、EEPROM、模拟比较器、PWM定时计数器等多种功能;AVR单片机的I/O接口具有很强的驱动能力,灌入电流可直接驱动继电器、LED等元件,从而省去驱动电路,节约了系统成本[3].

2.2 数据采集系统

根据系统要求,系统前端配置多路传感器以探测阀门状态信号,采集的模拟量均为变送器输出的4~20 mA标准电流信号,采用电阻将传感器采回的电流信号转换为电压信号供单片机采集.

由于本系统所需要检测的现场数据很多,Mega16单片机自带的8路模拟开关无法满足要求,数据采集系统采用4片模拟选择开关芯片CD4051开关实现对多达32路模拟信号的输入,CD4051管脚图见图3所示.

图3 CD4051管脚图

其中0~7为经处理后送入的电压信号,6号管脚作为片选信号与Mage16的PB0相连,3号管脚作为输出信号与Mega16的PC0相连.

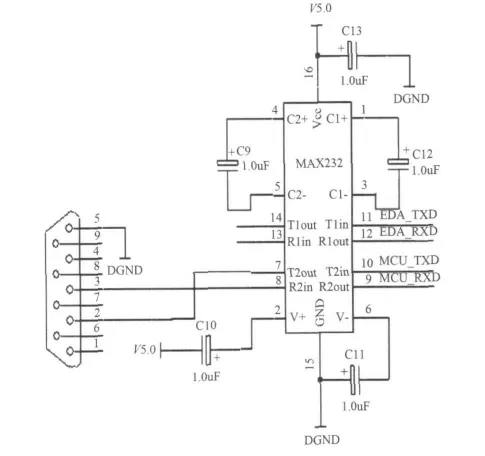

2.3 电平转换电路

在本系统中,单片机系统使用的是TTL电平,而MODEM端使用的是RS-232电平,两边使用了不同的电平机制,因此通信时,需要进行电平转换.MAX232带有两组转换电路,即可以同时把两个TTL电平转换为RS232电平,也可把两个RS232电平转换为TTL电平,所以只使用一个MAX232 就可以完成双工通信了[4].MAX232 电平转换应用电路见图4所示.

图4 MAX232应用电路图

2.4 远程诊断系统

远程诊断的范围很广:①软件参数设置不当时,所有参数都可远程更改;②对阀门控制系统中的各参数可单独控制,以确定是否为设备故障.以驱动电机过扭矩为例,当远程诊断出是驱动电机扭矩参数设置不当时,上位机就要向Mega16发送相应指令,Mega16根据接收到的指令来确认与驱动电机相连的单片机管脚状态,完成对驱动电机扭矩的调整,从而恢复整个系统的正常运行,最大程度的减少停机时间.

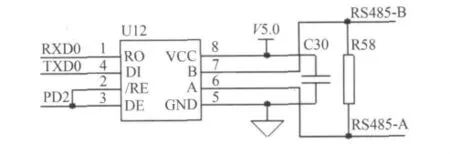

2.5 现场诊断系统

本系统在设计过程中增加了现场诊断系统,使整个系统更加完善,不仅可以进行远程诊断,而且还可以根据用户需要现场更改软件参数或诊断设备故障,大大提高了系统的通用性.现场数据经由RS485传送,在上位机接受端,利用RS485/232转换接口,将其变成 RS232信号供上位机使用[5].RS485与上位机的接口电路如图5所示.

图5 RS485与上位机接口电路

3 软件系统设计

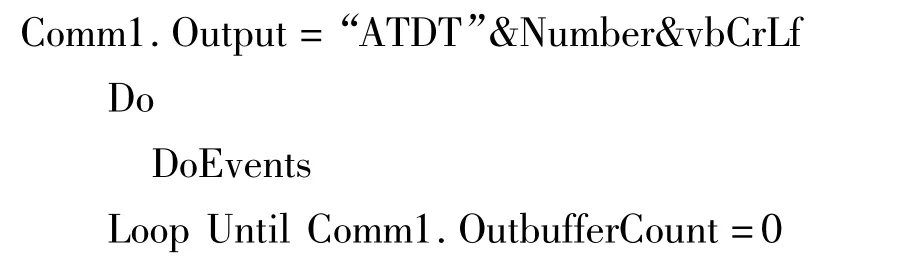

3.1 上位机部分

上位计算机的控制软件部分利用Visual Basic软件开发完成,VB界面友好,简单易用,功能强大,实用性强在国内外得到广泛应用[6].VB软件提供数据串口通信控件MSCOMM,利用该控件提供的属性设置,查询和OnComm事件触发功能,可以开发出各种通信程序.在VB中利用AT命令来对MODEM进行操作很简便[7-8],例如拨号上位机只需要以下程序即可完成:

其中Number是要拨打的电话号码.

阀门控制远程诊断系统上位机界面图6所示.

图6 阀门控制远程诊断软件界面

本软件启动时,可以接收到下位机采集的现场数据,并在显示参数区显示出来由技术人员分析判断是哪部分参数设置不当,并将判断结果通过相应指令传达给下位机,控制下位机动作,以完成设备的维护.

3.2 下位机部分

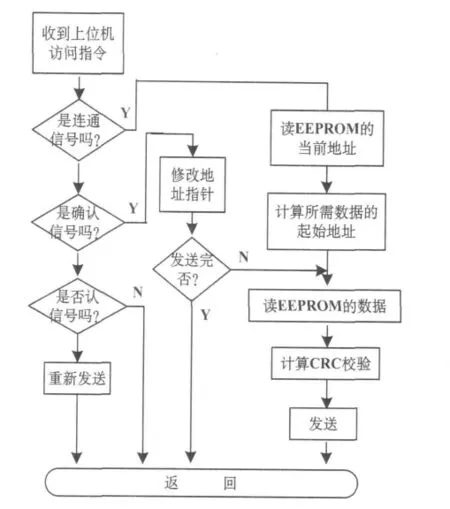

下位机程序需要完成两个功能,一是把现场接受到的数据串行发送到主机;另一个是并行接受工作现场的模拟数据,经A/D转化后变为可为单片机识别的数字信号.本文中给出这两个过程的主要流程图7,图8所示.

图7 下位机串行发送数据流程图

图8 下位机并行接受数据流程图

4 结论

本文设计的远程诊断系统,在实际应用过程中,只要不是设备本身出现了必需返厂维修的硬件故障,出现问题后几乎都能得到有效的解决.仅差旅费一项,就为企业节约了大量资金.当然,同时在时间、人力资源上都有很大的节约.由于为用户提供了方便快捷的售后服务,为企业创造了可观的经济效益.该系统已成功应用于实际,并经实践证明,是一项十分实用的技术.

[1]石云卿.低成本远程诊断和维护系统在铝熔化保温炉上的应用[J].有色金属加工,2007(6):57-58.

[2]何立民.单片机应用技术选编[M].北京:北京航空航天出版社,2000.

[3]刘斌儒,戴勇.基于AVR单片机Mega16的电子时钟设计[J].国外电子元器件,2008(7):18-19.

[4]冯秀丽.基于电话网的远程数据通信技术以及在污水管理系统中的应用[D].北京:北京化工大学,2001.

[5]胡社教,张阳阳,潘宗岭.基于MSC1210的高压机无线控制系统[J].电子测量与仪器学报,2008(增):265-268.

[6]陈辉.基于公话网的城市热网的远程测控系统的实现[D].吉林:吉林大学,2009.

[7]余臻.基于AT指令集的远程通信的实现[J].厦门大学学报,2004(5):166-169.

[8]怀石工作室.MODEM完全手册[M].北京:中国电力出版社,2000.