焊接结构抗疲劳设计若干问题的思考

梁树林,兆文忠

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.长春轨道客车股份公司,吉林 长春 130062)

0 引言

对我国轨道交通装备可靠性而言,焊接结构的可靠性不仅涉及到设计成本、制造成本、维修成本,更涉及到服役安全这样一个重大命题,其重要性,没有人怀疑.但是,如何开展焊接结构的抗疲劳设计,如何将抽象的、空泛的概念转化为具体的、可操作的行为细节,则是需要认真思考的.

鉴于此,作者结合多年的体验提出几点看法与大家交流.

1 焊接结构抗疲劳设计中两个因素

在一些人看来,焊接结构的疲劳问题太复杂,因为焊接过程本身的热行为复杂,焊后残余应力复杂,焊接缺陷分布复杂,影响其疲劳寿命的因素更复杂,但是,透过这些复杂的现象,从哲学的角度看,可以发现:焊接结构疲劳问题的原因只有两个:“外因”与“内因”.对待焊接结构疲劳问题的态度也只有两个:“绝对”与“相对”.

1.1 关于“外因”与“内因”

所谓外因,指的是作用在焊接结构外部的、广义变化的载荷,如:规则或随机变化的载荷、变化的温度载荷等等.当我们将一个车辆投放到一个服役环境中之前,尤其是一个新的环境之前,对环境要有一个清醒的预判是相当重要的.

标准中度量焊接接头疲劳强度的S-N曲线的数学描写是[1]:

式中,C为取决于焊接接头应力集中的常数,而m是至少大于3的一个指数.

因此,寿命与应力范围的数学关系是:

显然,二者互为高度非线性的双曲线型关系,且有灵敏度公式:

可见,Δσ的微小变化,都将导致寿命N有很大变化,且变化方向相反.上述公式虽然简单,但是它揭示了一个规律,即:因载荷而导致的应力变化范围的微小增长,都将导致疲劳寿命的高度非线性下降.这意味着忽视“外因”是有风险的.

所谓内因,指的是焊接结构自身的抗疲劳能力,这需要用S-N曲线数据说话.不管是英国的BS 标准[2],日本的 JIS 标准[3],还是国际焊接学会(IIW)[4],它们提供了一批S-N数据用来度量焊接结构的抗疲劳能力,但是,深刻揭示内因的应该是美国ASME于2007年颁布的主S-N曲线法[5],因为它将S-N数据压缩成一条窄带(见图1),并给出了数学描述:

式中,C及h为主S-N曲线试验常数;N为代表疲劳寿命的循环次数,等效结构应力变化范围ΔSs的定义是:

式中,ΔσS为结构应力变化范围;t为实际板厚与单位板厚之比;I(r)为描述载荷模式效应的函数,其中 r为弯曲比,m=3.6.

图1 主S-N曲线图

外载荷的获得途径很多,在条件不充分的情况下,如果抓住了主要矛盾,或通过实测,或通过数值仿真,看是复杂的载荷问题就有可能得到较好的近似,下面是两个案例.

案例1 某工厂接到新西兰的订单,需要更新转向架.在没有给定载荷谱的情况下,我们坚持要求“力所能及”地提供一些载荷信息,于是新西兰人在他们的线路上用很短的时间就将测到的车体振动加速度谱提交了,图2与图3分别是车体作用到转向架上的载荷谱.间接地掌握了该车的运行环境之后,剩下的事情进行的非常顺利.反之,假如放弃这一要求,服役环境模糊,风险就将难于预先判断.

图2 垂向载荷谱

图3 横向载荷谱

案例2 某高速动车组在某一线路上通过的隧道非常多,高速通过时空气动力学载荷非常恶劣,其恶劣程度远远超出预判,结果导致了一些焊接结构的疲劳问题.为了研究这个问题,我们在并行计算机上进行CFD数值仿真,提取了气动载荷,然后,利用流-固耦合技术,获得了结构动态载荷.图4与图5分别给出了某一个观察点上数值计算结果与实测结果的气动载荷对比,从图中得出计算得到的最小值为-3 247 Pa,而实测值为-3 190 Pa.基于这些数据,气动载荷引起的疲劳寿命的预测工作就可以继续进行了.

图4 数值计算结果

图5 与计算对应的实测结果

上述两个获得载荷的办法都不难操作,成本也不高,载荷重要,主动的态度更重要.还要指出,像其它疲劳问题那样,焊接结构的疲劳问题也是一个时间历程上的事件,它不仅具有隐蔽性,还具有欺骗性.鉴于载荷问题的重要性,监测服役环境中载荷的“一举一动”更有意义,关于这方面的研究,将另有文章介绍.

1.2 关于“绝对”与“相对”

在抗疲劳设计过程中,当我们没有样机或样件用于疲劳试验时,或者在设计初期仅有图纸的时候,可以通过数值仿真计算的手段开展这项工作,但是许多人认为“焊缝上的疲劳寿命是算不出来的”,甚至以某些日本人的“疲劳试验是唯一手段”为理由而排斥或拒绝计算,我们认为这是片面的.

事实上,焊缝上的疲劳寿命是一个概率问题,只有统计意义上的解.试验也好,计算也好,都如此.我们鼓励计算,并不是认为疲劳寿命可以算得很准,而是鼓励“污染要从源头治理”,一旦计算寿命的模型有一定的置信度,那么计算就是有意义的,因为设计人员可以通过“相对比较”而确认哪一些焊缝将来有可能会出问题.

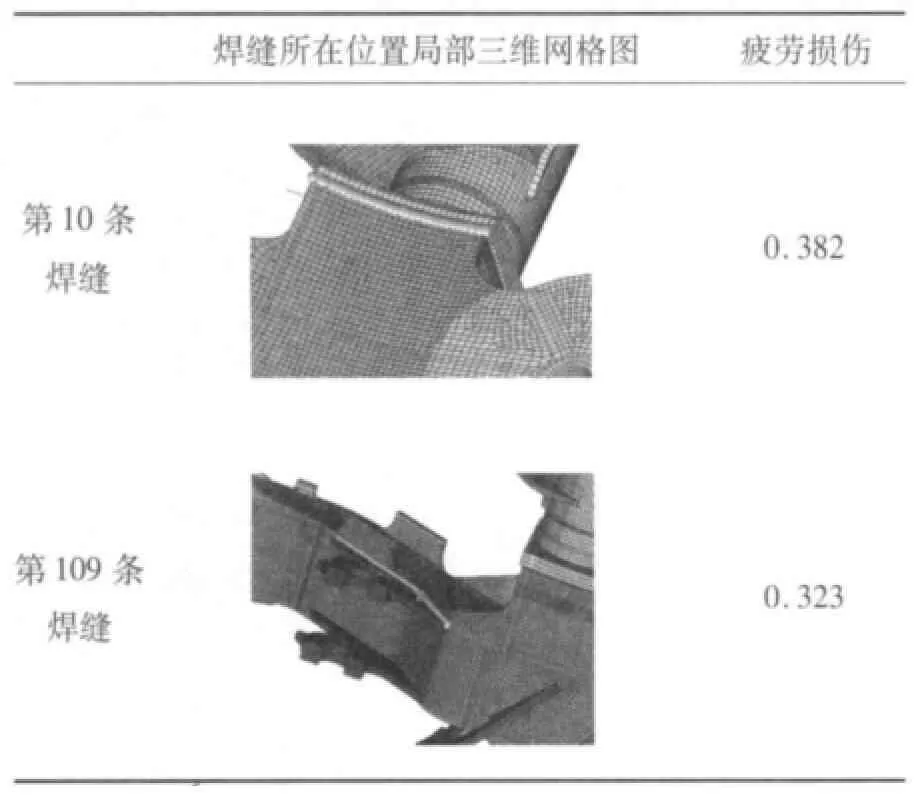

以某动车组转向架焊接构架为例,计算了134条焊缝的疲劳损伤,表1给出了部分预测结果.通过比较,指出了疲劳损伤较大的焊缝是那几条,并提请设计人员关注,因为一旦环境恶化,最有可能出问题的就是这些焊缝,这就是对比的贡献,它也称之为抗疲劳设计的“虚拟疲劳试验”.

表1 部分累积损伤值较高的焊缝示意

还要强调的是:主S-N曲线法使我们有能力在“虚拟疲劳试验”中获得任何一条焊缝的疲劳寿命或损伤,否则“比较中选优”将很难有效操作.

2 降低应力集中的策略

明了外因,只是一个完整的解决方案的一部分而不是全部.在对焊接接头开展抗疲劳设计时,还要对其自身的抗疲劳能力有一个清醒的判断,当对外因难于判断时,关注内因而提高自身的抗疲劳能力就显得尤其重要.从力学的角度看,内因是可以用焊接接头上几何宏观或微观的不连续性而导致的应力集中来度量.一个证据是,IIW通过试验给出了一批焊接接头的S-N曲线,它们互相平行,但却有高有低,其原因就是应力集中程度不同.

如果说发现应力集中是一个“认识世界”的过程,那么,降低应力集中则是一个“改造世界”的过程,二者同样重要.可是,怎样才能有效地降低应力集中呢?“点子”可能很多,下面的三点是来自实践的总结.

2.1 传力路径与焊缝之间,以“疏”治“堵”

对任何一个焊接结构,在给定的载荷工况下,力的路径是唯一的.在拓扑优化设计工程中,传力路径扮演了一个极其重要的角色,在焊接结构里也要关注传力路径,因为它和应力集中密切相关.譬如,焊缝走向“横挡”传力路径,则相当于“堵”;如果传力焊缝“顺从”传力路径,则相当于“疏”,显然,前者的应力集中程度大于后者,这一点也可以从断裂力学的理论得到证实.下面是一个简单的IIW中提供的例子,在同样的载荷作用下,“顺从”传力路径的那个焊接接头(疲劳等级FAT值为125)的疲劳寿命是“横挡”传力路径那个焊接接头(疲劳等级FAT值为80)疲劳寿命的3.8倍以上[4].

工程上,因结构需要,焊缝走向“横挡”传力路径常常是不可避免,特别是角焊缝,降低由此导致的应力集中,一个对策是在传力路径上对应力进行“疏导”.

案例1 某转向架焊接构架上因吊挂电机,一条横焊缝因局部应力集中而导致疲劳寿命达不到设计要求,采用上述策略,沿着传力路径布置了四个横跨该焊缝的小筋板,计算结果表明,相对疲劳寿命提高了2.65倍.虽然因布置小筋板而增加了新的焊缝,但是它们寿命却很高.

案例2 从国外某公司引进的某型高速动车组动车转向架上的牵引电机的托架在线路上动态应力测试结果表明,该托架有一条焊缝的疲劳寿命(图6中焊缝的A点)达不到设计寿命要求.

图6 疲劳寿命达不到设计要求的位置示意

从图7中可以看出,在该焊缝处确实有显著的应力集中.

图7 原设计垂直焊缝方向上的应力分布

添加一个小筋的改进方案(见图8),使原方案问题焊缝的应力集中得到缓解,计算寿命为1 439万公里,达到了设计寿命1 200万公里的要求,对改进方案的实测证明了这一点.

图8 添加斜筋的改进方案的有限元模型

有人认为传力路径的概念过于抽象,其实不然.当用有限元技术求解某一个问题以后,传力路径就隐藏在结果文件之中了,以ANSYS为例,绘出的各类应力矢量图中传力路径清晰可见,问题是许多人忽视了它的重要意义而不去研究它.

2.2 降低应力集中,以“柔”克“刚”

众所周知,应力的数学描述是形变的微分,微分具有局部属性,因此,应力集中具有局部属性.当设计人员,或通过有限元计算,或通过“贴片”获得的应力较高时,常采取局部补强措施以降低其应力水平,这时,我们一定要问:注意刚度协调了吗?如果忽视这一点,可能适得其反,这样的案

图9 某客车承载梁焊缝开裂

例可以列举很多,下面是一个典型的刚度极不协调而导致焊缝开裂的一个案例(见图9).

如果坚持刚度协调这一原则,看似令人头痛的问题,可能迎刃而解.某转向架焊接构架上一个搭接接头端焊缝发生了开裂事故.基于刚度协调原则提出了一个解决方案,新方案的基础计算数据来自于表2.

新方案的计算寿命以及疲劳台架上的试验寿命(约1 400万公里),远高于原结构的寿命(约480万公里),它表明改进结构的疲劳寿命可以满足使用要求.

事实上,改进方案中的主要措施很简单:将该搭接接头的端焊缝按照1∶3以上的比例光滑磨削,这样一个简单的措施竟然使其疲劳寿命提高了两倍,这是什么原因呢?其实道理也很简单:磨削后,在载荷作用方向上避免了此处刚度的突然变化,刚度协调了,应力集中必然缓解,抗疲劳能力因而得到了显著的提高.

2.3 躲开应力集中,以“虚”避“实”

有时,焊缝不得不承受应力集中的“煎熬”,但是,有时是可以避实就虚的.

案例1 仍然以上面提及的某公司的电机托架原设计方案为例,一个更好的解决方案即将出台,即将原方案角焊缝移走,在远离应力集中处布置对接平焊缝,这样,原设计方案的重量还可以显著下降.

案例2 有一发电车,下吊挂一个很重的油箱.传统的设计如图10(左)所示,角焊缝就在应力集中处,如果我们稍微改动一下,如图10(右)所示,用一个角钢替代之,结果将会怎样呢?答案不言而喻.当应力集中不可避免时,躲开应力集中的策略是一个可选的方案.

图10 油箱吊挂上焊缝重新布置示意

将焊缝放在应力集中处的一个主要原因是设计人员只考虑了静强度的设计要求,忽视了抗疲劳的设计要求,一旦这种惯性思维指导设计,问题迟早要暴露出来,尤其是在新的服役环境下,情况可能更糟糕.

3 结论

在我国,焊接结构抗疲劳设计是一个一直没有得到很好解决的难题.一个生动的案例是,一个工厂产品出口不久,焊接结构的疲劳问题搞得他们非常狼狈,订单带来的喜悦很快变成了抱怨:“早知如此,何必当初”,其实,这样的教训何止一个呢?现在看来,问题的原因是驾驭疲劳问题的能力是他们的短板,他们要么将复杂问题简单化,要么将简单问题复杂化,对焊接结构疲劳问题的内在规律知之甚少.

现在,主S-N曲线法以数学公式的形式揭示了焊接结构疲劳问题的内涵,这就为研究人员提供了一个破解这个难题的良方.基于主S-N曲线法:

(1)当给定静载荷时,研究人员可以评估焊缝上的应力集中;

(2)当给定动载荷时,研究人员可以预测焊缝上的疲劳寿命.

这样,只要研究人员手里有了载荷,哪怕仅仅是静载荷,抗疲劳设计就可以开展下去,并将得到有一定参考价值的结果.

进一步,如果研究人员在抗疲劳设计过程中再引入一点哲学思维,从发现应力集中出发,到缓解应力集中落脚,我们就有理由相信,治理焊接结构疲劳问题的被动局面是可以扭转过来的,对我国轨道交通装备行业尤其如此.

[1]霍立兴.焊接结构的断裂行为及评定[M].北京:机械工业出版社,2000.

[2]BS7608-1993:Code of practice for fatigue design and assessment of steel structures[S].1993.

[3]JIS E 4207-2004:Truck frames for railway rolling stock-General rules for design[S].2004.

[4]IIW.Fatigue Design of Welded Joints and Components[S].2003.

[5]Ping-sha DONG.The master S-N curve method,An implementation for fatigue evaluation of welded components in the ASME B&PV CODE,Section VIII,Division 2 and API579-1/ASME FFS-1,Welding Research Council,Inc.USA,2011.

[6]DONG P.A Robust Structural Stress Method for Fatigue Analysis of Offshore/Marine Structures[J].J.of Offshore Mechanics and Arctic Engineering,2005,127(2):68-74.

[7]DONG P.Analysis of Hot Spot Stress and Alternative Structural Stress Methods[J].Proceedings of the 22nd OMAE International Conference,Paper No.OMAE2003-37315,2003,7:8-13.

[8]DONG P.Stresses and Stress Intensities at Notches,A-nomalous Crack Growth Revisited[J].International Journal of Fatigue,2003,25:811-825.