利用载人航天器进行热控涂层舱外搭载试验研究

霍佳婧,白明生,魏传锋,韩海鹰,满广龙

(1.中国空间技术研究院 载人航天总体部,北京 100094;2.北京空间飞行器总体设计部,北京 100094)

0 引言

从20世纪80年代开始,以美国为代表的国外航天发达国家利用其空间专项试验平台和航天飞机进行了大量的空间环境效应飞行试验,用以积累环境效应数据并验证地面模拟试验的结果。其中最具代表性的试验项目为 NASA的长期暴露实验装置(LDEF)及其试验工作。LDEF在轨停留了5.7年(约69个月),经历了半个太阳活动周期,这次飞行试验获得的成果直到现在依然是航天器设计的重要参考资料[2]。

在试验舱上建立具有一定规模的长期暴露平台,并通过多次的出舱太空行走来进行操作,以完成相关试验。由于我国目前技术条件的限制,建立长期暴露平台的条件尚不成熟。本文提出了一种在不影响正常任务、不需要改变飞行器设计的条件下,在前舱门外侧布置搭载试验装置,开展热控涂层暴露试验的方案。

执行交会对接任务的载人航天器在对接前自主飞行,前舱门外表面暴露在空间环境中;对接成功建立组合体后,此时舱门外表面在组合体密封空间内,航天员可实现对搭载试验件的安装、回收等操作。

1 舱外暴露搭载试验

利用航天器(卫星、飞船或航天飞机、空间站)进行的空间科学实验,基本上可分属3大类,即加(充)压(密封)舱内试验、非密封舱内试验、暴露(舱外)试验。随着空间科学研究的深入和载人航天空间探测的发展,暴露试验引起了人们更多的关注和重视。

暴露试验是指把试验装置或试验样品(材料、元器件或设备)放置于航天器的桁架或外表面,使之直接暴露于空间环境之中所进行的各种试验。与密封或非密封舱内试验相比,暴露试验的空间环境既不同于非密封舱内环境(屏蔽),也有别于航天器加压舱的环境(非真空和屏蔽),它包括微重力、高真空、来自太阳及外太空的各种辐射、剧烈的温度变化、等离子体、原子氧、微流星体/空间碎片等等[1]。

可开展的舱外暴露搭载试验主要有:1)空间环境下功能材料性能变化研究;2)空间环境下的航天医学、生物实验和制药研究;3)空间天体物理学研究;4)天文观测;5)空间环境下其他基础研究。下面将重点介绍利用载人航天器开展热控涂层材料的舱外搭载试验。

2 热控涂层直接暴露试验需求分析

运行于低地球轨道的航天器,其表面所使用的热控涂层直接暴露在空间环境下,要经受带电粒子、紫外辐照、原子氧、高真空以及航天器表面释放出的污染物的影响,使太阳吸收比αs增大(红外发射率变化很小或不受影响),从而会影响热控系统的性能。为了保证仪器设备在整个寿命周期中正常工作的温度环境,准确掌握热控涂层在轨性能数据的变化情况对热控设计和热分析至关重要。

目前关于近地轨道卫星热控涂层的性能退化尚没有准确的数据,热设计中通常参考地球同步轨道飞行数据、地面退化试验数据或国外相近涂层的飞行数据。由于空间和地面两种环境的差异、地面模拟试验的误差以及国产涂层与国外涂层之间性能不一致,设计计算选用的有些参数不能准确体现实际在轨的情况,验证在轨环境对热控涂层的影响有着显著的工程意义。

3 热控涂层舱外搭载试验方案

3.1 约束条件

对于执行交会对接任务载人航天器前舱门的搭载试验,有以下几个约束条件。

1)系统约束

① 满足布局设计条件与机械接口条件;

② 对航天器系统无电能供应、测控指令需求;

③ 不需要采取专门的温湿度控制措施,不影响航天器的系统热控方案。

2)交会对接任务约束

① 不影响对接机构动作;

② 不影响敏感器视场,不增加光干扰源;

③ 试验不产生多余物,不得对其他产品造成污染。

3)航天员操作约束

① 不影响舱门的开启和关闭;

② 不需要航天员照料,但航天员可操作。

3.2 总体试验方案

热控涂层搭载试验件共配置2套。A套试验件安装在载人航天器前舱门舷窗外侧,完全暴露在外部空间,该套试验件的平面法线方向与飞行方向一致。试验件随目标飞行器发射和整流罩抛射后,暴露在外部空间;载人飞船与目标飞行器对接后,前舱门外在“神舟”飞船舱内,航天员不需进舱活动即可将该套试验件取下带回密封舱,封装在软包内,并于任务结束后带回地面;在地面进行测试和分析,获取涂层在轨退化等数据。B套试验件用大密封袋封装后装于带有明显标识的试验件软包中,固定在载人航天器密封舱内,以供第二次暴露试验之用。

3.3 搭载试验材料

本次搭载试验中选取的均为载人航天器和卫星常用的热控涂层材料,如表1所示。

表1 热控涂层材料Table 1 Thermal control coating materials for flight experiment

3.4 搭载试验装置

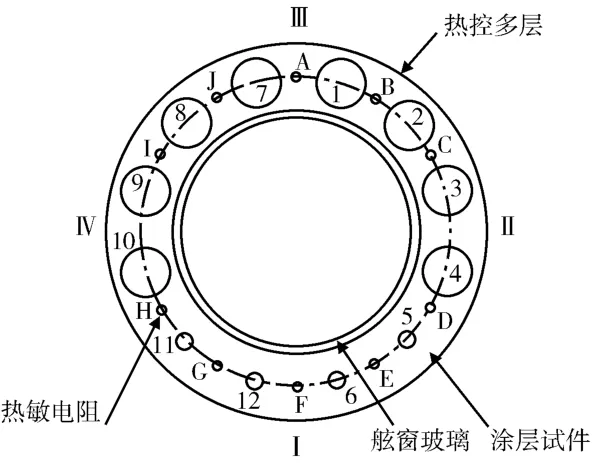

试验件样品有热控多层、涂层试验片和热敏电阻3种,将这3种试验样品布置在舷窗玻璃外沿的舱门多层上,试验装置如图1所示。

热控多层为环状,用尼龙搭扣固定于热控多层上,再用绳索系住,这种方式方便航天员解开;涂层试验片也用尼龙搭扣均匀排布于舱门多层上,并用绳索系住;热敏电阻用黑色硅橡胶粘于热控多层上。

回收后,可分别研究空间环境对热控多层、热控涂层、热敏电阻的影响。涂层试验片材料及其编号见表2,编号也标识在图1中。

图1 搭载试验件构型图Fig.1 The layout of the exposed testing components

表2 涂层试验片及其编号对应表Table 2 The coating material samples and their corresponding serial numbers

3.5 在轨回收操作

以执行至少 2次搭载试验任务为例说明试验件的在轨回收及操作步骤。

1)第一次搭载试验

① A套搭载试验件安装在舱门外侧随载人航天器入轨后,开始舱外暴露搭载试验;

② 待第一次有人交会对接后,组合体飞行期间,航天员进入密封舱,在配合地面完成组合体状态设置后,开始进行A套试验件的回收操作;

③ 航天员解开绳索取下试验件,装入密封袋中,将回收后的试验件固定在飞船返回舱内,并返回至地面。

2)第二次舱外暴露试验

① 第一次有人交会对接期间,完成A套搭载试件的回收后,航天员再将 B套试验件固定于该密封舱舱门外侧,进行拍照,完成第二次舱外暴露试验的准备工作;

② 飞船与目标飞行器分离后,试验件再次暴露在空间环境中;

③ 待第二次有人交会对接时,航天员再次回收B套试验件;

④ 航天员将回收后的试验件固定在飞船返回舱内并返回至地面;

3)对带回地面后的试验件进行外观检查与性能复测,分析三种热控材料的性能受空间环境的影响。

4 搭载试验可行性验证

为验证搭载试验件满足约束条件(3.1节)的情况,安排了以下专项试验。

1)光学特性验证试验

由于交会对接任务的需要,载人航天器表面的各种设备和材料均须进行反射光试验。对搭载试验材料也须安排光学特性验证试验以摸清不同距离、不同光入射角情况下的反射特性,以保证搭载试验件的安装不影响交会对接敏感器的正常工作。

2)工效学验证试验

因搭载试验件需要航天员实施安装、回收操作,在地面安排了搭载试验件操作的工效学验证试验,对航天员操作的可行性进行充分的地面验证。

5 结论

本文提出的利用我国目前载人航天器实现热控涂层的舱外搭载试验方案,其主要特点和应用目标有:

1)搭载试验件的回收可实施性强。常规的舱外搭载试验回收均需要航天员出舱,而本方案是在带对接结构的舱门外侧进行搭载试验,不需要航天员出舱行走即可完成回收、再次安装等操作,不影响交会对接主任务,为开展空间环境效应的研究提供了便利;

2)可实现资源的最大利用。搭载试验充分利用了对接舱门于交会对接前后分别经历空间环境和密闭载人环境这个独特资源优势;

3)搭载试验件一旦成功回收,可在地面对热控涂层、热控多层、热敏电阻进行性能复测与外观检查,从而获得在轨环境对热控涂层影响的第一手数据。

4)本方案可对航天员在轨试验、样品回收操作等技术进行先行验证,为后续空间站的建立开展空间应用积累经验。

(References)

[1]吴汉基, 蒋远大.空间暴露实验: 重要的空间科学实验方法[J].载人航天, 2008(4): 39-44

Wu Hanji, JiangYuanda.Exposed experiment in space environment: a significant method of space research[J].Manned Space Technology, 2008(4): 39-44

[2]Robinson J A, Thumm T L.NASA utilization of the International Space Station and the vision for space exploration[J].Acta Astronautica, 2007, 61: 176-184

[3]Dettmann J, Reitz G.MATROSHKA-the first ESA external payload on the International Space Station[J].Acta Astronautica, 2007, 60: 17-23