虚拟仿真技术在载人航天器总装工艺设计中的应用

黄 垒,刘孟周,邢 帅,卫月娥

(北京卫星环境工程研究所,北京 100094)

0 引言

载人航天器的总装工作是载人航天器研制流程中的重要工作内容,关系航天器的功能、性能指标能否实现。在缺乏行之有效的现代化设计手段时,载人航天器的总装工艺设计一般只能依靠工艺人员的个人经验,在二维图纸与设计文件的基础上进行工艺技术流程设计和工艺规程编制,效率较低且易出现错误,优化程度不高。

虚拟仿真技术是计算机仿真技术与虚拟现实技术相结合的产物,以构建全系统统一完整的虚拟环境为典型特征,并通过虚拟环境集成和控制为数众多的实体。实体在虚拟环境中相互作用,或与虚拟环境作用,表现出客观世界的真实特征[1]。

本文以“天宫一号”目标飞行器的总装工艺设计为背景,阐述了虚拟仿真技术在载人航天器总装工艺设计中的应用。

1 载人航天器总装工艺虚拟仿真原理与应用体系

利用虚拟仿真技术,在载人航天器的总装工艺设计过程中,构造逼真的厂房级虚拟总装环境,在虚拟总装车间中通过数字化总装工装模型、总装工具模型和物流体系模型,对载人航天器的数字样机进行装配过程的模拟,交互式地规划航天器零部件的装配顺序和装配路径。载人航天器的总装工艺虚拟仿真应用体系结构如图1所示。该体系通过碰撞检测、干涉检查、RULA(Rapid Upper Limb Assessment,快速上肢姿态分析)等分析工具对工艺方案的错误以及装配过程中的关键点、风险点和操作难点进行预先识别,并对总装过程进行优化,最终得到合理可行的装配工艺方案。同时,通过在总装现场应用三维虚拟总装操作仿真视频进行示教指导,可有效帮助操作人员正确理解装配工艺,降低由于工艺理解不到位造成装配质量事故发生的概率。

2 载人航天器虚拟总装环境建立

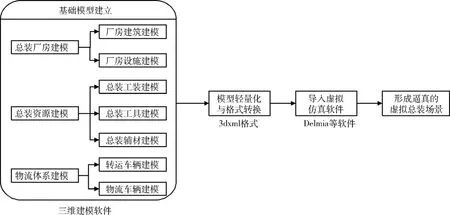

虚拟总装环境的建立是进行载人航天器虚拟总装工艺仿真与分析的基础,是载人航天器虚拟总装执行的主要载体[2]。载人航天器虚拟总装场景的建立流程如图2所示。

图2 载人航天器虚拟总装场景建立流程Fig.2 The buildup process of the manned spacecraft virtual assembly scene

2.1 总装基础建模

载人航天器虚拟总装环境的基础建模工作包括总装厂房建模、总装资源建模和物流体系建模[3]。

2.1.1 总装厂房建模

建立总装厂房及其配套设施的三维数字模型。对于“天宫一号”,需要 1:1的总装厂房环境,包括厂房建筑、天车、工位布局、充放气口等设施的基础建模。

2.1.2 总装资源建模

建立总装现场操作所需的各种地面支持设备、工装工具、辅助材料等的三维模型。该模型的建立是保证载人航天器总装操作环境逼真、有效的前提。对于“天宫一号”而言,包括各种停放架车、吊具、钳工工具包、管路工具、测力工具、检验工具等。

2.1.3 物流体系建模

建立载人航天器总装车间的物料流转体系和产品转运体系。通过两个步骤完成:

1)建立物流体系中的硬件的三维模型,主要是各种工程车辆、转运车辆的模型;

2)按照总装实际情况,规划和指定各种工程车辆、转运车辆及物料等流转路线、行驶路线及载货限制,从而构建出完整的车间内物流体系模型。

2.2 模型轻量化与格式转换

基础模型建立之后,需要进行轻量化和格式转化,目的是在满足总装虚拟仿真需求的前提下,尽可能减少模型的数据量,以保证模型在虚拟环境中被操纵时的响应速度;二是保证总装三维模型能够导入到总装虚拟仿真软件中以建立逼真的总装操作环境。

模型的轻量化和格式转换一般通过两种方式来实现:

1)通过现有的中间数据格式进行;

2)通过开发专用的数据接口进行转换。

前者技术上较为成熟、转换稳定、不易出错。因此,在“天宫一号”的总装虚拟仿真实践中,均采用了 3dxml格式作为模型轻量化和格式转换的中间格式。3dxml格式通过去除特征数据等在虚拟仿真中不需要的信息,并进行数据重构,可将载人航天器原始三维模型数据包大小压缩为原来的1/50以下;且这种格式可为Delmia等多数虚拟仿真软件识别,很好地满足了虚拟仿真的需求。

2.3 构造虚拟总装仿真场景

虚拟总装仿真场景的构造主要通过 5个基本步骤完成:

1)导入总装厂房模型,并建立基础参照坐标系;2)导入总装资源模型,并对每种资源模型的实际总装配置和存放位置进行详细布置;

3)导入物流体系的车辆三维模型,并以静止存放状态将其存放于指定位置;

4)导入载人航天器的产品模型,并根据需要对模型进行适当的调整(如对视域、羽流等进行消隐);

5)根据仿真需求,对虚拟总装环境依据总装实际状态要求进行适当的配置。

3 基于仿真的总装工艺规划

总装工艺规划是指在总装设计要求和设计图纸的基础上,分析载人航天器的舱段结构及总装特点,制定其总装操作的基本顺序和路径,并最终形成产品的总装工艺技术流程和总装工艺分册。工艺人员可以在虚拟总装环境中交互式、可视化地规划载人航天器的总装操作顺序和路径。

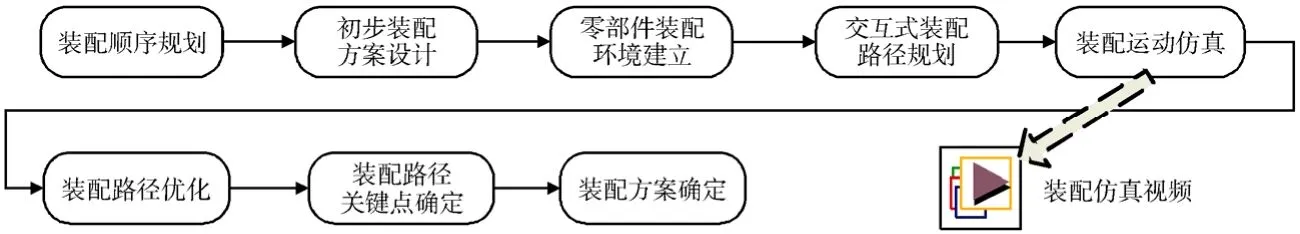

基于仿真的总装工艺规划主要包括装配顺序规划和装配路径规划两项内容。

3.1 装配顺序规划

装配顺序规划是指对载人航天器的总装操作顺序进行规划,确定总装操作的基本流程,是一个相对宏观的过程(见图 3)。利用虚拟总装环境,采用模拟仿真手段,可以有效避免错装、漏装和装配干涉等问题的发生。

图3 基于仿真的载人航天器装配顺序规划的基本流程Fig.3 The basic flow blocks of the manned spacecraft assembly sequence planning

1)在虚拟仿真软件中建立虚拟总装场景。

2)将所需进行装配顺序规划的载人航天器模型导入并建立总装基线。

3)利用PERT图工具交互式地建立该载人航天器的初步装配顺序。可以采用颗粒度由粗至细逐步细化深入的过程:第一步为舱段级,需要进行舱段级的装配顺序规划设计;第二步为区域级,以每一舱段为单位,进行舱段内部区域级的装配顺序规划设计,确定不同区域之间的装配顺序;第三步为象限级,以每一区域为单位,进行区域内部象限层次的装配顺序规划,确定不同象限之间的装配操作顺序;第四步为设备级,进行每一象限的设备之间的装配操作顺序规划设计。

4)依据 PERT图,以虚拟总装环境中的载人航天器数字模型为对象,交互式地进行装配顺序的模拟仿真:首先在产品结构树上设定载人航天器待总装零部件全部隐藏,然后根据总装顺序,逐步将总装设备依次显示。装配顺序模拟仿真过程采用由底向上的顺序,先进行设备级的装配顺序仿真,再进行象限级的装配顺序仿真,然后再依次进行区域级和舱段级的装配顺序仿真。仿真过程中,可以实时看到航天器三维数字样机的装配进程情况,检查其实际装配结果是否符合设计预想。仿真完成之后,可通过模型对象的“反向显隐”功能查看是否有漏装的情况。

5)根据仿真结果再回到 PERT图中对装配顺序进行调整和优化。

3.2 装配路径规划

装配路径规划是指对载人航天器的装配操作的具体实施路径进行规划,确定某一总装操作的基本方法,是一个相对微观的过程。基于仿真的载人航天器装配路径规划的基本流程如图4所示。

图4 基于仿真的载人航天器装配路径规划的基本流程Fig.4 The basic flow blocks of the manned spacecraft assembly path planning based on simulation

载人航天器装配路径规划的实施是以装配顺序规划为基础。具体步骤为:在完成装配顺序的规划设计之后,制定出零部件的初步装配方案,然后在虚拟总装环境中建立该零部件装配的初始环境(装配基线),并通过交互式地操纵待装配零部件向装配目标位置运动,全过程模拟和确认零部件由货架工位至航天器舱段上目标位置的运动路线,及时发现初步装配方案中存在的各种不足,并进行优化和改进,最终确定该零部件合理可行的装配方案。

交互式的装配路径规划是以在虚拟仿真环境中布置路径关键点的形式进行。在路径规划过程中,工艺人员须根据零部件初步装配方案确定若干处“具有决定意义”的路径关键点,同时确定这些关键点处零部件的具体姿态,然后利用虚拟仿真软件通过贝塞尔曲线等方式对路径关键点进行拟合,形成初步的装配路径。依据该路径对零部件的装配运动进行仿真,发现不足后再通过增删、拖拽等方式对路径关键点进行调整,重新进行装配运动仿真,迭代式地得到最终的装配路径和装配方案。

装配路径规划实际上是通过虚拟仿真技术对零部件装配方案的可视化、交互式设计,不是航天器上每一个零部件都需要进行。对于“天宫一号”而言,一般是针对关键工序、大型设备等的装配操作,在制定初步装配方案后再进行装配路径规划,以可视化方式对装配方案进行检验、评判和改进。

4 总装工艺方案仿真分析

总装工艺方案仿真分析是指采用虚拟仿真分析软件对初步制定的总装工艺方案进行全过程或者针对某一重点操作进行模拟仿真,利用相应的分析工具进行定性或者定量的分析,从而预先检验总装工艺方案的合理性和可行性,及时发现其中存在的各种操作风险和干涉环节,并交互式地改进和优化原工艺方案,最终获得合理、可行、优化的总装工艺方案。

4.1 实施可行性分析

总装工艺方案实施可行性分析的目的在于对初步制定的总装实施方案在虚拟仿真环境中进行过程模拟,依靠各种分析工具对装配操作的实施可行性进行检查和评判,并根据分析结果进行改进。

由于载人航天器总装操作环境复杂,零部件装配质量要求高,操作过程中经常出现以下3种情形:

1)零部件装配干涉或者装配空间不足,使得零部件装配无法完成,装配工艺不能实施;

2)由于进度要求等原因,预定的装配技术流程需要进行变更,必须调整零部件的装配顺序;

3)在故障排除环节,需要拆卸某台设备进行技术检查或维修。这些情况下都需要进行非正常状态的装配工艺方案设计,也给工艺人员的工作带来了很大的挑战。预先在虚拟仿真软件中进行载人航天器装配工艺方案的实施可行性分析,可帮助工艺人员提前发现方案中的问题,提高工艺方案的可实施性。

载人航天器工艺方案实施可行性分析主要通过在工艺方案虚拟仿真过程中应用各种虚拟仿真分析工具来实现。常用的虚拟仿真分析工具包括:

1)空间长度和距离测量;

2)碰撞干涉检测,包括静态碰撞干涉检测和动态碰撞干涉检测;

3)剖切面透视检查。

空间长度和距离测量是最为常用的虚拟仿真分析手段,利用其可以对某一零部件与周围环境中其他零部件的最小距离进行检查,也可以对指定的若干个零部件之间的距离进行测算,从而分析该装配方案是否满足零部件的装配要求。

碰撞干涉检测是虚拟仿真中的重要分析手段,静态碰撞干涉检测可以检查载人航天器三维数字样机所有零部件之间是否存在“重叠”现象,即彼此之间是否存在干涉,并能计算出干涉的具体尺寸数值,如图5所示。

图5 载人航天器零部件间静态干涉检测Fig.5 The interference check among the parts and components in the manned spacecraft

而动态碰撞干涉检测能够检查出在零部件装配运动仿真过程中与其运动路径上的其他零部件之间是否存在干涉以及干涉的具体部位和数值。该项工具可以辅助工艺人员检查航天器部组件内部的具体配合情况。

4.2 人机工效学分析

总装工艺方案人机工效学分析的目的在于对初步制定的总装工艺方案在虚拟总装环境中利用数字人体模型对操作过程进行模拟,通过多种分析方法及时判断和发现总装工艺方案存在的人机工效学问题,并加以改进和优化。

载人航天器的总装操作绝大部分需要在密封舱内进行。由于密封舱内狭小、操作环境复杂,操作人员往往很难按照工艺要求实现某一装配操作,从而造成了工艺设计的反复。利用虚拟仿真软件进行工艺方案的人机工效学分析可及时发现工艺方案中存在的操作空间不足、空间可达性不够、操作可视性不佳导致“盲操作”、操作姿势不舒适等问题,从而进行及时的改进,获得可操作性较佳的总装工艺方案。

载人航天器总装工艺方案的人机工效学分析一般在总装工艺过程模拟仿真环节实施,具体的分析内容包括:

1)装配操作可达性及操作空间分析

装配操作可达性及操作空间分析是指对操作人员在操作过程中能否完成预定动作进行空间上的分析,通过数字人体模型的各关节动作设置,模拟实际总装操作过程中操作人员的具体动作和姿态,然后利用上肢活动空间域计算、手部活动域计算等方法判断有关操作能否覆盖目标空间,从而对装配操作空间可行性进行判断。

2)装配操作可视性分析

装配操作可视性分析是指利用生物工程及人体模型数据库,对操作人员在相应操作姿态下的视域进行分析和显示,以此判断操作人员在实际操作过程中会否存在操作盲区。

3)装配操作人体舒适性分析[4]

装配操作人体舒适性分析则是指对操作人员完成某一操作所采用姿势的舒适性进行分析,判断舒适度以及这一姿势所能维持的最长时间,从而对总装工艺方案进行合理的规定。

5 面向现场的装配仿真示教

总装工艺文件是总装操作现场的主要依据文件。传统的总装工艺文件为文本式的总装工艺规程和总装过程执行记录表格,但是这种工艺文件文字的描述往往容易使总装操作人员理解错误或不到位,从而产生各种质量问题[5]。

利用虚拟仿真软件生成装配仿真指导视频文件配合装配操作[6],同时在总装现场建立基于Web和数据库的虚拟装配仿真示教系统,将装配仿真指导视频文件通过该系统在总装操作现场进行演示,并与二维的文本式总装工艺规程进行关联。可以极大地提高操作人员对于工艺文件的理解程度。降低因对工艺文件理解不到位而出现质量问题的概率。

6 总装地面工装的优化设计应用

总装地面工装设备的设计和研制是载人航天器总装工艺工作的重要内容,其研制质量的好坏对于载人航天器总装工艺整体质量的优劣起着非常关键的作用。

载人航天器总装地面工装具有数量繁多、可靠性要求高、结构复杂等特点,尤其是需要在密封舱内使用的工装设备,还需要满足尺寸小、操作轻便灵活、便于装拆、不产生多余物等许多严格的要求,同时,使用过程中还绝对不容许对舱内设备和结构等造成干涉、磕碰、污染等危害。因此,载人航天器总装地面工装的研制一直是载人航天器总装工艺设计的一个难点。

虚拟仿真技术可为载人航天器总装地面工装提供一个虚拟应用环境[7]。在该环境中,工艺人员不仅可以对工装的各组成零部件进行预装配,发现设计环节存在的各种干涉等缺陷,还可以预先对总装工装的各种使用细节进行仿真和模拟,并采用各种仿真分析工具,及时发现工装在应用中的各种薄弱环节,从而改进和优化工装设计方案,提升总装工装的可应用性。

7 结束语

虚拟仿真技术在载人航天器总装工艺设计中的应用可以辅助工艺人员进行基于仿真的总装工艺规划和总装工艺操作过程分析,降低工艺设计过程中对于工艺人员个人经验的依赖,有助于获得合理、优化的总装工艺方案。同时,面向现场的虚拟仿真示教系统的应用降低了工艺文件的理解难度,减少了由于工艺理解不到位而导致的质量问题。总装地面工装的设计中采用虚拟仿真技术,有效提高了总装工装设计的效率和工装研制的质量。

(References)

[1]徐庚保, 曾莲芝, 张永智.数字仿真[J].计算机仿真,2009, 26(9): 1-4

Xu Gengbao, Zeng Lianzhi, Zhang Yongzhi.Digital simulation[J].Computer Simulation, 2009, 26(9): 1-4

[2]周军, 刘战强, 邓建新, 等.生产线虚拟仿真设计研究[J].现代制造工程, 2004 (12): 81-83

Zhou Jun, Liu Zhanqiang, Deng Jianxin, et al.Virtual simulation & design of production line[J].Modern Manufacturing Engineering, 2004(12): 81-83

[3]熊涛, 孙刚, 孟庆义.航天器总装中的数字化工厂技术[J].航空制造技术, 2010(23): 97-100

Xiong Tao, Sun Gang, Meng Qingyi.Digital factory technology of spacecraft final assembly[J].Aeronautical Manufacturing Technology, 2010(23): 97-100

[4]马智, 薛红军, 苏润娥.基于JACK的人体建模与人机工效分析[J].航空计算技术, 2008, 38(1): 97-100

Ma Zhi, Xue Hongjun, Su Run'e.Human-modeling and analysis of ergonomics based on JACK[J].Aeronautical Computing Technique, 2008, 38(1): 97-100

[5]沈学利, 张纪锁.虚拟仿真在煤矿安全培训教育中的应用[J].计算机系统应用, 2010, 19(11): 176-179

Shen Xueli, Zhang Jisuo.Visualized simulation technique in coalmine safety training[J].Computer Systems & Applications, 2010, 19(11): 176-179

[6]孙刚, 熊涛, 夏继霞, 等.在航天器总装过程中应用虚拟装配技术的设想[J].航天器环境工程, 2006, 23(3):158-160

Sun Gang, Xiong Tao, Xia Jixia, et al.A vision of using virtual assembly technology in spacecraft assembly[J].Spacecraft Environment Engineering, 2006, 23(3):158-160

[7]刘莉, 刘建新, 刘笑.航天器总装工艺工作信息化的探索与实践[J].航天制造技术, 2010(5): 52-55

Liu Li, Liu Jianxin, Liu Xiao.Research and practice for spacecraft assembly and integration process based on information technology[J].Aerospace Manufacturing Technology, 2010(5): 52-55