我国煤矿装备制造技术现状与展望

濮 津

(1.中国中煤能源股份有限公司,北京 100011;2.中国煤矿机械装备有限责任公司,北京 100011)

1 前言

我国煤矿综合机械化进程从引进国外先进技术设备起步,经过消化吸收、自主开发、联合研发等不同阶段,先后实现了4次大的转变和突破。

第一次是20世纪70年代,由炮采向以采煤机普采为标志的机械化采煤的转变,为我国煤炭工业走机械化道路奠定了基础。

第二次是在20世纪70年代末至80年代,通过引进吸收,由普采向以综采为标志的新型机械化采煤的转变,实现综合机械化生产的新突破。

第三次是在20世纪90年代,以技贸结合引进刮板机、掘进机、采煤机等关键制造技术为标志,通过消化吸收和再创新,实现了厚煤层年产300万t煤矿装备国产化。

第四次是在21世纪前10年,厚煤层一次采全高、特厚煤层综放开采、超长工作面开采和薄煤层自动化开采等关键技术取得重要突破。

这4次重大转变和突破,为造就今天煤炭工业欣欣向荣的新局面奠定了坚实的基础,为推进煤炭工业结构调整、促进产业优化升级和可持续发展提供了重要保障。

2 我国煤矿装备制造技术发展现状

2.1 煤矿采煤机械化程度大幅提升

进入21世纪以来,我国煤矿装备制造业紧紧抓住煤炭工业健康发展的良好契机,不断取得新进展和新突破,研发制造水平不断提升,重大技术装备国产化进程不断加快,煤机产品整体性能已达到国际20世纪90年代末期水平,有的已经达到或接近目前国际先进水平,基本满足了国内煤炭生产和建设的需要。目前,全国煤矿采煤机械化程度达到75%以上,全国安全高效矿井采煤机械化程度已达到90%以上,综采成套设备保有量达1 200多套,综采工作面数量达600多个,产生了一批年产千万吨工作面,煤炭工业逐步向集约化方向发展[1]。

2.2 高效开采技术与装备取得重大突破

目前,我国普通综采装备已经全部实现国产化,高端综采成套装备国产化率达到60%以上。

4~6 m厚煤层年产600万t综采技术装备、特厚煤层年产800万t综采技术装备先后研制成功,实现了国产化。

特厚煤层大采高综采放顶煤成套装备、薄煤层开采成套装备、年产千万吨综采成套装备完成研制,井下工业性试验进展顺利;国产成套装备在山西矿区创造出日产7.5万t、月产130万t的行业纪录。

煤岩、半煤岩掘进装备全部实现国产化。EBZ318H岩巷掘进机截割功率达到318 kW,在f11的岩石巷中最高日进尺达到5.2 m;EBZ200(A)掘进机在f≤7半煤岩巷道创造了月进尺1 210 m,年进尺上万米的新纪录。

煤矿辅助运输装备向无轨胶轮化发展。框架式支架搬运车最大载重达到80 t。年产400万t以下选煤厂洗选设备已基本国产化;其中,“年产600万t综采成套装备技术”获得了“煤炭工业科技成果特等奖”和“国家科学技术进步二等奖”;“自动化放顶煤关键技术与装备研发及国内外的应用”获得了“国家科学技术进步二等奖”。

2.3 部分产品达到或接近世界先进水平

SGZ1350/3×1600(1500)型成套输送设备为目前世界上槽宽最大、装机功率最大的煤矿输送设备,代表了煤矿井下输送装备最高设计制造水平(见图1)。

图1 SGZ1350/3×1600(1500)型刮板输送机Fig.1 SGZ1350/3 ×1600(1500)size conveyor

ZY17000/33/75D型液压支架支撑高度达7.5 m、工作阻力达17 000 kN,应用了“增压增力复合护帮机构”专利和企业独有的药芯焊丝焊接工艺、高强铸钢等世界领先技术和材料,以及“微间隙配合技术”和“三级复合防片帮装置”(见图2)。

MG1000/2550-GWD型交流电牵引采煤机截割高度7.1 m、装机功率2 550 kW,交流变频调速无链双驱动,滚筒直径 3.6 m,每小时可采原煤6 000 t,年产原煤将达到800万t到1 000万t,有自动调节采煤高度、远程自动化监控、采煤工作面“三机”联动等功能(见图3)。

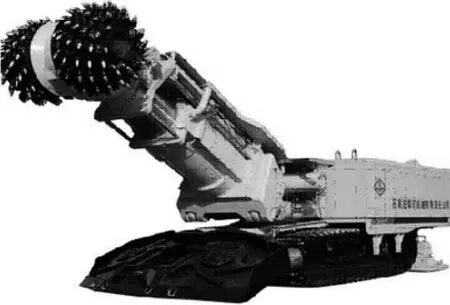

300型数控全自动截割成型岩石掘进机采用计算机控制,整机实现全无线遥控控制,智能成功切割和恒功率切割;该掘进机为国内首创,填补了国内大型横轴岩石掘进机的空白,尤其是国家“863”重点项目遥控关键技术等先进技术的应用,提高了其科技含量(见图4)。

图2 ZY17000/33/75D型液压支架Fig.2 ZY17000/33/75D size support

图3 MG1000/2550-GWD型交流电牵引采煤机Fig.3 MG1000/2550 - GWD size shearer with alternating current traction

图4 300型数控全自动截割成型岩石掘进机Fig.4 300 size digital control completely automatic cutting rock development machine

全自动综采机组和刨煤机组研发成功,正在进行工业性试验。刨煤机组在1.3 m煤层最大日出煤量达到 3 165 t,最高月产5.09 万 t。

2.4 成套装备及单机出口稳定增长

2007年,中国首套放顶煤成套设备及技术成功出口俄罗斯,标志着我国历史上规模最大的煤机出口项目取得了圆满成功。

各类单机产品先后出口到美国、俄罗斯、澳大利亚、印度、土耳其、印度尼西亚、越南、朝鲜等国家。放顶煤支架专利成功转让给DBT公司,成为煤炭机械领域知识产权的首次出口。

2010年,我国煤机出口总量920台(套),价值28 000万元;2011年,中煤装备公司又先后中标印度辛格南尼煤炭公司和印度东部煤炭公司两项大型成套设备供应项目,标的总额达1亿美元,对中国煤机产品拓展海外市场产生了深远影响。

2.5 行业整体制造能力快速提升

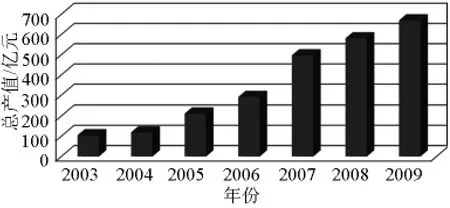

“十一五”期间,全国煤矿装备制造业预计实现工业总产值2 893亿元,较“十五”期间增长了521%;销售收入2 765亿元,较“十五”期间增长了519%。

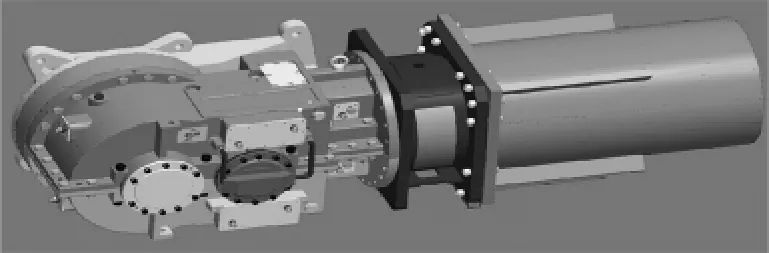

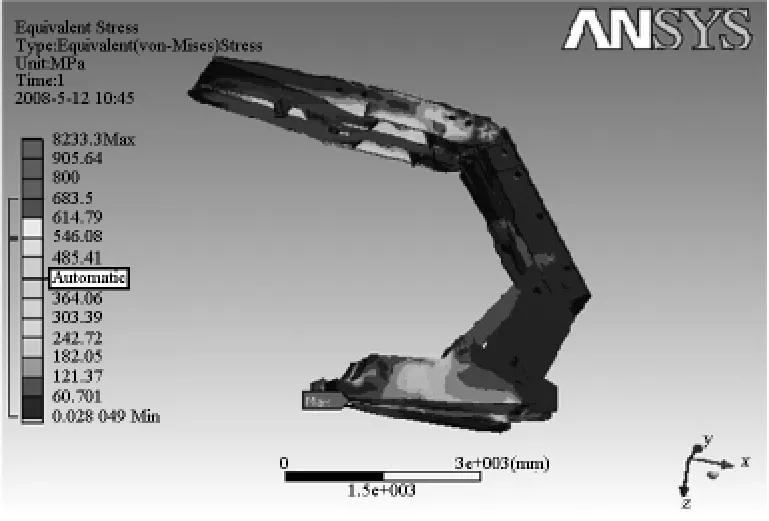

科技创新体系逐步完善。部分企业先后建立起国家级技术中心、博士后科研工作站、院士工作站等研发机构。重点煤机企业的科技投入比率年均达到5%以上。CAD、PROE三维实体设计(见图5)、ANSYS等有限元分析软件(见图6)等设计、研发手段已广泛应用于产品研发,行业唯一一个“国家能源煤矿采掘机械装备研发(实验)中心”落户中煤装备公司,将建造国内首个工矿模拟实验室,以1∶1的比例,直接模拟井下的实际工矿条件,为煤机研发、试验、理论验证提供高水平平台。

图5 刮板输送机减速器PROE模型Fig.5 Retarder PROE model of conveyor

图6 液压支架ANSYS模型受力分析Fig.6 Force analysis of support ANSYS model

行业队伍迅速壮大。截至2010年年底,全国形成煤机装备制造规模的厂家达到800多个,仅中国煤炭机械业协会就有会员单位400多家。其中125家重点企业2010年产值超过800亿元(见图7),60%的企业进行了不同程度的技术改造升级,中国煤机制造业达到了前所未有的繁荣时期。

图7 中国煤矿装备制造业产值情况图Fig.7 Output value of China coal mine equipment manufacturing industry

国际化营销战略有所推进。中煤装备公司收购了国际著名的百年制链企业英国帕森斯公司,标志着中国具备了生产高强度、大规格矿用链条的能力。太原重型机械集团煤机有限公司收购了澳大利亚威利朗沃国际集团公司,在井下柴油运输车、煤层千米定向钻机等产品上占据了优势[2]。

3 存在的主要差距和不足

3.1 技术覆盖面不够

现有技术不能完全适应我国复杂多样性地质条件要求,核心技术还没有完全掌握。薄煤层开采问题没有得到有效解决,难采煤层综采成套装备技术发展迟缓,掘锚平行作业尚未实现,高效采煤过程中的采掘比例失调严重,小型煤矿装备需要进一步开发。

3.2 产品可靠性不高

在工作可靠性和使用寿命等方面,国内产品还明显落后于世界先进水平。采煤机无故障运行时间只是国外产品的60%左右,高端液压支架的控制系统还没有完全掌握,重型刮板输送机整机使用寿命只相当于国外设备的80%左右;采煤机、破碎机、转载机、大型选煤及露天开采装备仍需进口。

3.3 工作面自动化程度低

单机产品的智能化、信息化水平低;成套设备配套性不完善,控制系统、检测系统、自诊断系统与国外产品差距较大。开发力度小、速度慢,在无人开采工作面上还没有取得实质性突破。

3.4 关键元部件不过关

核心元部件在使用寿命和可靠性上与国际先进水平相比存在较大差距,仍选用外国公司产品。如超重型刮板输送机用软启动装备、重型减速器、变频装置,高端支架用大流量安全阀、主控阀及电液控制系统,采煤机用变频器、中央控制器等。

3.5 设计理论研究不深入

产品开发主要是引进、跟踪仿制,缺少创新和自主的知识产权,技术攻关只侧重于结构设计,集成技术研究较少,自主创新能力不高。制造工艺、检测手段落后,材料利用率较低,国内同类产品普遍比国外产品重20%~30%。

3.6 技术标准水平低

产品技术标准水平低,一些国内现行的煤机产品技术标准低于国际同类产品的技术标准,部分标准多年未修订,有的标准仍然沿用20世纪八、九十年代的标准,已不能适应现有产品的技术标准水平。

3.7 知识产权意识淡薄

大部分中低端企业以仿制为主要的产品开发途径,质量管理体系不完善,知识产权意识淡薄,部分企业维权意识不高。

3.8 产品结构不均衡

高端装备研发制造能力不足,整体水平和性能较低,主要指标仍落后世界先进水平5~10年。中低端装备的生产能力无序扩张,产能严重过剩[3]。

4 今后一个时期的形势与展望

4.1 我国煤矿装备制造业面临的形势

4.1.1 国家高度重视

党和国家领导人多次视察煤机企业,极大地鼓舞了全行业职工。随着国家宏观调控政策的深入实施,大煤炭基地建设的加快推进和煤炭集约化程度的逐步提高,煤矿装备制造业较以往集聚了更强大的发展动力,面临着更广阔的发展空间。

4.1.2 国家政策激励

国务院《关于促进煤炭工业健康发展的若干意见》、《关于加快振兴装备制造业的若干意见》、《装备和制造业调整和振兴规划》指明了我国煤矿装备制造业的发展趋势。展望“十二五”前景,煤矿重大技术装备研发和制造能力将进一步提升,高端重型采煤装备国产化进程将进一步提速,重点企业成套化、规模化、集约化特点突出,重点主机产品技术水平接近或超过国际先进水平,逐步形成自主创新能力大幅提高、主要产品优势突出、具有较强国际竞争力的行业体系,煤机产品开始由中国制造向中国创造转变。

4.1.3 市场前景广阔

随着我国国民经济的平稳发展,对能源的需求将不断增加,煤炭工业将继续保持健康发展,预计2015年全国煤炭消费总量将达到38亿~40亿t。当前及今后一段时期,加大煤矿安全整治力度,积极推进煤炭资源整合与小煤矿联合改造,加快大型煤炭基地建设,新建一大批安全高效的现代化煤矿,在我国能源建设中仍然重要而紧迫。

煤炭工业的发展必然带动煤矿装备制造业进一步优化发展。一是新建煤矿带来的煤机需求,“十二五”期间新井建设规模将达到5亿t/a,重点建设15个千万吨级安全高效矿井和15个特大型现代化露天煤矿;二是设备更新改造带来的煤机需求,2004年以来我国煤机销量年均增速30%以上,未来更新换代需求也会保持快速增长;三是机械化程度提高带来的煤机需求,据“十二五”规划,大型煤矿采掘机械化程度达到95%以上;四是煤矿安全保障程度提高带来的设备需求。综合以上需求因素,预计未来5年煤矿对煤机装备的投资将保持13%~15%的高增长率。

4.2 煤矿装备制造技术未来发展趋势

4.2.1 成套化发展趋势

煤机装备市场需求已经不再仅仅局限于专业化装备的制造和加工,生产企业更多地需要具有综合生产配套能力的产品与服务;技术发展将从专业化单一产品生产与销售,向综合研发、设计、生产、成套、服务一体化集成能力提高方向转变,按照系统研发、设计、生产、成套、服务的方式,为用户提供全套解决方案和全套技术与装备。

4.2.2 集成化发展趋势

集成化包括整机的集成和成套装备的集成,是当今煤机装备技术发展的趋势,也是满足用户需求、取得重大突破的一条创新途径。集成化要求加强集成能力建设,不断提升煤机装备成套化制造集成能力水平。集成技术主要包括针对用户需求的全套解决方案、设备的配套技术、可靠性技术、机电一体化技术、整机安装与调试技术、故障诊断与控制技术、设备使用管理与预测性维护技术等的开发与完善。集成化的目标是提高成套装备的配套性、生产效率、可靠性和自动化、信息化程度,完善成套装备控制系统、检测系统、自诊断系统、寿命预估系统等。

4.2.3 自动化、智能化、信息化发展趋势

我国许多大型煤矿装备都体现了相当的制造能力,但独缺与之配套的自动化、智能化成套系统。自动化、智能化成套系统是实现井下无人和少人的关键,是落实“无人则安”理念的关键,是矿井实现安全、高效开采的最有效途径,也是我国煤矿装备制造业升级发展最重要的标志之一。

4.2.4 功能综合多样性发展趋势

煤矿装备在发展的过程中应注意与生产实际的结合、机械设备的人性化设计和工业化设计、机械设备的环保节能性及可持续使用,及时调整发展方向,以适应不同方面的需求,使一台机械设备可以适应多种复杂环境和生产条件。设备功能综合多样是指一台设备实现多项功能。如煤电钻功能与凿岩机械功能的综合、单体液压支柱与顶梁功能的综合等。实现机械设备功能多样,有利于中小煤矿提高机械化水平、节约人力资源、实现安全高效生产。

4.2.5 高可靠性、绿色化发展趋势

运用动态设计技术、高可靠性技术、持续改进的制造工艺关键技术等,保证设计、制造质量和水平,适应不同的采煤工艺,保证开机率和使用寿命。变革设计理念,从单纯产品设计向设备全生命周期设计方向发展,实现设备资源的充分利用,打造绿色煤机产品,推动企业可持续发展[4]。

4.3 我国煤矿装备制造技术“十二五”发展目标

4.3.1 突破安全高效自动化开采瓶颈技术

加快关键技术研发,逐步实现液压支架、刮板输送机、采煤机、皮带输送机、开关、泵站、移动变电站等各单机装备的自动化操作;逐步掌握成套装备系统的联动技术,实现自动化工作面无人值守;从设计、制造、检验、故障诊断等各环节入手,实现系统最优化,提高设备可靠性,大幅提升设备无故障运行时间。

4.3.2 加快煤矿装备制造业的技术转型

推动煤矿装备制造企业由单一的产品设计、制造、提供者,向采煤参与者、设备诊断与质量服务的依托者转变,在产品生命周期内向合作方提供全方位、不同时期的技术服务、问题预测和健康诊断。

4.3.3 积极推行绿色、节能的产品设计理念

综合考虑环境影响和资源消耗的现代制造模式,使产品在整个生命周期中对环境影响最小,资源利用率最高。建立绿色产品形态设计工具平台,优化产品结构设计,提高材料使用率,防止煤矿装备盲目追求大型化方向发展,最大采高上限保持在7 m左右,采煤机最大功率保持3 000 kW,实现煤炭科学生产。广泛在煤矿用动力源方面采用现代节能技术与产品,推广使用新能源无轨胶轮车,保护煤矿井下环境。

4.3.4 努力提升产品设计与制造工艺水平

全面推行 CAD(computer aided design)、CAPP(computer aided process planing)、PDM(product data management)、ERP(enterprise resource planning)等数字化手段,实现从设计到制造的无纸化流程。加强产学研结合,大力选用国际先进的制造工艺技术,提高设计理论水平,促进产品性能、质量、可靠性的大幅提升[5]。

[1]国家发展和改革委员会.煤炭工业发展“十一五”规划[R].2007.

[2]王金华.煤炭科技发展现状及前瞻[J].煤炭企业管理,2004(1):31-34.

[3]褚洁华.煤机装备及煤机企业的现状和发展[J].中国煤炭,2003(2):5-7.

[4]张雅婷.煤机成套成为行业发展必然趋势[J].现代矿业,2009,2(2):141-152.

[5]李贵轩,李新国.振兴我国煤矿机械的机遇和挑战[J].中国煤炭,2003(2):8-10.