钢铁企业压缩空气系统节电潜力及对策研究

周佃民

(上海宝钢股份公司 能源环保部,上海 200941)

1 压缩空气系统节能的必要性

所谓压缩空气系统,顾名思义,即按照一定的质量要求产生、供给与使用压缩空气的系统。压缩空气具有清晰透明、无污染、危险小、易输送等特点[1],主要用于气用传动、风动工具、冷却、仪表、吹扫、干燥、切割及火焰处理等。除了用于仪表的气体需要特殊干燥外,其他则直接供给用户。

压缩空气系统占据工业企业能耗很大比重,约占其全部能耗的10%~35%[2]。对钢铁企业,据粗略估算,约占总用电的5%~15%。因此,作为用电大户,压缩空气系统的节电问题是电力需求侧管理中提高用电效率的重要工作之一。

在我国包括钢铁企业在内的工业企业中,长期以来,压缩空气系统的节能并没有得到应有的重视,近年来伴随着节能减排形势的发展,压缩空气系统中存在的严重能源浪费问题日益得到重视,压缩空气系统的节能正在成为我国一个重要而迫切的研究课题。

如图1所示,压缩空气系统总的投入成本包括三大部分,即设备基本建设成本、设备日常运行维护保养成本(含异常修理)和系统能耗成本。设备基本建设和日常维护保养的成本只占压缩空气设备的整个寿命成本的很小部分,占系统总成本的25%左右。而在通常运行情况下,压缩空气系统运行能耗成本可占到系统寿命总成本的75%,可见压缩空气系统的节能直接关系到企业的生产成本和投资效益,从而影响企业在行业中的竞争力。由此可见,压缩空气系统的能(电)耗问题在整个寿命周期中,必须得到足够的重视。降低压缩空气系统的运行成本势在必行。

图1 寿命周期中空气压缩机投入成本结构图

当前,通过对空气压缩机系统在运行技术和运行管理等方面的优化改进,挖掘节能潜力,降低空气压缩机运行成本[3],压缩空气的节能技术正逐步在工业企业中得到应用。

本文通过国内外的压缩空气使用现状与能耗的比较,针对钢铁企业中压缩空气系统的节能问题,对现有的压缩空气节能技术与潜力进行总结和分析,提出了在钢铁企业压缩空气节能方面的几个重点方向,并对宝钢的压缩空气节能现状及对策进行了阐述。

2 我国压缩空气系统耗电概述

压缩空气系统是用电大户,我国工业压缩机的耗电量在2008年约为2140亿kWh[4],压缩空气用户在气动技术使用中广泛存在效率偏低、浪费严重、欲实施节能也无从下手和缺乏经验等普遍问题。

在压缩空气系统节能的研究和实施上,日本走在世界的前列。文献[4]中提到,在日本,产生0.6~0.9 MPa压缩空气,每立方米平均花费0.02~0.03美元,其中压缩机用电费用占总运行成本的80%~90%。日本压缩空气系统的总耗电量占总生产用电量的10%~20%,达到了每年400亿kWh(注:2006年数据)。从以上数据可以看出,日本GDP与我国相当,压缩空气耗电仅为我国的1/5。尽管两国在用电结构上存在一定差异,从数字上看,我国的压缩空气系统的用电效率尚需大幅度提高。

早在1997年10月,美国就成立了一个全国性的协作组织(Compressed Air Challenge)[5],它整合了压缩空气系统设计、运行和评估等方面的信息,并帮助企业提高压缩空气系统的效率,获得了巨大的经济效益,每年节约大约30亿kWh的电能。

由于各国压缩机的负荷率、使用寿命及工况均不相同,很难对其效率做出一个精确的计算,美国能源部2003年调查报告中给出了空气压缩机负荷的百分比表格可作为参考,如图2所示。

在图2中可以看出,中国平均使用空气压缩机负荷率远远低于发达国家的平均水平,说明我国压缩空气系统普遍存在机组匹配和系统调节方式不合理的问题,呈现出“大马拉小车”、“车马不配套”的现象。此外,系统调节方式落后,大部分机组还是采用机械节流加放散的调节手段[6],其效率比变频调速方式约低30%。

图2 全球各地区平均使用空气压缩机负荷的百分比

这些问题的存在,说明我国在空气压缩机系统的装备水平和运行管理上相对落后,在空气压缩机能源损耗方面的损失相当巨大,同时也表明了我国在空气压缩机节能方面还存在非常巨大的潜力和空间,在这个方面值得付出努力去推动和改进压缩空气系统整体效率的提升。

目前,我国这方面的工作正在启动之中,比如:国家“十一五”十大重点节能工程中就包含电动机系统节能工程这一项。2006年,上海市经济委员会提出的《常用节能技术指导目录》中,涉及压缩空气系统的节能技术就有“提高空气压缩机自身效率”、“空气压缩机中央集中控制系统”、“压力流量控制技术”、“空气压缩机采用变频调速技术”、“压缩空气干燥工艺改进技术”、“压缩空气系统管路优化”和“空气压缩机热回收技术”等多项技术措施[7]。

3 钢铁企业压缩空气系统的使用现状

在钢铁企业中,压缩空气是钢铁生产过程中必不可少的能源介质,使用区域遍布原料、炼铁、炼钢、轧钢等钢铁生产链条的各个环节之中,与生产直接耦合在一起,如果供气中断将给企业正常生产带来重大影响。正因为如此,在钢铁企业中,长期以来,从设计到实际运行,对安全裕度的考虑远超过对运行经济性的考虑,从而带来了大量的能源浪费。近年来,随着节能形势的发展,压缩空气的节能问题才得到逐步重视。

在钢铁企业中,据粗略估算,压缩空气系统耗电约占企业总耗电的5%~15%。压缩空气按照质量主要分为动力普通压缩空气和仪表用气,此外还有少量为炼钢连铸用汽雾冷却压缩空气。

空气压缩机所产出压缩空气经过冷干机处理后将含水量降低至压力露点3~5℃,作为动力(普通)用压缩空气供给用户,或经过冷干机+吸附式干燥机处理后将含水量降低至压力露点-20℃以下,除尘除油至含尘粒度小于5 μm,含尘量小于5 mg/m3,含油量不小于1 mg/m3,作为仪表用压缩空气供给用户。炼钢连铸汽雾冷却用压缩空气对空气的含水量无要求,空气压缩机排气直接供给连铸使用。

在钢铁企业中,从用途来说,压缩空气的主要用途为:烧结气力输送、高炉喷吹、连铸汽雾冷却、转炉底吹、钢带表面吹扫、各种气动仪表阀门、气动电动机、脉冲袋式除尘器等。

4 钢铁企业压缩空气系统节能潜力及对策

压缩空气如同蒸汽、电力一样,作为洁净且容易维持供给的能源介质在钢铁生产上得到广泛的应用,其需求迅速增长。

图3为某钢铁企业空气压缩站装机产气量的趋势图。

图3 1991—2011年空气压缩机产气量变化趋势

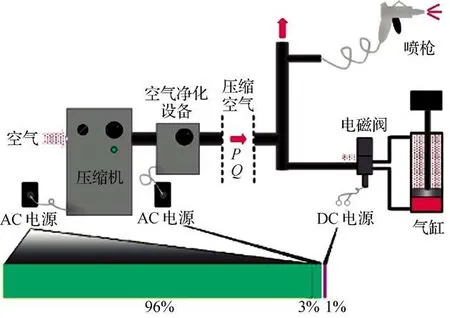

图4为压缩空气系统各部分耗电比例示意图。在压缩空气系统中,主要耗能部分为压缩机的电耗,约占总能耗的96%。

图4 压缩空气系统各部分耗电比例示意图

压缩空气系统的节能,首先在于压缩空气用气的节省,在末端的用气设备上,比如:喷嘴、气缸、喷射器等,减少压缩空气的浪费及低效率使用。这取决于2个方面的问题,一是提高员工的节能责任心,杜绝无效使用;二是根据工艺要求来改进终端用气设备,如:喷嘴等,避免因为终端用气设备的设计不合理而造成气体浪费及需要提高供气压力造成产气单耗上升等问题。以上主要谈到的是“省气”方面的内容,这是整个系统中最大的节能潜力所在。

除了“省气”,在压缩空气系统节能方面,还有以下几个方面的技术:压力流量控制技术、提高空气压缩机自身效率、空气压缩机中央集中控制系统、空气压缩机采用变频调速技术、压缩空气系统管路优化、空气压缩机热回收技术和压缩空气干燥工艺改进技术等。

下面结合钢铁企业现状对压缩空气系统节电潜力及对策进行叙述。

4.1 压缩空气的不正确使用

压缩空气是一种“昂贵”的能源,不正确的使用会带来不必要的能源浪费,主要体现在以下几个方面。

(1)将高压气体供给低压用户使用

如:开路吹扫、喷射(废水处理工艺中的曝气、搅拌)、给水雾化、稀释相运输(除尘灰气力输送)等情况。上述工况所需空气的压力较低,可以考虑采用风机供气,以减少压缩空气在减压过程中造成的能源浪费。

此外,因个别用户需要较高供气压力,或不合理的供气压力要求,会造成空气压缩站提高出口设置压力,从而提高了整体能耗。

(2)将仪表用压缩空气作为普通压缩空气使用

一般来说,钢铁企业仪表气源的要求为:气体露点低于-20℃(工况条件下),含尘粒度小于5 μm,含尘量小于5 mg/m3,含油量不小于1 mg/m3。

仪表用压缩空气一般是通过空气压缩站内冷冻干燥机及吸附干燥机处理后得到的,采用仪表用气供应普通用气的场合则是对能源的浪费。

对于压缩空气的不正常使用的情况,无具体数据,仅根据美国电动机系统挑战项目和中国电动机系统节能的实践经验作为参考,消除不正确使用的原因可达到5%~10%的节能效果。

在这个方面需要建立专业压缩空气用气审计团队与制度,定期对钢铁企业内部各区域压缩空气使用情况进行审计,并提出整改意见。

4.2 压缩空气的泄露

根据相关资料,直径4 mm的小孔在0.6 MPa时压缩空气泄露量为0.98 m3/min,功率损耗约6.5 kW,每个月会浪费大约几千元的电费,由于泄漏而造成的能源浪费相当可观。泄漏问题普遍存在于气缸、电磁阀门、气动阀门、空气处理元件等处。

另外钢铁企业的空气压缩站多数冷干机排水的同时都存在气水混合的情况,也造成不同程度的浪费,更为严重的是现场管理人员远远低估了泄漏造成的损失。应针对冷干机排气存在气水混合的情况,改用先进的不锈钢内胆的气水分离器与液位控制排水器,达到冷干机排水不排气的效果。通过上述改进,同时考虑实际操作情况,估计压缩空气的电耗可降低约3%。

泄露点的监测方法相对简单,对泄露位置的整治可以通过能耗与投资的对比分析来决定是否整改。建议通过制定考核奖惩制度来定期治理。

4.3 压缩空气系统设计优化

在系统优化方面,主要有以下几个部分的内容。

(1)控制系统

螺杆机空气压缩站多数按照压力梯度对空气压缩机进行加载、卸载设置或者人工对空气压缩机进行加载、卸载设置,缺少智能化集控设施及节能控制的手段,造成能源的浪费。新型螺杆机集控器,可设置单压带,使能源效率达到最高,同时通过优化控制,减少空气压缩机的卸载时间,降低能耗。同样,对于离心式空气压缩机,也存在集控系统在优化逻辑上没有设置或设置不合理的情况,从而造成电能浪费。

(2)管网系统

在钢铁企业中,由于不断新增的技改项目,压缩空气的需求量不断增加,而由于压缩空气管网没有改造过,管网的输送压缩空气的能力已不能及时适应变化后的需求情况,压缩空气输送过程中损失较大。

通过对需求量分析,管道设计流速选择,合理的设置管路,可减少压缩空气管路损失,降低能耗。

通过联通管道,调节不同空气压缩站内空气压缩机负荷,减少空载及放散,降低能耗。

(3)空气压缩站设备

采用压缩热干燥机(再生耗气约2%)代替微热再生式干燥机可节省约5%的耗气量,但往往由于压缩热干燥机出口空气露点(含水量)不能稳定,需辅助电加热。采用压缩热干燥机代替微热再生式干燥机存在较大的节能潜力,应尽快推广。

(4)压力流量控制技术

由于用气设备以及用气点很多,用气量随着生产负荷的波动,有时会出现瞬时用气量很大的情况,这通常会造成压缩空气系统管网压力波动很大。所有压缩空气系统都具有保证系统正常运行的最低压力的要求,系统供气压力超过最低压力,那么系统将正常运行,系统供气压力再高则会导致系统耗气量和空气压缩机能耗的增加。为了保证系统供气始终满足所有生产的正常运行,通常企业会抬高整个系统的供气压力,使系统压力波动的最低点在大负荷事件发生时仍然高于系统中最高用气压力设备的压力需求值。这就导致了在其它时段内系统供气压力高于系统实际的压力需求,系统耗气量也随之增加,最终使压缩机能耗增加。

压力流量控制器安装于供气侧(空气压缩站)和用气侧(用气设备)之间,其作用类似于水库出口的水坝。利用其前后的压力差和其上游配备的储气罐存储的一定量的压缩空气,从而保证系统间歇大用气量用户引起的系统压力波动,使系统在供应侧和需求侧之间达到动态平衡的同时,减少系统的放散,使系统耗气量最小。

压力流量控制器可以使压缩空气系统在任何情况下的供气压力保持稳定,通常在±0.01 MPa范围内,而一般压缩空气系统的压力波动范围通常为0.07 MPa,有的甚至超过0.3 MPa,这样可以减少系统人为虚假用气量和系统泄漏量,提高系统储气能力和供气可靠性。

适用于压力波动大的系统,对于用气设备现场无减压控制的系统效果更好。

宝钢热轧2050单元空气压缩站已安装了压力稳定装置,安装该装置后年效益达37.4万元[8]。

4.4 螺杆机变频调节技术

螺杆式空气压缩机一般有2种调节方式,第一种是恒压调节控制方式(节流控制),第二种是加卸载调节方式。前者适用于空气压缩机稳定在大排气量持续供气、气压波动小的工况,后者适用于气量与空气压缩机不匹配的情况。对后者的控制方式,采用变频调节技术较为合适。

螺杆机变频技术是较为成熟的技术,通过变频节能的改造,改变电动机的转速,产气量根据系统压力值进行平滑调节,节能效果明显。

根据宝钢二期焦炉空气压缩站改造的经验,对2台排气量为12.8 m3/min的复盛压缩机公司的有油螺杆空气压缩机进行变频改造,能耗降低约20%,年节电13多万kWh,2年之内即可收回投资。

4.5 空气压缩机润滑油更换

与矿物油相比,合成油牵引系数较低,能够有效降低摩擦副表面间的摩擦,因而产生节能效果。选用合成油不仅能减少空气压缩机因高温引起的积碳、减少润滑故障及非计划停机,同时也能够延长换油周期、减少电能消耗和废油排放。

虽然从购置成本上讲,合成油远高于矿物油,但结合节能效果综合考虑,合成油则有较大的优势。通过将矿物油改为合成油,在宝钢2号彩涂空气压缩站、1420空气压缩站进行试点,已经取得了很好的效果。目前螺杆机能耗降低约4%~5%,离心机能耗降低约1%~2%。

5 宝钢压缩空气系统节能

宝钢的压缩空气系统在各厂区分区域相对独立,主要机型为螺杆式压缩机和离心式压缩机,电动机的总装机容量达到13万kW以上。粗略估算,年用电量至少5亿kWh。

尽管宝钢的压缩空气系统总体运行状况良好,可以基本满足生产用气需要,但是就节能来说,依旧存在较大的潜力。根据笔者调查,目前在不同程度上存在的主要问题如下:①终端用气设备用气优化问题;②压缩空气泄露问题;③空气压缩机老化问题;④空气压缩站备机数设置问题;⑤供气压力与用气压力合理匹配问题;⑥压缩机和管网运行调节模式优化问题;⑦压缩空气系统能源计量考核问题;⑧压缩空气系统的辅助设备配置问题。

上述问题的存在都会对压缩空气系统能耗产生较大影响,但是通过采取一定的技术措施和管理手段可以达到节能降耗的目的。

因此,宝钢压缩空气系统的节能主要从4个层面考虑。

(1)在终端用气设备上“省气”。除了在管理上加强工作人员的节能责任心,避免不合理用气、用气浪费等,还对终端用气设备进行改进,如:喷嘴,提高用气的使用效率等。

(2)机组本身性能的提高。包括压缩机本体优化设计和压缩机系统的变速调节技术以及辅助设备的技术改进,润滑油系统改进等。

(3)压缩空气系统的管网设计、运行参数的匹配以及日常管理和维护。

(4)先进节能技术的使用,比如:压力流量控制技术、空气压缩机集中控制技术和空气压缩机余热回收技术等。

目前,宝钢已经专门组建了压缩空气系统节能团队,通过大量的调研与技术交流,对全厂的压缩空气系统的节能潜力进行梳理,10余个节能改造项目正在形成之中,年节电量将达到2000万kWh以上。

6 结束语

压缩空气系统在工业企业中是能耗大户,在钢铁企业中,更是一种主要的能源介质,广泛使用在钢铁生产的各个环节之中。压缩空气系统耗电约占钢铁企业用电的5%~15%。压缩空气从其成本上讲,是一种“昂贵”的能源。压缩空气系统节能潜力巨大,应该引起国家与企业的足够重视,大力推进压缩空气系统节能工作。

在钢铁企业中,对高耗能(电)的压缩空气系统进行节能改造,提高其运行效率,是一个系统工程。主要包括:提高用气效率,减少浪费与泄露,高效电动机与压缩机的优化匹配,空气压缩机(包括管网)的设计制造技术的提升及空气压缩机调节技术的更新,优化压缩空气运行参数等方面的综合应用。这些方面既有管理问题,也有技术问题,需要进行综合考虑。因此,压缩空气系统的节能是一个长期持续改善的过程,针对具体个案,从各方面考虑,制定综合方案,并加强对能耗指标的统计与考核,以取得切实的节能效果。

[1]贾光政,王宜银,吴根茂.压缩空气动力应用的发展现状及展望[J].中国机械工程,2004,15(13):1190-1194.

[2]蔡茂林.空气压缩机能耗现状及系统节能潜力[J].中国设备工程,2009(7):42-44.

[3]秦宏波,俞增盛,汪国兴,等.压缩空气系统优化技术及其应用[J].上海节能,2005(3):63-65.

[4]Maolin Cai.Power Assessment of Flowing Compressed Air[J].Journal of Fluids Engineering,2006(3):402-405.

[5]Chris Beals,Joseph Ghislain,Henry Kemp,et al.Improving Compressed Air System Performance[M].U.S:Department of Energy,2003.

[6]张业明,蔡茂林.面向压缩机群控制的新型节能智能控制器的研究[J].液压气动与密封,2008(5):14-17.

[7]上海市经济委员会.常用节能技术指导目录[G].上海,2006.

[8]史建华,施建军,陆金标,等.2050热轧管网压力稳定改造[J].能源技术2003,24(6):268-269.