基于在线模糊神经网络建模的开关磁阻电机高性能转矩控制*

姚雪莲, 齐瑞云, 邓智泉, 蔡 骏

(南京航空航天大学自动化学院,江苏南京 210016)

0 引言

开关磁阻电机(Switched Reluctance Motor,SRM)具有结构简单、效率高、工作可靠、低成本、调速性能优越等优点,在航空航天领域极具应用潜力。但由于电机本身的非线性电磁特性,导致转矩脉动以及由其引起的电磁噪声等问题,限制了其在低速、转矩无脉动场合下的应用[1]。可以通过两种方式来减小转矩脉动:(1)优化电机设计;(2)引入先进的控制策略。前者通过合理设置定、转子的极结构与参数来减小转矩脉动,但是该方法对电机的其他性能会产生不利影响;后者通过优化电机的各种控制参数,如供电电压、开通关断角、电流幅值,实现转矩脉动的最小化[2]。本文主要从控制的角度,研究如何通过引入先进建模与控制方法,减小SRM的转矩脉动。

近年来,国内外有不少文献研究了各种抑制转矩脉动的控制方法,其中文献[3]通过 BSpline神经网络在线学习得到优化的相电流波形,对应不同的期望转矩可以自动产生需要的相电流波形,但电流控制仅采用传统的PI控制,对电机参数变化带来的影响非常敏感,不能满足系统鲁棒性能的要求。文献[4]使用B-Spline神经网络同时在线估计转矩和电感,但没有将其应用于控制器设计中。文献[5,7,10]将自适应网络模糊推理系统(Adaptive Nerual Fuzzy in Ferencl System,ANFIS)用于SRM的转矩和电感建模中,但都没有将得到的模型用于SRM闭环控制中。文献[6,8]利用从SRM动态模型仿真中产生的数据来对模糊神经网络进行离线训练,使之学习不同转速和转矩下的优化电流波形;将训练好的RBF网络用于电机的转矩控制中,完成不同转速下,转矩、位置到电流的非线性映射;然后通过瞬时电流跟踪控制使电机电流跟踪参考电流。但该方法没有考虑离线建模的局限性和电机实时运行时可能出现的参数变化、干扰等不确定情况。

本文采用一种间接瞬时转矩控制方法,控制相绕组中的电流来跟踪期望电流。首先应用ANFIS对SRM静态转矩逆模型和磁链模型进行离线学习,然后根据转矩分配函数对各相转矩进行分配,利用基于ANFIS的转矩逆模型求出期望转矩下的SRM期望的相电流。考虑到离线模型的局限性和实时运行时电机中存在的参数变化等不确定因素,通过在线监督学习的方法调整ANFIS转矩逆模型和磁链模型的参数以提高模型的准确性。由于采用的是通过控制相电流跟踪期望电流来实现相转矩跟踪期望转矩的控制方式,则映射转矩、角度和电流三者非线性关系的转矩逆模型的准确性将直接决定控制效果的好坏。通过在线监督的学习算法提高了转矩逆模型的准确性,从而优化了控制性能。基于在线调整的ANFIS磁链模型设计自适应滑模控制器调节SRM相绕组中的实际电流跟踪期望相电流波形,从而实现其高性能转矩控制。

1 SRM瞬时转矩控制策略

常规的瞬时转矩控制策略中,首先由转速闭环调节器得到SRM的总期望转矩,再由转矩分配函数得到各相的期望转矩Tref,经转矩逆模型将各相期望转矩映射为各相期望电流。最后,通过滞环电流控制器或者固定频率的脉宽调制器调节实际相电流跟踪期望的相电流[2,7,11-12]。但是由于SRM磁链的饱和非线性,只有通过非线性电流控制器才能满足高性能转矩控制的要求,滑模变结构控制以其滑动模态对系统摄动和外部扰动不变性的突出优点,使其在传统电机调速系统中的应用日益普遍[9]。

SRM瞬时转矩控制策略包括三级控制子任务[8,11]:首先,确定转矩分配函数;其次,建立转矩逆模型;最后,设计电流控制器。其中转矩逆模型用于根据期望转矩计算出相应的期望相电流,电流控制器用于调节实际相电流跟踪期望相电流。可见转矩逆模型和电流调节器在实现高性能转矩控制中起着主要作用。常规的转矩逆模型建模有两种方法:一种是基于有限元仿真的查表;另一种是基于静态转矩特性的智能建模。这两种方法都未考虑离线模型的局限性和实时运行时电机中存在的参数变化等不确定因素,同时电流控制器的设计也忽略了实际的SRM非线性特性。针对以上两个主要控制子任务存在的问题,本文提出了如图1所示的SRM控制系统结构图。基于在线调整的ANFIS转矩逆模型提高转矩逆模型的建模准确性,以及基于在线调整的ANFIS磁链模型设计自适应滑模控制器,调节SRM相绕组中的实际电流更平稳地跟踪期望相电流波形。

图1 SRM瞬时转矩控制系统原理图

1.1 转矩分配函数的确定

SRM的瞬时转矩为各相产生的瞬时转矩之和。由于换相时瞬时转矩脉动比较严重,需要选择合理的转矩分配函数对各相产生的转矩进行分配,使换相时的瞬时转矩为恒定值,保证各相间转矩平滑过渡。

对三相12/8极SRM,转矩分配函数以45°为周期,满足以下两个条件:

(1)在一个通电周期内,第j相转矩分配函数的数学表达式为

其中:当θ0≤θ≤θ1时,导通相期望转矩按分段函数Fj(θ)逐渐增加,关断相期望转矩按分段函数Fj(θ)逐渐减小,电机总转矩由两相转矩叠加而成,其值为Ttotal;当θ1≤θ≤θ2时,导通相绕组单独导通,转矩恒定为 Ttotal;当 θ2≤θ≤θ3时,情况与θ0≤θ≤θ1时类同。

(2)各相转矩分配函数之和为1。

1.2 基于ANFIS的SRM转矩逆模型及其在线学习

通过转矩分配函数得到各相期望转矩后,需要准确的转矩逆模型用于产生相应的相电流控制指令。基于ANFIS建立由期望转矩和角度到期望电流的转矩逆模型。

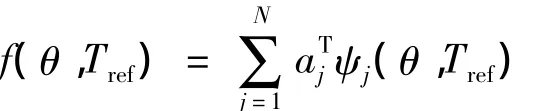

ANFIS网络的输入为θ和Tref,输出为相电流iref,其模糊推理规则的形式如下。

规则 j:如果 θ为Aj并且 Tref为 Bj,则

其中 Aj和 Bj(j=1,2,…,N)为模糊子集,N为模糊规则数。

根据模糊推理的最大输出以及加权平均解模糊化方法得到ANFIS网络的总输出:

式中:pij和 qij分别为 μAj和 μBj的参数。

在离线训练中,初始规则设为49条,初始隶属函数均匀覆盖输入变量的整个论域。训练步长选为 0.01,步长递减速率为 0.9,递增速率为 1.1。图2为离线训练得到的不同期望转矩下模糊神经网络逆模型所对应的相电流波形。

图2 SRM模糊神经网络学习曲线

根据SRM静态转矩特性,利用模糊神经网络可以离线建立转矩逆模型。但SRM静态转矩特性与电机在实际运行中的动态转矩特性存在着一定差异,同时系统的结构和参数在运行中经常是变化的。由于转矩逆模型的建模精度直接决定了SRM转矩控制效果,为提高控制性能,需要对离线训练的转矩逆模型进行在线调整。ANFIS的总输出可写为如下模糊基函数与可调参数的线性组合形式:

其中 aj=[a,a,a]T为模糊神经网络的可调整参数,ψj(θ,Tref)=·[θ,Tref,1]T。可调整参数aj的初始值可以设为离线训练得到的参数值或设为零,通过转矩分配函数得到的期望转矩与实际观测转矩之间的误差来在线不断调整:

式中:η——学习率,η >0;

Tm——实际转矩。

SRM在线建模的原理图如图3所示。

图3 基于在线修正的模糊神经网络训练SRM转矩逆模型

1.3 控制策略

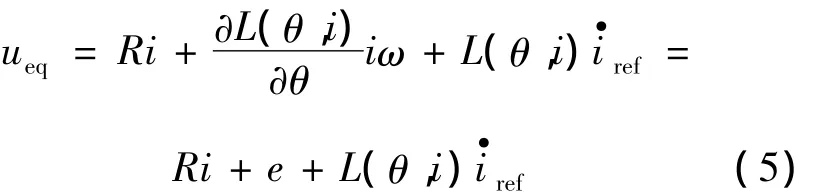

通过转矩逆函数得到期望的相电流后,最后一个任务是设计电流控制器,控制实际相电流跟踪期望相电流。

本文将滑模控制应用于SRM的转矩控制中,以相电流i为状态变量,并定义滑模切换面为s=i- iref。

SRM相绕组的状态方程为

式中:i——相电流,状态变量;

L(θ,i)——电感;

U——绕组端电压,输入控制量;

ω——电机实际转速;

R——相绕组。

通常变结构控制采用常值切换控制,其中的k往往取值过大会引起抖振问题,为减小k以减少系统抖振和能量损耗问题,本文将等效控制和常值切换控制相结合得到滑模控制律:

k sgn(s)——开关控制量,补偿等效控制的误差;

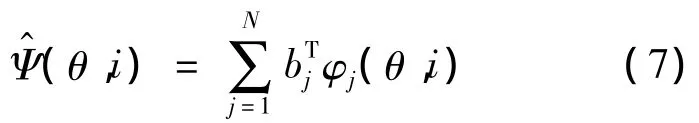

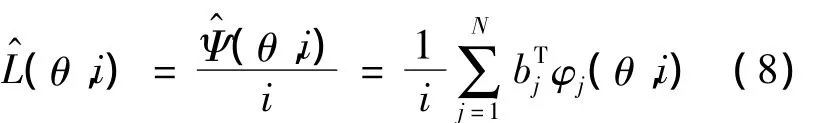

为了得到电感和反电势的估计值,本文首先通过ANFIS建模方法建立磁链的估计模型(θ,i),然后再根据电感和反电势、磁链之间的关系得到(θ,i)和。磁链的ANFIS建模过程与转矩逆模型的建立过程类似,这里仅给出其最终表达式:

其中 bj=[b,b,b]T为模糊神经网络的可调整参数,φj(θ,i)=j·[θ,i,1]T。

根据磁链和电感之间的关系得到电感的估计模型如下:

根据反电势和电感的关系得到反电势的估计模型如下:

同时,考虑到离线模型的局限性,通过磁链的参考值与估计值之间的误差优化磁链的ANFIS模型,从而提高电感估计的精度。参数学习算法如下:

式中:λ——学习率,λ >0;

Ψref(k)——通过积分运算得到的磁链参考值。

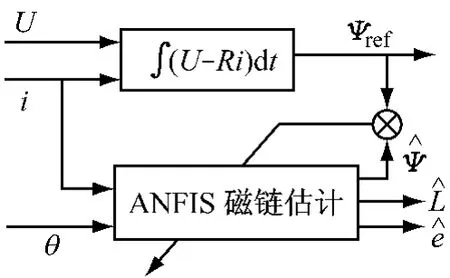

图4为基于模糊神经网络的磁链、电感和反电势在线估计示意图。

图4 模糊神经网络的磁链、电感和反电势估计模型

2 转矩控制仿真结果

本文所采用的训练样机是一台12/8的SRM,其驱动系统的参数如下:Ns=12,Nr=8,J=1.321 3e -4 kg·m2,UDC=270 V,R=0.5 Ω,θon= -1°,θoff=18°。为方便仿真研究,给定总的期望转矩Ttotal=0.4 N·m。转矩逆模型和磁链模型的在线参数学习率分别为η=0.01和λ=0.000 1。滑模控制律中的开关增益 k=100,PWM控制中的载波频率和幅值分别为25 kHz和500 V。

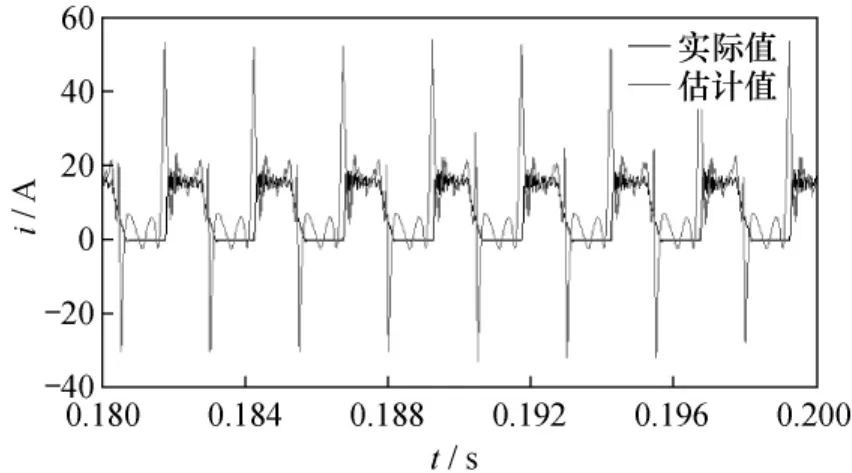

磁链在线建模的仿真结果如图5所示,最初估计的磁链与参考磁链之间的误差较大,但是通过该误差不断在线调节ANFIS模型的参数,从而提高了磁链模型的准确度,从图上可以看出最终估计的磁链与参考磁链之间的误差逐渐减小,具有较好的吻合性。基于静态转矩特性的转矩逆模型输出电流与实测电流比较如图6所示。

图5 磁链在线建模

图6 基于静态转矩特性的转矩逆模型输出电流与实测电流比较

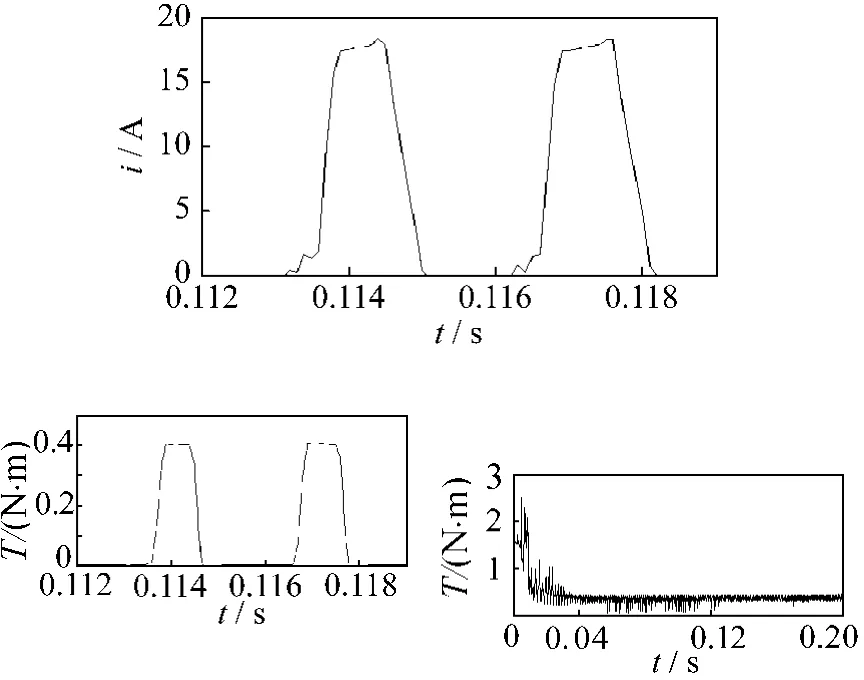

为了体现本文所提控制方法的优越性,通过三种情况的仿真结果进行对比验证:(1)常规的电流滞环控制(见图7);(2)基于离线ANFIS建模的转矩控制(见图8);(3)基于在线ANFIS建模的转矩控制(见图9)。

图7 滞环控制仿真结果

图8 基于模糊神经网络离线建模的转矩控制仿真结果

图9 基于模糊神经网络在线建模的转矩控制仿真结果

从仿真结果可以看出,无论是基于离线AN-FIS建模的转矩控制,还是基于在线ANFIS建模的转矩控制,减小转矩脉动的效果较滞环控制的效果好。这是因为模糊神经网络具有很好的非线性映射能力,并且滑模变结构控制对系统摄动和外部扰动具有不变性。

ANFIS是具有极强非线性映射能力的局部神经网络,多用于已经获得大量用于建模或者希望模型能够跟随大量输入输出数据对的情况下[10],经过学习训练后的ANFIS提取了训练数据的局部特征,训练样本的获取是ANFIS训练的一个很重要的环节,其要求选取的训练样本蕴含的信息准确且具有代表性,从SRM的静态转矩特性曲线可以看出,在定转子对齐位置相转矩均为零,而电流的值不唯一,换而言之,在SRM定转子对齐位置无法得到用于离线训练ANFIS转矩逆模型,代表电机特性的i(T,θ)的输入输出数据对,则在该位置的对非线性模型的逼近程度不够高。从图6可以看出基于静态转矩特性离线训练得到的ANFIS转矩逆模型用于SRM仿真系统时输出的电流与实测波形相比,在该位置就会出现较大的误差,将此逆模型用于电机的实时控制中,所得的控制效果如图8所示,在相电流精确值不确定的点所控制的相转矩也存在一定的波动。

考虑到上述根据静态转矩特性建立转矩逆模型的局限性,本文通过相转矩与实际转矩之间的误差不断在线调整转矩逆模型的参数,以提高逆模型的精度。同时针对实时运行时电机中存在的参数变化等不确定因素,在线调整的ANFIS磁链模型并设计自适应滑模控制器。对比图9和图8可以看出:引入在线调整策略得到的总转矩比未引入时的总转矩平滑,达到了进一步减小转矩脉动的效果。

3 结语

本文基于具有在线修正功能的自适应模糊神经网络离线建立SRM的转矩逆模型,根据转矩分配函数得到优化后的期望转矩对应的期望相电流。基于在线调整的ANFIS磁链模型设计自适应滑模电流控制器,控制相绕组中的电流跟踪期望相电流,使得每一相输出的瞬时转矩接近期望转矩,从而达到减小转矩脉动的目的。

[1]王宏华.开关型磁阻电动机调速控制技术[M].北京:机械工业出版社,1995.

[2]Husain I.Minimization of torque ripple in SRM drives[J].IEEE Trans Industrial Electronics,2002,49(2):28-39.

[3]Lin Z,Reay D S,William B W,et al.Torque ripple reduction in switched reluctance motor drives using B-spline neural networks[J].IEEE Trans Industrial Applications,2006,42(6):1445-1453.

[4]Lin Z,Reay D S,William B W,et al.Online modeling for switched reluctance motors using B-spline neural networks[J].IEEE Trans Industrial Electronics,2007,54(6):3317-3322.

[5]Liang D,Ding W.Modelling and predicting of a switched reluctance motor drive using radial basis function network-based adaptive fuzzy system[J].IET Electr Power Appl,2009,3(3):218-230.

[6]夏长亮,陈自然,李斌.基于RBF神经网络的开关磁阻电机瞬时转矩控制[J].中国电机工程学报,2006,26(19):127-132.

[7]梁得亮,丁文,鱼振民.基于自适应网络模糊推理系统的开关磁阻电机建模方法[J].中国电机工程学报,2008,28(9):86-92.

[8]郑洪涛,蒋静坪.开关磁阻电机高性能转矩控制策略研究[J].电工技术学报,2005(9):24-28.

[9]Shang W,Zhao S,Shen Y,et al.A sliding mode flux-linkage controller with Integral compensation for switched reluctance Motor[J].IEEE Trans Magn,2009,45(9):3322-3328.

[10]丁文,周会军,鱼振民.基于自适应模糊神经网络的开关磁阻电动机建模与仿真[J].中小型电机,2005,32(5):18-22.

[11]张国宏,蒋静坪,葛宝明.减小开关磁阻电动机低速时转矩脉动的新型控制策略[J].中小型电机,1999,26(6):22-26.

[12]杨波,曹家勇,陈幼平,等.一种降低开关磁阻电机转矩脉动的新方法[J].中小型电机,2001,28(4):12-16.