浅谈汽车用PCB环境与可靠性试验

刘 浩

(深圳市崇达电路技术股份有限公司,广东 深圳 518054)

我国汽车电子产业作为全球汽车市场潜力最大的国家之一,2010年中国汽车产业持续保持快速增长态势,全年汽车产量增长超过12.6%,其中轿车在产业中主体地位日益明显。但是相应的大规模汽车电子企业寥寥无几,全国汽车电子企业约1000多家,绝大部分企业规模小,基础薄弱,缺乏技术积累,缺少核心技术,技术标准也相对落后。汽车电子产品多集中在车载电子设备,例如汽车音响、汽车仪表、通信导航设备以及部分半导体电路和器件、传感器、电机等领域。而国外汽车电子巨头如西门子、日本电装、博世、德尔福等均已进入中国市场并全面布局,几乎垄断了核心技术领域,这一切对中国汽车电子产业带来了巨大的挑战。因此打造自主品牌的汽车电子供应链体系,已经成为我国汽车电子产业发展的当务之急。

在汽车产业发展的强劲带动下,汽车电子的发展同时推动汽车用PCB板的需求,在当今世界经济不景气的背景下,中国汽车行业发展速度在全球范围内可谓是一枝独秀,在欧美汽车市场惨淡经营的情况下,又爆出全球汽车销量冠军,汽车巨头丰田的质量问题,在这样的大背景下,中国汽车企业持续保持增长,从而也带动汽车电子行业的发展。目前,电子技术在汽车上的应用日益趋向成熟,无论是发动机系统、还是底盘系统、操作系统、安全系统、信息系统、车内环境系统等都无一例外的采用了新的电子技术产品。在我国汽车行业发展的同时,其相应的配套电子技术产品也在不断的跟新,不断的提高、改进等,这其中也包括印制电路板在各方面的要求(如层数、体积、功能、稳定性等)也越来也高,如表1中的不同层次的印制电路板在各个领域的应用。工作的电子产品,当遇到空调设备的临时停断时,就会使空调间处于高湿的环境之下,会促使了PCB导体图形间的离子迁移(CAF)的品质问题发生。

电路板的环境与可靠性项目至少包含热应力试验、互连电阻测试(温度冲击)、互连电阻测试(耐热油性)、耐湿与绝缘电阻试验、饱合水蒸汽试验(PCT)、不饱合水蒸汽试验(HAST)、吸水性试验、跌落冲击试验、震动冲击试验、燃烧试验、盐雾试验等。由于电路板上的精细的导线发生剥离、镀层分离、孔壁弹开等都是在制造的过程中的材料的内外层发生并且潜伏,等到使用阶段才显露出来。并且大多数都是

表1 不同层次印制电路板在各领域中的应用表

印制电路板作为汽车电子零件装载的基本和关键互连件,其可靠的稳定性也同汽车的质量品质是密切相关的,随着未来汽车电子行业的高速发展,其相应的汽车用PCB板同时也要适应汽车的发展需要,因此汽车用PCB板的高可靠性、高稳定性、高适应性也就成为我们分析研究的主导方向。

1 可靠性

依据JIS术语,可靠性就是“依照项目授予的条件,在规定的期间能够发挥所要求功能的性质”。项目系指可靠性的对象即元件、材料、环境、装置等所有项目。以电路板为例就是在规定的时间内电路板的电气导通和绝缘性正常的发挥功能。印制板在使用中的环境发生变化之下会使其可靠性产生劣化。它的品质故障问题发生,是与环境条件的温度,湿度等有着很密切的关系。例如印制电路板安装在整机产品上,在其工作运行过程中,芯片等要发出很大的热量。如果在冷却过程中其散热措施上的不当,也会造成PCB的一个很热的工作环境。湿度的影响主要是由整机产品的运输、保管、装配等,夏季在空调间进行因为导体与绝缘体的热膨胀系数不匹配、不平衡所发生的。另外印制板的树脂在干燥的环境下显示出较高的绝缘性,但是在潮湿的环境下其绝缘性受到很大的影响。本文主要从连接性测试和绝缘性测试两方面去浅谈电路板的可靠性。

2 连接性的可靠性测试

2.1 镀通孔的热应力试验

(1)测试依据:GJB 362B 3.5.3.4.8.2

试验后进行显微剖切检验,应无分层、镀层裂缝、镀层与导体分离。

(2)测试方法:GJB 362B 4.8.5.8.2

预处理:试样在120 ℃ ~ 150 ℃的烤箱中预处理至少6 h,然后在干燥器的陶瓷平板上冷却至室温(图1、图2)。涂上RMA型焊剂,垂直放置晾干。

焊料成分:Sn63;焊料温度:(287±5)℃;漂锡时间:10S。

测试后进行显微剖切:

图1

图2

(3)失效分析:①选用树脂Tg高的板材,如聚酰亚胺玻璃基板比一般的环氧树脂Tg温度高82 ℃,Z轴热膨胀系数(CTE)接近为环氧树脂的一半。②铜箔延展性:选用伸长率应不小于12%,抗拉强度不小于2.5×104N/cm2的具有良好延展性的铜箔。

2.2 互连电阻测试(温度冲击)

(1)测试依据:GJB 362B-96 3.6.6.2

电阻变化率应小于10%。试验后进行显微剖切检验,应无分层、镀层裂缝、内层铜箔裂缝,无镀层和导体的分离。

(2)测试方法:GJB 362B-96 4.8.6.2

-650-5℃,15+20min;+125+50℃,15+20min;30 min/cycle,100个cycles。

测试第一次和最后一次高温下的电阻。

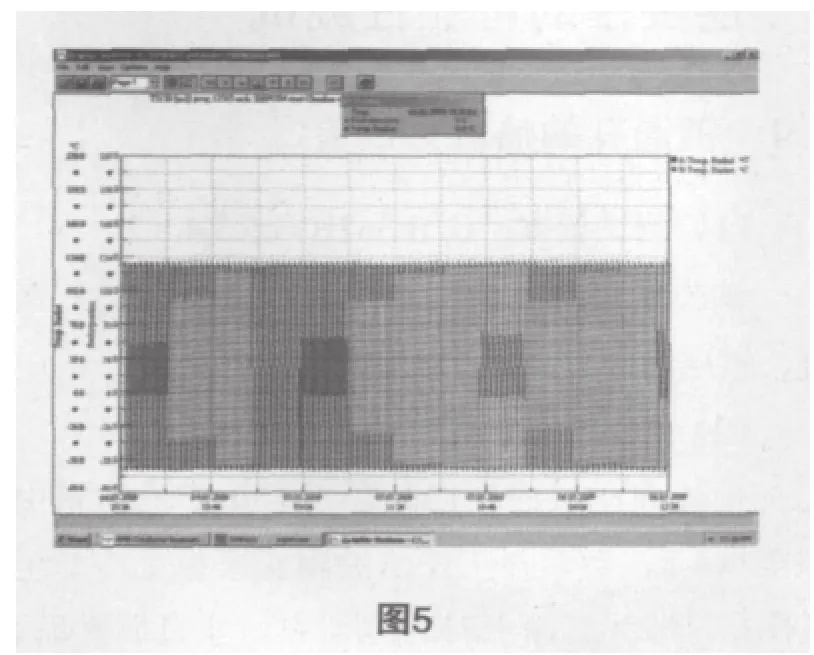

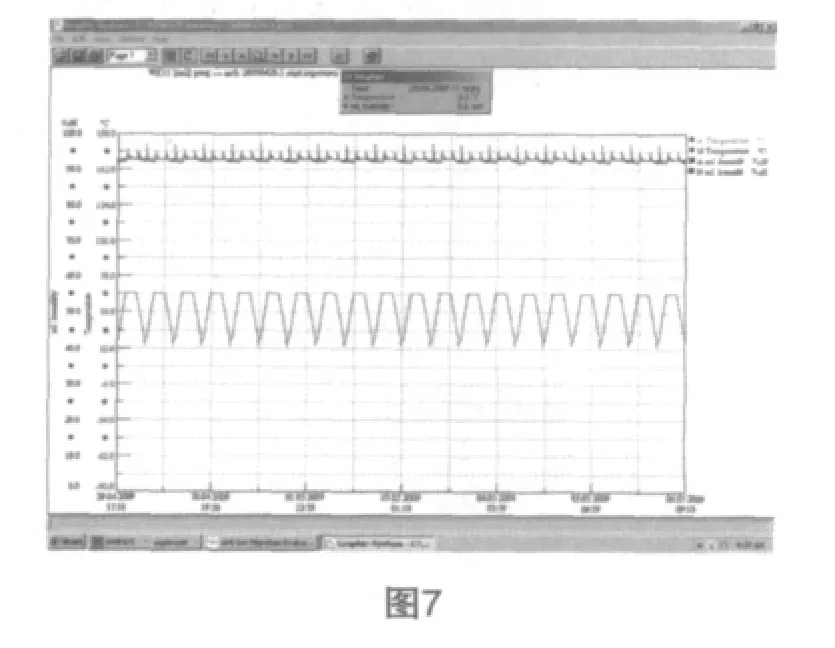

测试曲线如图5。

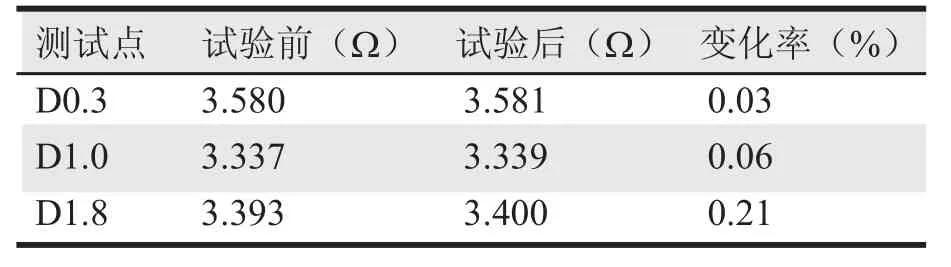

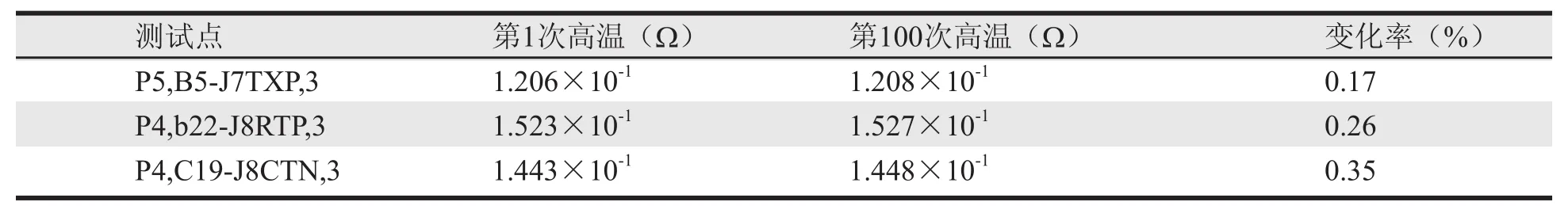

(3)测试结果如表2:

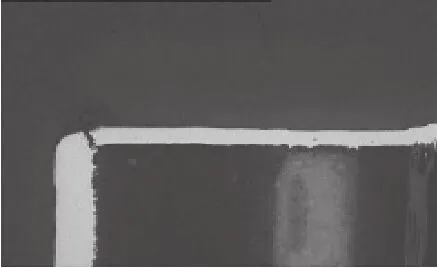

在测试后发现其变化率大于10%,则温度冲击试验后取样进行显微剖切(图3、图4)。

图3

图4

(4)失效分析:①沉铜过程中去钻污未除干净将会导致多层板内层导线与金属化镀层不连通,或连通的可靠性明显下降。②镀层的物理性能如抗张强度、镀层厚度等达不到相关的要求引起的裂缝、连接不良等。

2.3 互连电阻测试(耐热油性)

(1)测试依据: QJ831A-98 3.6.4.9

多层板在温度℃的热油中浸泡10s后,不应出现分层、起泡、白斑、沙眼或破坏;其互连电阻的变化值不应大于浸泡前的10%。

(2)测试方法:QJ832A-98 5.4.8

将试样按5.4.7进行去湿处理后,放入260 ℃ ±5 ℃的热油中(油为高沸点,水溶性易于清洗,如甲级硅油等)浸入s,取出冷却清洗干净,目视检验有无分层、起泡、白斑或破坏,并按5.2进行显微剖切,按5.6.2规定的方法测试互连电阻并计算变化率。

(3)测试后结果如表3:

表3

表2

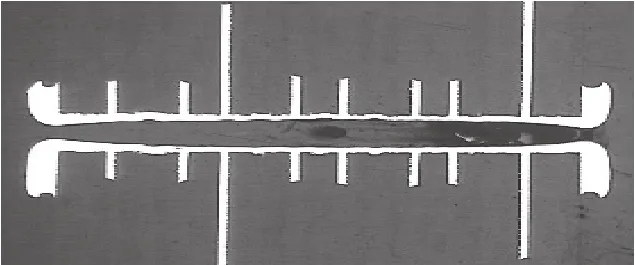

测试后显微剖切:无分层、镀层裂缝、内层铜箔裂缝,无镀层和导体的分离(如图6)。

图6

3 绝缘性的可靠性测试

在对绝缘的可靠性评价的试验方法中,都必须有水份的存在,这样才能创造出一个加湿的试验条件。其中HAST(Highly Accelerated Tempeeratare &humidity Stress Test高加速温度湿度应力试验)试验法是以加速加湿过程为特点的加湿绝缘性能试验方法。PCT(Preessure Cooker Test)试验法,一般称作压力锅蒸煮试验,它是在饱和水蒸气条件下所进行的相当严酷的高湿试验。以上两种实验的条件十分苛刻。目前PCB厂家大多数是采用温和型的温湿度周期性试验法。(一) 耐湿与绝缘电阻试验(耐迁移性)。

(1)测试依据:GJB362B-96 3.6.6.1.1

导体之间的绝缘电阻应不小于500MΩ。试验后目检,起泡、白斑和分层应不使相邻导体间距的减小超过25%。

(2)测试方法:GJB362B-96 4.8.6.1

试验条件:温度范围:25+10-2℃ ~ 65 ℃ ± 2 ℃;相对湿度范围:90%~98%;升降温时间:2.5 h;高温保持时间:3 h;试验周期:16 h;循环数:10;试验电压:100 V ± 10 V。

测试条件:测试电压:500 V ± 10 V;试验后2 h内在室温下进行测试。

测试曲线如图7。

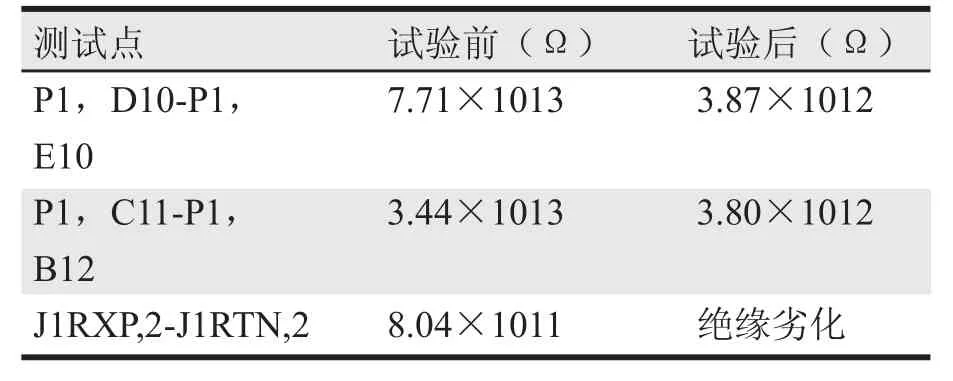

(3)测试后结果如表4。

表4

显微剖切其结果表明发生CAF(Conductive Anodic Filament)阳极性玻纤纱式漏电(图8)。

图8

失效分析:小孔转孔要采用高转速低进刀并应降低偏转,以减少摇摆进而减轻孔壁粗糙而尽可能避免CAF。过度除胶渣将导致玻纤束中超量渗铜(Wicking),此外内芯材与半固化片之间,铜箔与基板材料之间的微细剥离也会导致绝缘性不良离子迁移的发生等。

4 结语

汽车用PCB是汽车电子可靠性保证一重要组成部分,在各方面都是要求很严格的。汽车用PCB的可靠性,主要是连接的可靠性和绝缘的可靠性所构成。它们受到温度、电压、湿度的长期影响,也使得由在PCB制造时的潜在缺陷,创造了转化条件。因此怎样更好的检验我们所生产的高可靠性PCB以及从试验的分析结果对于制程的改善也是我们值得重点研究的方向。

[1]江苏无锡联茂电子科技有限公司. 陈诚. PCB与汽车的发展.

[2]小林正. 电路板与封装技术.