盲孔裂缝的成因与改善

朱兴华

(珠海方正科技多层电路板有限公司,广东 珠海 519175)

1 前言

近年来,随着电子产品的高速发展,轻薄短小和多功能化要求趋势十分明显,作为核心电子元器件之一的印制电路板技术也突飞猛进,具有激光盲孔这一显著特征的高密度互联印制电路板(HDI)技术成为印制电路板(PCB)长期发展的必然趋势,同时多功能化的电子产品对印制电路板的可靠性提出了更高的要求,实现层间互联的激光盲孔的可靠性成为业者关注的重点。

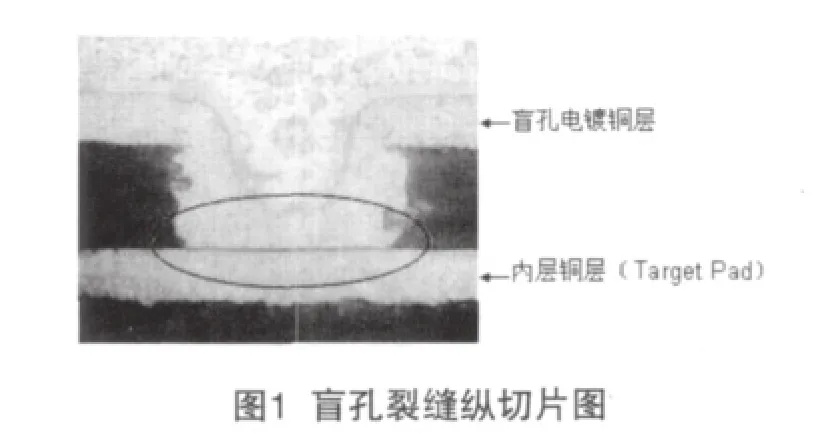

盲孔裂缝是高密度互连印制电路板无铅回焊时最常见的盲孔可靠性问题之一,其影响因素多,原因复杂,在制造过程中不易被检测,业者称之为典型的灰色缺陷,由无铅回焊时介质层热膨胀产生的拉伸力超过盲孔与底部连接盘的结合力导致底部产生裂纹[1]。这类缺陷往往在无铅回焊后进行电性测试时才被发现,常表现为导通性不良,量测时网络电阻增大或开路,在高倍金相显微镜下观察失效网络中的盲孔微切片,可见盲孔电镀的铜层与内层连接盘铜层之间出现微裂纹(如图1)。

在白蓉生老师《失效分析案例判读之7》一文中,通过微切片对焊后盲孔裂缝问题进行了分析[2]。本文从现场实务管理出发,运用DOE正交试验设计方法,对造成盲孔裂缝的影响因子进行实验,找出过程管控要点,从制作过程进行预防。

2 实验条件

2.1 实验设备

实验所用设备有Burkle压机、Hitachi激光钻机、水平除胶线、水平化学沉铜线、垂直连续电镀线等。

2.2 检测设备

实验所用检测设备有切片研磨机、9段无铅回焊机、金相显微镜、万用表等。

2.3 实验材料

2.3.1 实验材料:

(1)S公司中Tg材料(Tg 150 ℃、PN固化、加填料的FR-4材料);

(2)S公司高Tg材料(Tg 170 ℃、PN固化、加填料的FR-4材料)。

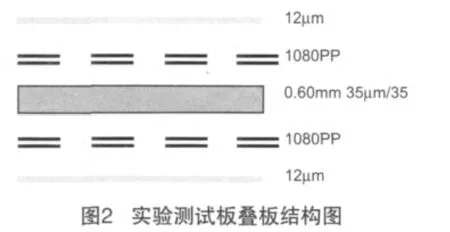

(3)采用上述材料,制作成4层的实验板,叠板结构(如图2)为:12 µm Cu+1080×1+0.6mm1/1+1080×1+12µm Cu。

2.3.2 除胶与沉铜药水:D公司的化学除胶与化学沉铜药水

2.3.3 电镀药水:D公司的盲孔电镀添加剂

2.4 实验测试板

实验测试板采用盲孔互连设计,每块测试板上设计10万个盲孔,每块测试板上设计4个测试样品,每个样品上设计25000个盲孔和2个测试点(图3)。

3 实验设计

3.1 特性要因图与实验因子选择

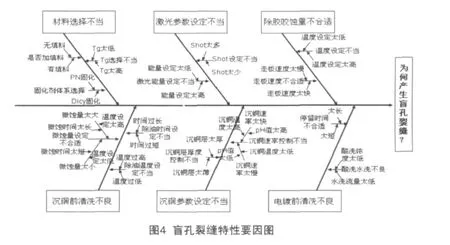

盲孔裂缝的形成原因复杂,涉及的制作流程长,影响因素复杂,为了找到问题的根因,通过头脑风暴,找出所有可能影响的因子,绘制出特性要因图,如图4。

对上述所有可能原因进行理论分析,结合实际生产过程中的经验判断,筛选出最可能因子进行试验(如表1)。

表1 实验因子选择表

3.2 影响因子显著性实验

3.2.1 实验流程

切板 → 内层图形转移 → 棕化 → 压板 → 开窗→ 激光钻孔→ 凹蚀 → 沉铜 → 电镀 → 外层图形转移 → 检测

3.2.2 检测方法

无铅回流3次(Re flow) → 热应力测试(288 ℃×10 s×3次) → 烘烤(200 ℃×1h) → 电阻测试(万用表) → 取电阻变化比较大的盲孔进行切片与显微镜检查。

3.2.3 测试样本量

盲孔裂缝在检验检查时的可探测度低,根据最小样本量计算方法并给予适当放大,本次实验的样本量选取为:每个试验取两块板,测试20个单元的电阻值,制作并观察10个盲孔切片。

3.2.4 实验设计

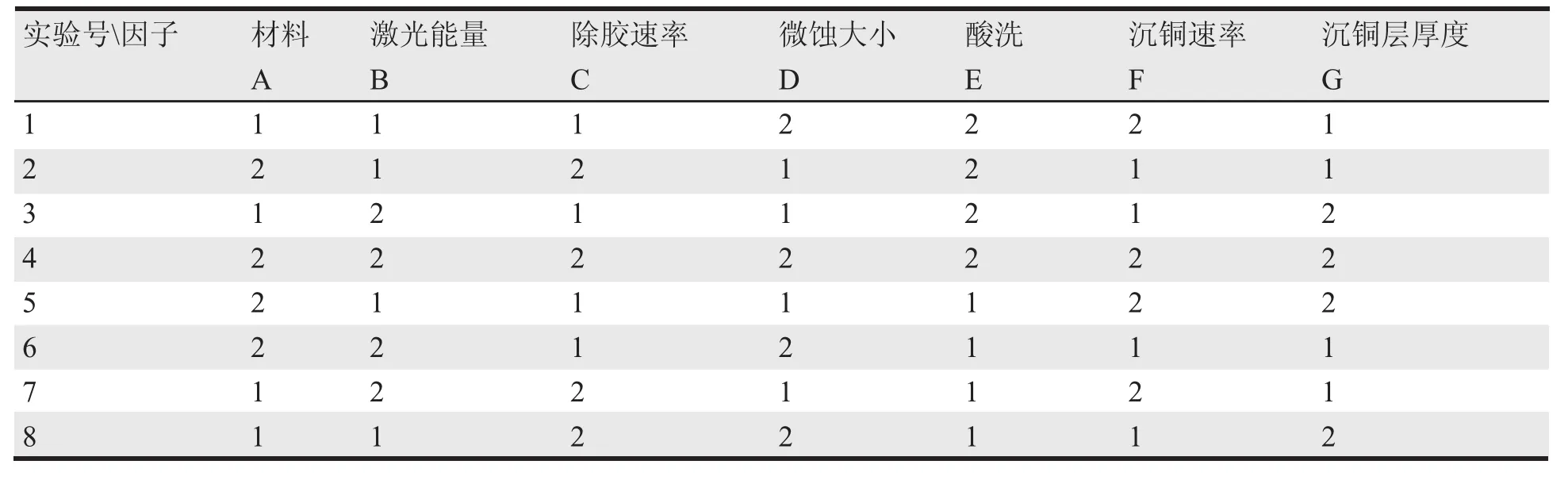

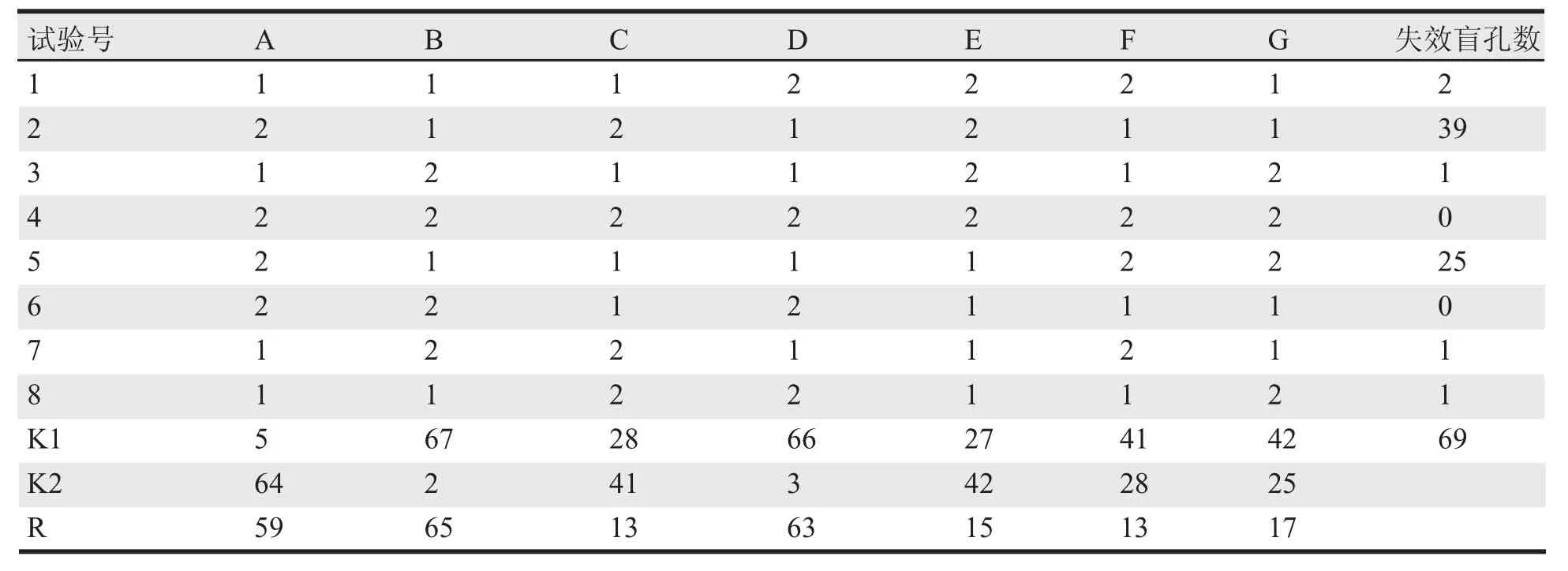

本次实验采用L827正交表(如表2),所取各因子间在理论上不存在显著的相互作用。因此,本次实验不考虑因子间的相互作用。

3.2.5 实验因子水平说明

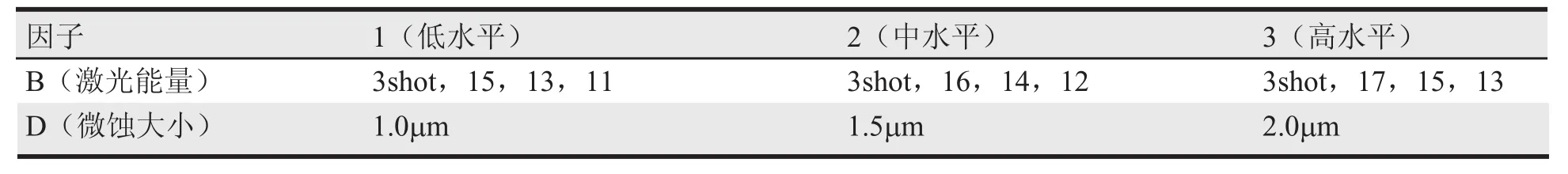

根据实际生产经验,各实验因子水平选取如表3。

3.2.6 实验结果

按照上述样本量取样要求进行检测,统计各组实验发生盲孔裂缝的盲孔个数,如表4。

3.2.7 数据分析

3.2.7.1 极差分析

对各组实验检测出的盲孔失效个数进行极差分析(如表5),分析结果显示,各因子的显著性顺序为:显著性B1(激光能量)> D1(沉铜前微蚀大小)> A2(材料)。

表2 L827正交表

表3 实验因子水平表

表4 影响因子显著性实验结果数据表

表5 失效盲孔数的极差分析表

3.2.7.2 方差分析

对各组实验的盲孔失效数进行方差分析如表6,分析结果显示,B(激光能量)、D(微蚀大小)、A(材料)是造成盲孔裂缝的显著因子。

3.2.8 实验结论

由上述极差分析和方差分析的结果可知,激光能量(B)、沉铜前微蚀大小(D)和材料(A)是造成盲孔裂缝的显著因子。极差分析显示高Tg材料对盲孔裂缝的影响显著,而在实际量产时采用的是中Tg材料,因此在后文的最佳参数实验时,不再考虑此因子。

3.3 最佳参数实验

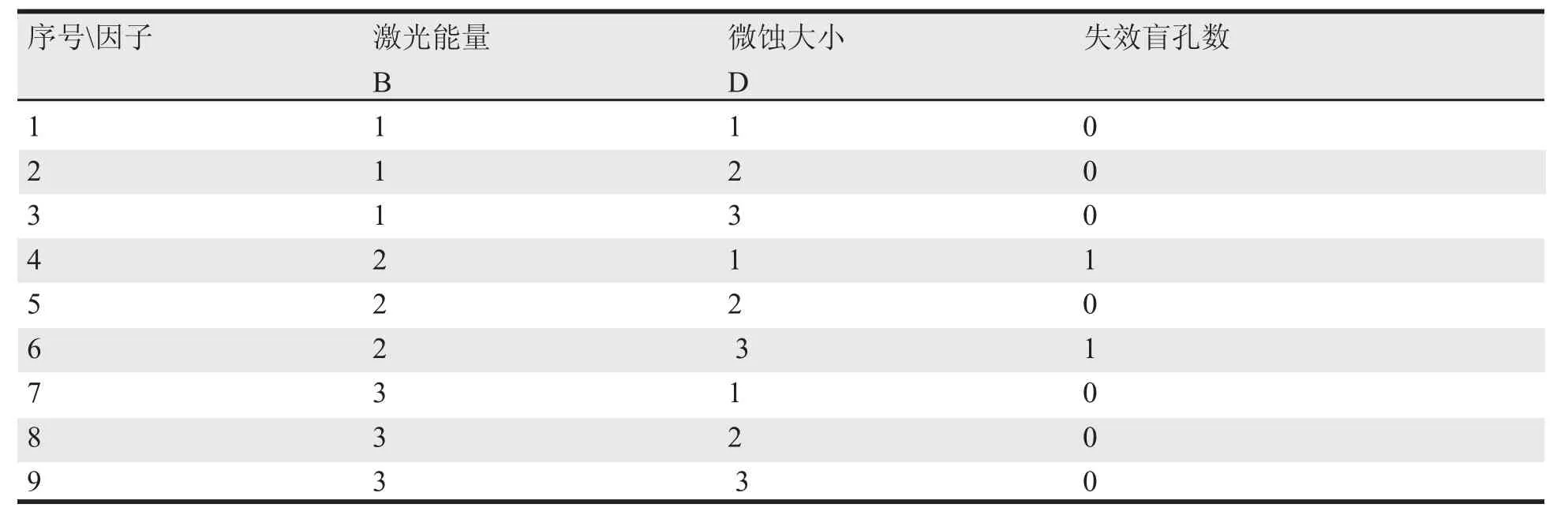

3.3.1 实验设计与实验结果

表6 影响因子显著性实验方差分析表

由显著因子实验结果可知,激光能量和沉铜前微蚀大小是盲孔裂缝的显著影响因素,理论分析两因子间的相互作用不明显。因此最佳参数实验采用L932正交表,实验流程、检测方法、样本量选取与显著因子实验时相同,实验因子水平如表7,正交表和实验结果如表8。

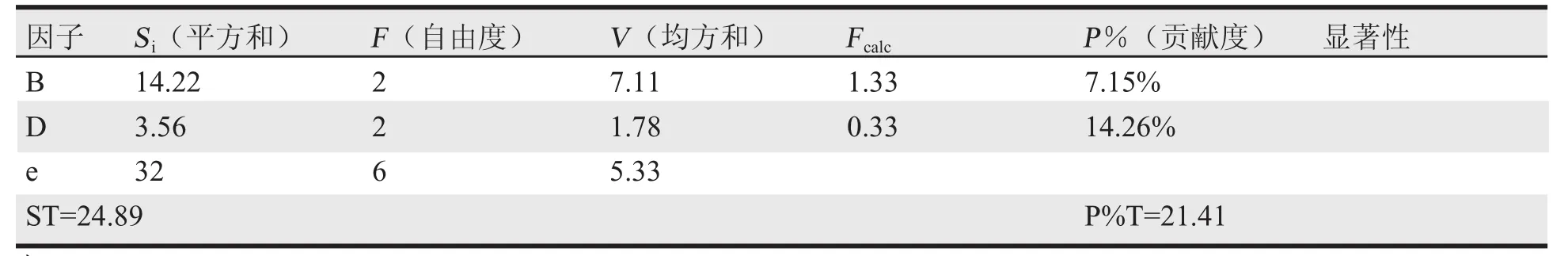

3.3.2 实验数据方差分析

对各组实验的盲孔失效数进行方差分析如表9,分析结果显示,按照此水平实验,B(激光能量)、D(微蚀大小)因子的影响不显著,即为解决盲孔裂缝的最佳参数。

4 结论

实验表明,激光钻孔的能量设定和沉铜前微蚀大小的控制是导致高密度互联印制电路板(HDI)盲孔裂缝的显著因子,同时验证了可预防问题产生的最佳生产参数,文章所用实验和检测方法可有效的发现问题,可供同行业者参考。

表7 最佳参数实验因子水平表

表8 最佳参数实验正交表

表9 最佳参数实验数据方差分析表

[1]林旭荣. 盲孔的失效模式分析及质量控制, 2007年CPCA秋季论坛论文集.

[2]白容生. 失效分析案例判读之7, 2010 PCB产业发展和企业管理论坛资料.