1 000 MW机组变负荷运行经济性比较分析

包劲松,孙永平

(浙江省电力试验研究院,杭州 310014)

浙江省新投产由上海汽轮机有限公司与德国西门子公司合作生产的8台超超临界1 000 MW汽轮发电机组,经过严格的热力性能考核试验,结果表明其热力性能均达到了合同保证值[1]。以A厂和B厂两台超超临界1 000 MW机组为试点,采用高精度试验仪器进行了循环效率试验,并根据试验结果对两台机组的实际变负荷运行经济性能进行比较和分析。

1 汽机热耗率比较分析

图1为两台1 000 MW机组变负荷运行时经可控参数修正后的汽机热耗率随负荷变化趋势曲线。比较可知,A厂机组在负荷从1 000 MW下降至500 MW的过程中,汽机修正后热耗率从约7 400 kJ/kWh上升至约7 750 kJ/kWh,上升幅度4.7%。B厂机组在同样的负荷下降区段,汽机修正后热耗率从约7 400 kJ/kWh上升至约7 910 kJ/kWh,上升幅度6.9%,比A厂机组高2.2个百分点。由此可见,虽然同为上汽-西门子产品,1 000 MW工况的汽机热耗率也基本一致,但500 MW工况下B厂汽机热耗率却比A厂机组偏高约2%,反映出A厂汽轮机在降负荷运行过程中的热耗率上升幅度较小,具有较好的变负荷运行性能。分析原因,主要是两厂的汽轮机设计背压不同以及实际运行的再热汽温存在明显差异造成的。

图1 变负荷运行修正后发电热耗率

与多数沿海电厂一样,A厂1 000 MW机组凝汽器采用海水开式循环冷却,而B厂1 000 MW机组出于保护海洋生态环境的需求,凝汽器冷却方式为海水冷却塔闭式循环冷却,汽轮机设计背压为6.2 kPa,比A厂的4.9 kPa设计值高1.3 kPa。根据两厂1 000 MW汽轮机性能考核试验同期进行的背压对机组出力、热耗影响特性试验(即变背压试验)结果,背压平均每变化1 kPa,影响出力约6 MW,对应500 MW工况,影响出力、热耗约1.2%。由此可估算出500 MW工况下,由于机组背压的差异导致B厂机组发电热耗比A厂机组高1.5%左右。

此外,由于锅炉实际运行状况所限,B厂1 000 MW机组部分负荷工况运行时再热汽温难以达到设计值,通常在570℃左右,因此试验结果计算时将再热汽温修正至该值,从而造成了B厂机组发电热耗比A厂高约0.5%。

2 锅炉效率比较分析

试验得出两台机组变负荷工况修正后锅炉效率的变化趋势如图2所示,两厂机组额定1 000 MW工况下修正后锅炉效率均为约94.2%,500 MW工况下B厂锅炉修正后效率约为93.7%,A厂锅炉效率接近94%,略高于B厂。两厂机组最高锅炉效率均出现在800 MW负荷区,修正值为94.4%。整个调峰负荷区间,B厂锅炉修正后效率为93.7%~94.4%,A厂锅炉效率为94.0%~94.4%。由此可见,负荷变化时的锅炉效率变化对机组整体运行经济性的影响并不明显。

图2 变负荷运行修正后锅炉效率

3 发电煤耗比较分析

图3为A,B两厂1 000 MW机组变负荷过程中修正后发电煤耗率变化曲线。与图1的汽机热耗率变化规律相比,由于锅炉效率不同的影响,B厂机组在整个调峰负荷段的发电煤耗率均高于A厂。B厂机组在负荷从1 000 MW下降至500 MW的过程中,修正后发电煤耗率自约271 g/kWh上升至约291 g/kWh,增量为20 g/kWh,而A厂机组在同样负荷下降区段,修正后发电煤耗率增加约14 g/kWh。由此反映出A厂机组由于汽机、锅炉运行效率较高,其在各负荷段的发电效率均要优于B厂机组。

图3 变负荷运行修正后发电煤耗

4 厂用电率比较分析

图4给出了两台机组的厂用电率随负荷变化趋势曲线。在单台循泵投运情况下,B厂机组在负荷从1 000 MW下降至500 MW的过程中,厂用电率从3.9%上升至5.9%,增量约2个百分点。A厂机组在相应负荷区间内,厂用电率从3.8%上升至5.3%,增量约1.5个百分点,平均比B厂机组低0.4~0.5个百分点。造成B厂机组厂用电率偏高的主要原因是:B厂机组的凝汽器采用海水冷却塔冷却,循泵扬程需求较大,使得B厂机组单台循环水泵的功耗比A厂机组高约2 000 kW,在500 MW~1 000 MW负荷范围内平均影响厂用电率近0.3个百分点。

图4 变负荷运行厂用电率(单循泵)

值得注意的是,由于两厂机组试验时正值冬季,循环水温较低,循泵仅投运1台,其它辅机的耗电量也相对较少,机组厂用电率相对全年平均水平较低。随着季节变换,海水温度逐步升高,机组厂用电率也将有所上升,因此两厂机组在低负荷工况的厂用电率差异将会进一步增大。

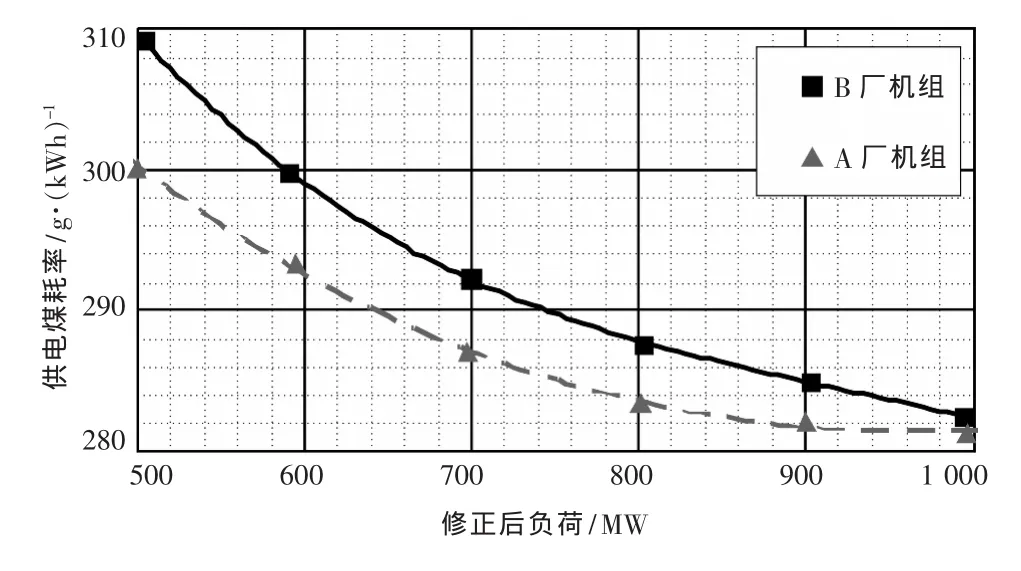

5 供电煤耗比较分析

A,B两厂1 000 MW机组修正后供电煤耗率的变化曲线如图5所示。在机组负荷从1 000 MW下降至500 MW的过程中,B厂机组修正后供电煤耗率从约282 g/kWh上升至309 g/kWh,增加27 g/kWh,相对增量9.6%。低负荷 区域煤耗变化率相对较大,主要是厂用电率明显上升所致。A厂机组在相同负荷变化范围的修正后供电煤耗率从约281 g/kWh上升至约300 g/kWh,增加19 g/kWh,相对增量为6.8%。

尽管A,B两厂机组在额定负荷工况的供电煤耗率较为接近,但在降负荷运行过程中,受汽机热耗较高、锅炉效率略低和厂用电率较高等因素的共同影响,使得B厂机组在500 MW负荷工况的供电煤耗率比A厂机组偏高约9 g/kWh,相对幅度为3%。从机组供电煤耗率这项整机运行经济指标的差异可以看出,A厂机组变负荷运行的经济性好于B厂。

图5 变负荷运行修正后供电煤耗

6 结论

尽管是同一类型的1 000 MW超超临界机组,满负荷运行工况的性能水平也基本相当,但由于设计条件和设备状况的差异,两台机组的实际变负荷运行经济性存在着明显差异。相对于海水开式循环冷却的机组而言,配置冷却塔的机组由于循环水温度的上升使机组运行背压相应上升,同时循环水泵功耗的增加又提高了厂用电率,两项因素均对机组整体运行经济性能造成了不利影响,使机组低负荷运行阶段的运行效率下降幅度加剧。因此,在开展同类型机组的运行经济性能比较和评价时,应客观考虑设计条件等方面的差异。

配置海水冷却塔的机组在设计条件不利情况下,应针对不同季节开展冷端优化试验,并制订相应的机组冷端优化运行措施,如合理安排循环水泵运行方式,尽力改善冷端设备的运行状况,最大程度地发挥高参数先进机组的性能优势。

[1]N1000-26.25/600/600型1 000 MW超超临界中间再热凝汽式汽轮机热力特性数据[R].上海:上海电气电站设备有限公司上海汽轮机厂.

[2]中国国家质量监督检验检疫总局.GB/T 8117.2-2008汽轮机热力性能验收试验规程[S].北京:中国标准出版社.2008.