循环载荷应力比对微动疲劳特性的影响

苏 彬,邢海军,赵颖娣,俞新宇,孙伟明,

(1.浙江工业大学 机械工程学院,浙江 杭州 310032;2.浙江工业大学 军工装备技术研究院,浙江 杭州 310032)

微动疲劳是指构件在有微动磨损时的疲劳强度和疲劳寿命问题.微动磨损是指两个构件在接触表面上因有很小的、反复的相对滑动,造成对构件表面的机械损伤[1].微动疲劳广泛存在于各类工程机械和结构中,是一些关键零部件失效的主要原因,因此研究微动疲劳机理具有重要意义.先前的学者从微动滑移幅、接触压力、循环应力、载荷频率、环境介质等多方面作了大量的研究[2-6].在轴向循环载荷的研究方面,大部分集中在应力比为零的情况,而对于循环载荷应力比对微动疲劳特性影响的研究却还很少.笔者通过实验以柱面—平面接触形式研究了循环载荷应力比对45号钢微动疲劳特性的影响,确定了各应力比循环载荷下应力幅对微动疲劳寿命的影响,并对裂纹位置及断裂特征作了分析.

1 实验条件与方法

实验试样采用45号钢棒材制成,调质处理,屈服强度和抗拉强度分别为378 MPa和637 MPa.其主要力学性能如表1所示.

表1 实验用45号钢常规力学性能Table 1 Conventional mechanics characteristics of 45 carbon steel in the experiment

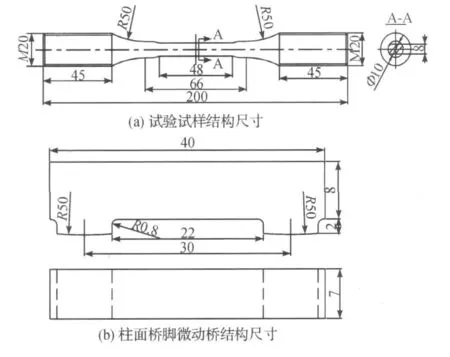

实验试样与微动桥结构尺寸如图1所示.根据实验所需,实验试样标距处加工成两个长为48 mm,宽为6 mm的对称平面.微动桥采用同种材料45号钢,桥脚接触面加工成半径50 mm的圆柱面,宽度为7 mm,略大于试样标距处平面宽度.

图1 微动疲劳试样与微动桥结构尺寸Fig.1 Dimensions of fretting fatigue specimen and fretting pads

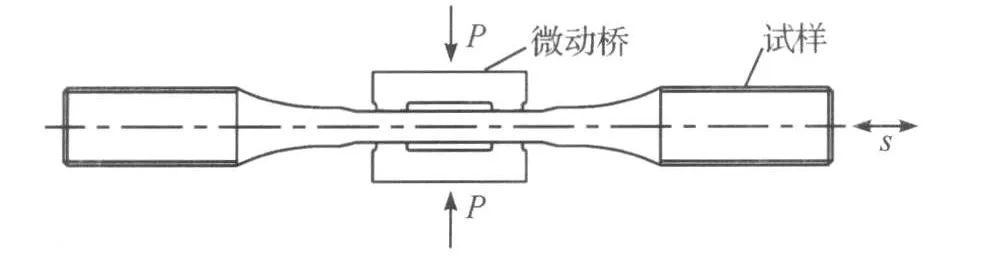

图2为微动模型示意图,两个微动桥通过一定的垂直载荷P对称的夹在试样两侧平面上,形成柱面—平面接触.试样轴向加载循环载荷S,使之产生弹性伸长与恢复,从而在微动桥桥脚与试样之间产生微动作用.

图2 微动模型示意图Fig.2 Configuration of fretting model

柱面—平面接触形式可用Hertz接触理论描述其接触状况,因此也是近些年来微动疲劳研究采用的主要接触形式[7].

试验装配结构如图3所示.微动桥上的垂直载荷P由加载螺钉通过环形加载钢圈施加.微动桥桥体下表面中央贴应变片,从而通过测量其应变值来定量控制垂直载荷P的大小,实验前标定垂直载荷P与应变片应变值的关系.

图3 微动疲劳试验装配结构实图Fig.3 Assembling structure of fretting fatigue test

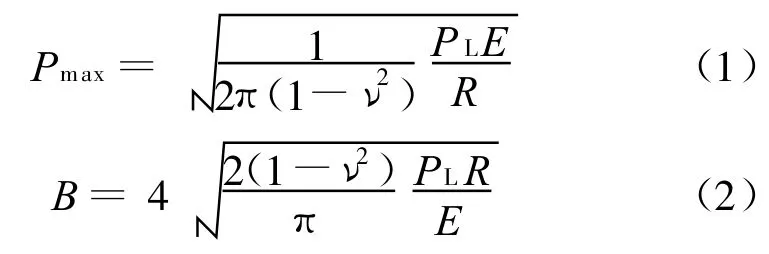

微动疲劳试验在岛津微机控制电液伺服静动态材料试验机EHFED250-40L上完成.微动桥上的垂直载荷P为2 000 N,根据 Hertz接触理论,有

式中:Pmax为最大接触应力,MPa;E为弹性模量,E=2.1×105MPa;v为泊松比,v=0.3;PL为单位长度垂直载荷,PL=2 000/(2×6)=166.667 N/mm;R为微动桥桥脚圆柱面半径,R=50 mm;B为接触宽度,mm.

由式(1,2)求得接触中心最大接触应力为349.9 MPa,接触宽度为0.606 4 mm.

试样轴向加载正弦波循环拉载荷,频率2 Hz,室温条件.分三组轴向循环载荷:第一组,最大、最小轴向拉应力分别为(390 MPa,0 MPa),(360 MPa,0 MPa),(330 MPa,0 MPa),(300 MPa,0 MPa),(270 MPa,0 MPa);第二组,最大、最小轴向拉应力分别为(420 MPa,105 MPa),(390 MPa,97.5 MPa),(360 MPa,90 MPa),(330 MPa,82.5MPa),(300 MPa,75 MPa);第三组,最大、最小轴向拉应力分别为(560 MPa,280 MPa),(500 MPa,250 MPa),(460 MPa,230 MPa),(420MPa,210MPa),(370 MPa,185 MPa).形成应力比分别为 0.00,0.25,0.50的三组轴向循环载荷.

2 实验结果与讨论

在试样与微动桥桥脚接触区域存在明显的磨痕,并堆积有大量红褐色磨屑,主要是氧化铁成分.磨痕宽度远大于由Hertz接触理论计算出的接触宽度,主要是因为微动桥桥脚与试样之间存在滑动磨损作用.

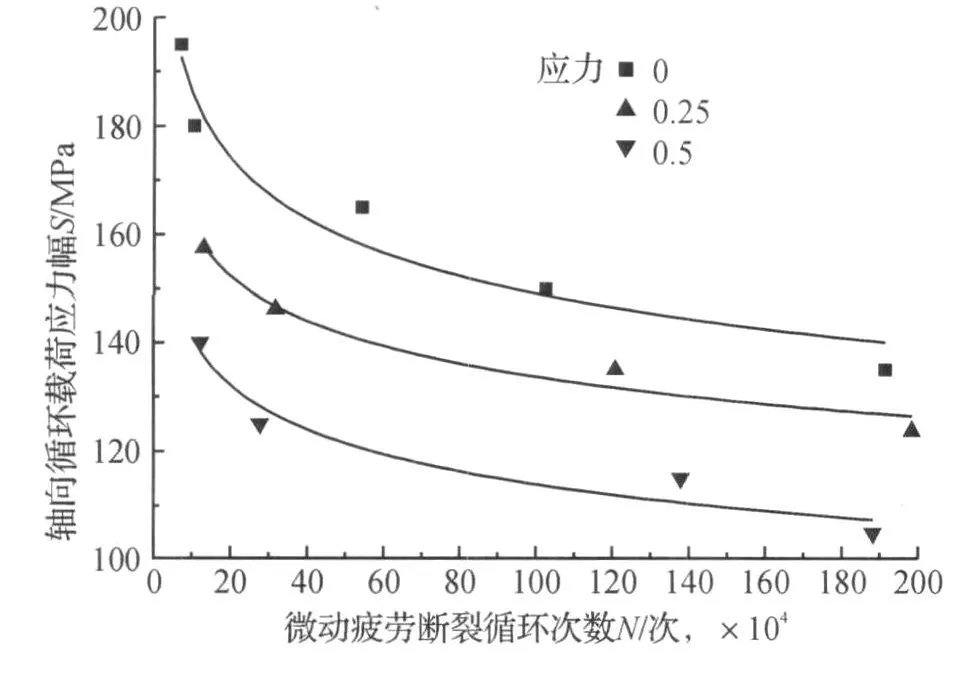

在垂直载荷 P=2 000 N(峰值接触压力为349.9 MPa,接触宽度为0.606 4 mm),三组应力比分别为0.00,0.25,0.50的轴向循环载荷下,得到如图4所示的各应力比下轴向循环载荷应力幅S与微动疲劳断裂循环次数N之间的关系曲线.

图4 不同应力比轴向循环载荷下微动疲劳的S—N曲线Fig.4 The S—N curves of fretting fatigue at different axial cyclic loading stress ratio

从图4可以看出,轴向循环载荷应力比大于等于0时,相同轴向循环载荷应力幅下的微动疲劳寿命,随着轴向循环载荷应力比的增大而有所降低.其原因:微动疲劳寿命主要包括两部分:一是在微动磨损区裂纹萌生寿命;二是扩展性裂纹的扩展,最终导致试样断裂的寿命.而裂纹萌生寿命是微动疲劳寿命的主要部分,占其80%~90%的寿命.微动桥桥脚对试样产生微动磨损作用,微动磨损使试样在与微动桥桥脚接触区域形成磨痕、蚀坑及材料脱层等应力集中区域.在较高的接触应力和交变载荷作用下,会在这些应力集中区域形成局部塑性区.轴向拉应力会使得在局部塑性区域产生大应变,从而加速在此区域萌生微裂纹群,并促进微裂纹群的进一步扩展并融合,形成扩展性裂纹,最终导致试样的微动疲劳断裂.在相同循环载荷应力幅下,轴向循环载荷拉应力水平随着循环载荷应力比的增加而增加.这样就更利于在局部塑性区域萌生微裂纹群,导致试样微动疲劳寿命的降低.因此,对于循环载荷应力比大于等于0情况下,微动疲劳寿命应考虑其应力比的影响.

图5所示为微动疲劳断裂裂纹位置图,实验结果表明,大部分试样是在接近于桥脚中心而又略偏于桥脚外侧位置发生断裂的.由于接触区域微动磨损作用,裂纹主要在此区域萌生并扩展.接触压力在接触中心最大并在两侧逐渐降低,因此,接触中心以粘结接触为主,而在接触中心两侧以滑动接触为主,所以,接触中心两侧微动磨损更严重.在接触压力和摩擦力的作用下,试样接触面上轴向循环拉应力水平在接触中心内侧会略低于外侧的,因此微动疲劳断裂裂纹位置主要在接近于接触中心,而又略偏于桥脚外侧的位置.

图5 微动疲劳断裂裂纹位置Fig.5 The crack loation of fretting fatigue fracture

试样微动疲劳断裂断口边缘通常伴有尺寸很小的斜面.主要因为裂纹在接触表面下的扩展不仅有张开型,还有剪切型,而裂纹扩展的第一阶段是以剪切型扩展的.

试样断口截面上有源于接触面的裂纹扩展的痕迹.随着轴向循环载荷应力比的增大,微动疲劳断裂断口截面上裂纹扩展的痕迹更明显,断口截面更规则.主要是因为随着循环载荷应力比的增大,微动疲劳断裂所需的循环载荷应力幅降低,因此裂纹扩展的速度更慢,裂纹扩展所经历的时间更长.

3 结 论

以柱面—平面接触形式研究了45号钢在低频2 Hz条件下轴向循环载荷应力比对微动疲劳特性的影响.研究结果表明:在轴向循环载荷应力比大于等于0时,相同轴向循环载荷应力幅下的微动疲劳寿命,随着轴向循环载荷应力比的增大而有所降低.此桥式柱面—平面接触形式微动疲劳断裂裂纹位置都在接近于接触中心且又略偏于桥脚外侧的位置.

[1] 何明鉴.机械构件的微动疲劳[M].北京:国防工业出版社,1994.

[2] N AIDU N K R,RAM AN S G S.Effect of contact pressure on fretting fatigue behaviour of Al-Mg-Si alloy AA6061[J].International Journal of Fatigue,2005,27(3):283-291.

[3] IYER K.Peak contact pressure,cyclic stress amplitudes,contact semi-width and slip amplitude:relative effects on fretting fatigue life[J].International Journal of Fatigue,2001,23(3):193-206.

[4] MADGE J J,LEEN S B,MCCOLL I R,et al.Contact-evolution based prediction of fretting fatigue life:Effect of slip amplitude[J].Wear,2007,262(9/10):1159-1170.

[5] ROSSINO L S,CAST RO F C,FILHO B W W,et al.Issues on the mean stress effect in fretting fatigue of a 7050-T7451 Al alloy posed by new experimental data[J].International Journal of Fatigue,2009,31(11/12):2041-2048.

[6] SACHIN R,SHINDE,DAVID W,et al.Fretting fatigue behavior in 7075-T6 aluminum alloy[J].Wear,2006,261(3/4):426-434.

[7] NOWELL D,DINI D,HILLS D A.Recent developments in the understanding of fretting fatigue[J].Engineering Fracture Mechanics,2006,73(2):207-222.