阿莱瓦水电站压力钢管制造及Q460C钢材焊接

巫云杰

(广东省源天工程公司,广东增城 511340)

阿莱瓦水电站压力钢管制造及Q460C钢材焊接

巫云杰

(广东省源天工程公司,广东增城 511340)

从企业的绩效角度上,简要地介绍了境外工程制造厂房的选址,在工艺制作上,对压力钢管制造难度最大的岔管的卷制工艺及水压试验进行了剖析,同时对Q 460C这种非常用的低合金高强钢板材的焊接工艺作了针对性的介绍。

巴基斯坦;压力钢管;岔管;Q 460C;焊接

巴基斯坦阿莱瓦水电站是我公司近三年来承接的第二个境外施工工程,该电站位于巴基斯坦西北边境省BATTGEAM地区的阿莱瓦(ALLAI KHWAR)河和印度(INDUS)河上,为高水头引水式电站,其中溢流堰和进水口建于阿莱瓦河上海拔高程1200m的TELUS村下游约2km处,引水压力隧洞穿越阿莱瓦河和印度河之间的山脊,电站厂房位于印度河左岸,设计最大毛水头为687.0m。

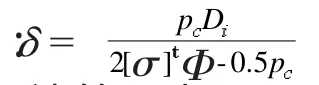

阿莱瓦电站压力钢管主管段的内径为2.2m,总长度1820m;设计有一岔管,由岔管分两支管引水至发电厂房,支管的内径为1.3m,总长度为28.2m×2。钢管主材为Q 460C钢板,管线钢板厚为15mm~50mm,岔管月牙肋板厚100mm。包括加强环、灌浆孔堵头等,整个压力钢管设计总重为1970.488t。

1 制造方案

1.1 制造厂房的选址及基本工序

参考我公司在上一境外工程——缅甸吉荣吉瓦水电站的施工经验,将每节钢管均分为三片瓦片,在国内卷制成弧,采用托架包装运输至缅甸工地现场的简易厂房内,再组对成圆。将两工程进行比较,首先是缅甸工程的压力钢管直径为5.5m,均分成三个瓦片后,瓦片弧长接近5.8m,同时合同要求允许钢管存在三条纵缝,而阿莱瓦工程压力钢管最大管径为2.2m,圆周长不足7m,同时合同要求钢管允许存在一条纵缝,即使合同允许多条纵缝,考虑到焊接成本,多条纵缝的存在也是直接影响到企业的效益;其次,缅甸工程压力钢管选材为Q 345C,板厚为15mm,阿莱瓦工程主材为Q 460C,板厚在15~50mm不等,相比于Q 345C材质,Q 460C钢板硬度大,并且板材厚度大,常规方法进行调圆的难度大。所以,不能将钢管在国内制成半成品发运至工地现场。

压力钢管为卷板成圆,如果采用成品钢管运输,因为钢管所占空间体积较大,或者说占船仓位多,这将会发生较大的运输费用。运输成本直接影响到工程效益。综合考虑,将钢板的卷圆工作分配在巴国内进行。国内厂房负责按要求尺寸下料,将合格的料板层叠运输出境。生产的全流线工序为:

国内原材料采购→国内厂房按整管节尺寸下料、开坡口→除锈处理及底漆的涂涮→料板层叠在平架上→国内厂房运输到码头→海路运输→巴基斯坦码头清关并运输至工地现场→在巴国临时厂房将料板卷圆→纵缝焊接→调圆→多管节连接成安装单元→环缝焊接(→二次倒运→安装)。

1.2 岔管卷制

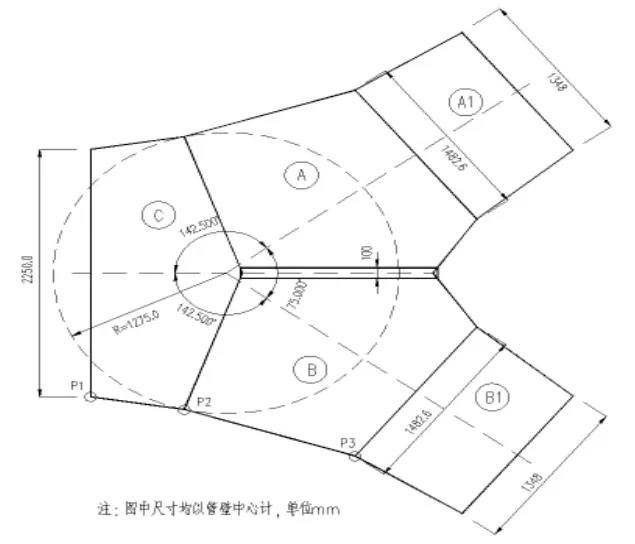

在水电站常规压力钢管的制造中,主要难度在于岔管及锥管的卷制,尤其是岔管的制作。阿莱瓦压力钢管工程的岔管板材厚度大,Q460C材质硬度也高,难以调圆。岔管的卷制,是该压力钢管的整个制造施工中难度最大的一环,岔管外形见图1。

图1 岔管示意图

1.2.1分析

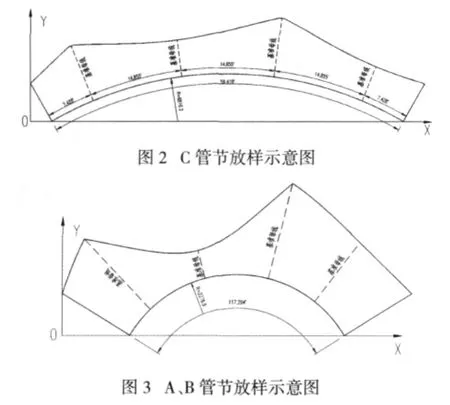

图1中,A、B、C三节作为岔管的主要组成部分,板厚 50mm;A1、B1板厚 48mm,为与支管间的连接过渡节,为锥管形式,亦作为岔管结构的组成部分。整个岔管主体结构重12.38t,将水由内径2.2m的主管分流至内径为1.3m的两支管。经电脑放样,将A、B、C三个管节作出放样坐标图,其中A、B两管节的形状相同,放样后的坐标示意图见图2、图3。

1.2.2 放样

其实岔管每节的组成是由锥管在某位置沿某一方向进行一截面的切割构成,在通过电脑放样后,需将各轮廓线在X方向每间距100mm列出Y坐标数值,以用于施工班组进行钢板放样划线,同时须要求放样人员在作业过程中(至少)将经过料板轮廓线中的最高点、最低点或者弧线中心点的母线划出,作为卷制过程中的基准母线,如图2、图3中的基准母线,当然,基准母线的数量越多,在卷制过程中就越方便进行弧度的检查,但也不可造成基准母线密密麻麻,导致卷板作业人员迷惑。

1.2.3 切割

因为板材的厚度大,同时焊接要求高,在划线完成后不能直接人工直接切割,应采用半自动或数控设备进行切割,保证优良的切割边及焊接坡口,以便于下一步的施工,而坡口角度及焊接收缩余量可按所作的相关焊接工艺或传统经验决定。

1.2.4 卷板

在卷板前需要将料板进行压头处理,如果卷板具备压头功能则直接在卷板机上压头,否则采用传统的液压压边机完成该工序。

目前国内钢结构生产厂家使用的卷板机采用的卷板机为三辊、五辊,但在辊筒端头并没有设置一限位转轴,建议卷制锥管、岔管等变截面钢管应选用具有限位转轴的卷板机,或者自制限位转轴。在卷制锥管时,将料板圆弧轮廓线紧贴限位转轴,(如图2、图3中料板的下方圆弧轮廓线),上辊轴的投影与基准母线重合。在保证下辊座水平的前提下,再进行上辊轴的倾斜调整,将上辊轴靠限位转轴端调整偏低,而另一侧偏高,该倾斜角度视卷板机的实际工况而定。在本岔管的卷制过程中,因为料板厚度大,硬度高,我作业人员是缓慢调整上辊轴的倾斜角度的,完成一遍卷板作业后再进行一次上辊轴倾斜角度的调整。因为如果上辊轴的倾斜角度一次调整过大,使每遍卷制的曲率半径大,在卷制过程中的弧度难以控制,容易造成料板报废,其次,需要考虑到卷板的工况性能,负荷过大也会使卷板机出现报警暂停作业的事故。同时,卷制时需要注意的是对母线的跟踪,确保进板时,各母线与上辊轴的下沿线重合,只有这样才能使每节岔管的锥度符合设计要求。

当卷制到料板的两端闭合后,将闭合口跳焊牢固,如果闭合口出现偏差,可通过千斤顶人工进行调整,最后移出岔管进行闭合口的焊接。

1.2.5 调圆

完成闭合口的焊接及焊后消氢处理后,将管节重新吊进卷板上进行调圆工作,调圆工作与卷制工作基本相同,但更须注意管节的基准母线与上辊轴下沿线重合,以保证圆度。

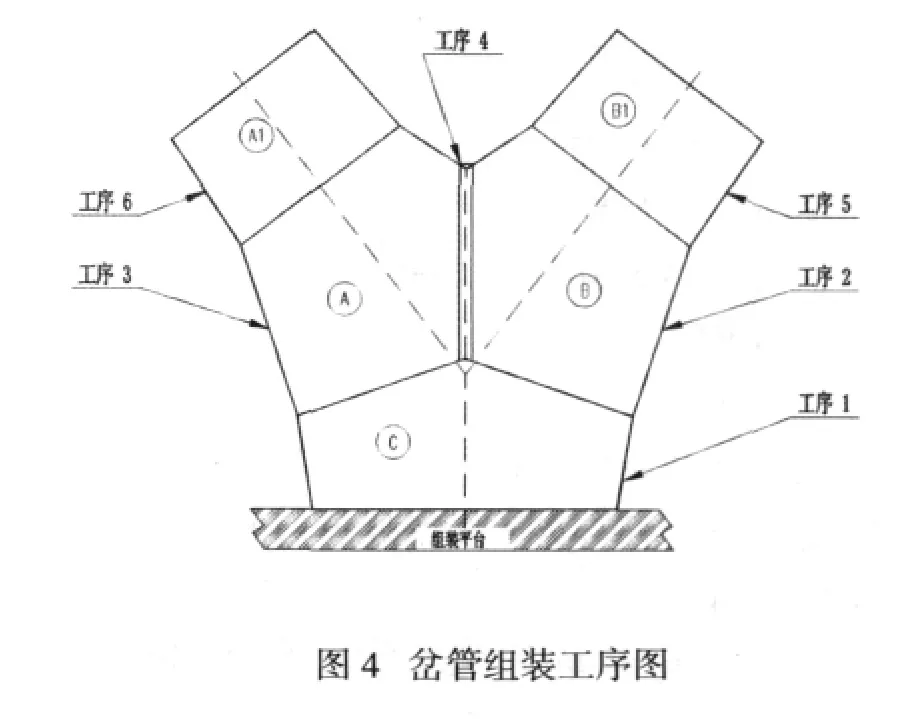

1.2.6 岔管的组装

在A、B、C三个岔管管节的调圆工作完成并各项尺寸检查合格后,便进行整体组装。在平台上,先固定管节C,再将管节A、B对装于其上方,然后对装月牙肋,最后是过渡节A1、B1管节的对装,如下图4。对组装过程中,难免会出现对接口的偏现象,采用35t液压千斤顶进行调整。

1.2.7 焊接

完成岔管的对装后,进行岔管各对接口的连接,偶数焊工采用分步对称的方法进行焊接,其实岔管钢板厚度大,约束多,只要跳焊牢固,一会来说,不会引起焊接变形。但涉及到焊接质量,岔管所有对接焊缝均为一类焊缝,跳焊作业时没有对岔管进行预热,并且焊接工艺也不能达到要求,所以对岔管的对接焊缝背面进行清根时,应该将原跳焊位置的敷熔金属刨掉,再进行背缝的焊接。

1.3 岔管的水压试验

根据设计要求,压力钢管岔管在制造完成后,应在工厂内进行水压试验,压力值为最大运行水位的1.3倍,而电站的设计最大毛水头为687.0m,所以水压试验的压力峰值应为6.87×1.3=8.931MPa。

1.3.1 封头的选择

1.3.2 水压试验

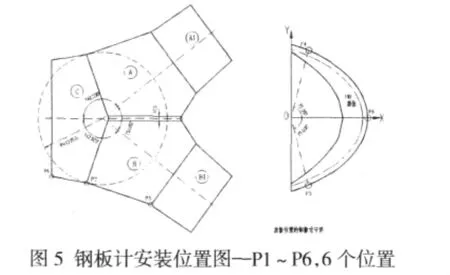

在封头完成焊接并无损探伤检查完毕后,将水压试验的相关配件,如进水管、压力表、加压泵等,安装至岔管的适当位置,同时还需要安装上钢板计。根据设计院校核并通过德国咨询工程师的认可,本压力钢管安装6支钢板计,安装位置如图5所示。

岔管的试验水温不低于5℃。本岔管水压试验的压力值分为 1.8MPa、3.0MPa、4.2MPa、5.4MPa、6.6MPa、7.8MPa、8.9MPa等7个阶段。加压试验按照以下步骤进行:

⑴试压泵开始向岔管注水,水满后,稳定24h,进行应变量初始值的测量及变位零值的调整;

⑵开机加压,压力表显示压力缓慢上升,升压速度控制在0.05MPa/min左右。升压到1.8MPa时,稳定60min,对各焊缝及试压系统各连接处进行检查,是否有泄漏降压现象,确认无异常情况下,进行应变测量及变位值的记录;

⑶分别升压至 3.0MPa、4.2MPa、5.4MPa、6.6MPa、7.8MPa、8.9MPa时,并且每阶段稳压60min,对各焊缝及试压系统各连接处检查是否有泄漏降压现象,确认无异常后,进行应变测量及变位值的记录;

⑷然后分别降压至 7.8MPa、6.6MPa、5.4MPa、4.2MPa、3.0MPa及1.8MPa 6个压力值,每压力值稳压30min,分别测量应变量等。并且在压力值为7.8MPa时用0.5~1.0kg小锤在焊缝两侧各15~20mm处轻轻敲击,并进行应变测量及变位值的记录;

⑸最后到管内压力值为零时,再次测量应变量的最终值;

⑹将管内水全部排空,割掉封头,拆除临时支撑等,清除焊疤;

⑺对各对接焊缝进行超声波探伤复查,焊缝保持合格。

2 Q460C钢板的施工性焊接工艺

巴基斯坦阿莱瓦工程压力钢管主材为Q460-C钢板,这是我公司50多年来金属结构的制安施工中未遇过的钢材,是新型材料。该材质在国内各类工程中比较少见,使用量最大的也是使该材质真正面向世界工程市场的是北京体育馆—“鸟巢”。“鸟巢”的钢架主要材料是Q 460-E,与阿莱瓦工程压力钢管主材型号相同,等级不同。

阿莱瓦工程压力钢管的设计毛水头为687.0m,钢管承受压力为6.87MPa,如果计算上1.3倍的安全系数,钢管承受的试验压力将达到9.0MPa,相当于90kg/cm2的水压力,水压之大在国内水利工程中尚属罕见。作为贯穿整个工程决定结构安全运营的主导工序就是焊接,其质量和施工难度之高我公司未曾试过,也令同行瞩目。目前,在国内,Q 460~C钢材的焊接工艺尚未成熟,或者因为焊接行内技术保密的原因,在各种论文或专刊对Q460~C钢材的焊接工艺几乎空白。

Q460-C合金钢是在碳钢基础上,为改善钢的性能,在冶炼时加入一些合金元素 Mn、Si、Ni、Ti、V、Nb 等,Mn、Si提高了钢的强度,Ti、V、Nb 细化了晶粒,增加了钢的韧性。加入稀土元素在于脱S和净化钢的有害杂质,改善钢的性能。Q460-C结构钢焊接时有较明显的淬硬倾向,热影响区容易形成硬而脆的马氏体组织,塑性和韧性下降,耐应力腐蚀性能恶化,冷裂纹倾向增加。因此焊接时需要较小的线能量。焊接线能量过高,会导致热影响区性能降低。

目前国内传统的水工金属结构制造与安装施工所用的的电焊形式主要为手工电弧焊、气体保护焊及埋弧自动焊三种,我公司在阿莱瓦工程项目部的金结施工涉及到制造与安装,出于进度与质量的考虑,根据三种电焊的优点与缺点,并在成本考虑的前提下,决定该项目的施工结合三种电焊形式对不同焊缝、不同施工位置采用相应的电焊形式,以确保施工进度与工程质量。我们在制造施工中,根据施工场地或结构件的不同部位选取不同的焊接方式,主要以埋弧自动焊为主,因为在厂房内具备较好的施焊条件,压力钢管的焊缝基本为直线型焊缝,容易操作埋弧自动焊,埋弧自动焊焊接质量较好,外观优良,并且焊接速度较快,施焊人员工作强度小,(环缝采用滚焊台车使钢管转动进行施焊)。在埋弧自动焊不能施焊的位置,我们辅助使用气体保护焊及手工电弧焊的两种焊接工艺。例如使用气体保护焊对钢管的纵缝、横缝进行打底焊接,使用手工电弧焊进行焊补或者返工处理。作为新材质的施焊作业,就要求在施工前,对三种焊接工艺均进行相应的工艺评定,并且该焊接工艺评定是在模拟在巴国的施工条件下进行,能够适用于大规模的焊接施工。在混合气体保护焊的气体选用上,经过CO2、Ar2及混合气体三种气体对焊接质量、焊接成本的综合考虑,最后选用混合气体作为保护气体,混合气体的组成为20%CO2+80%Ar2。

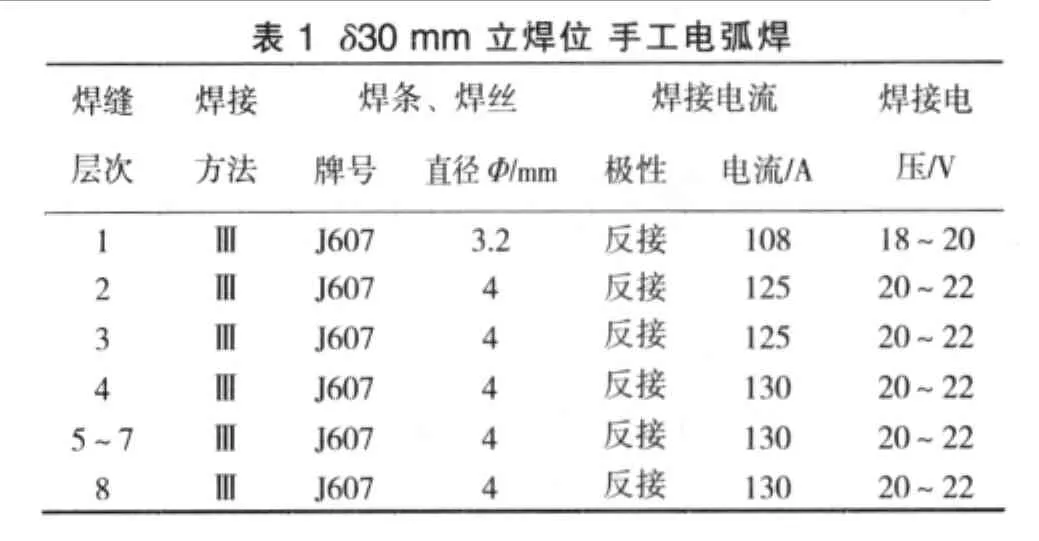

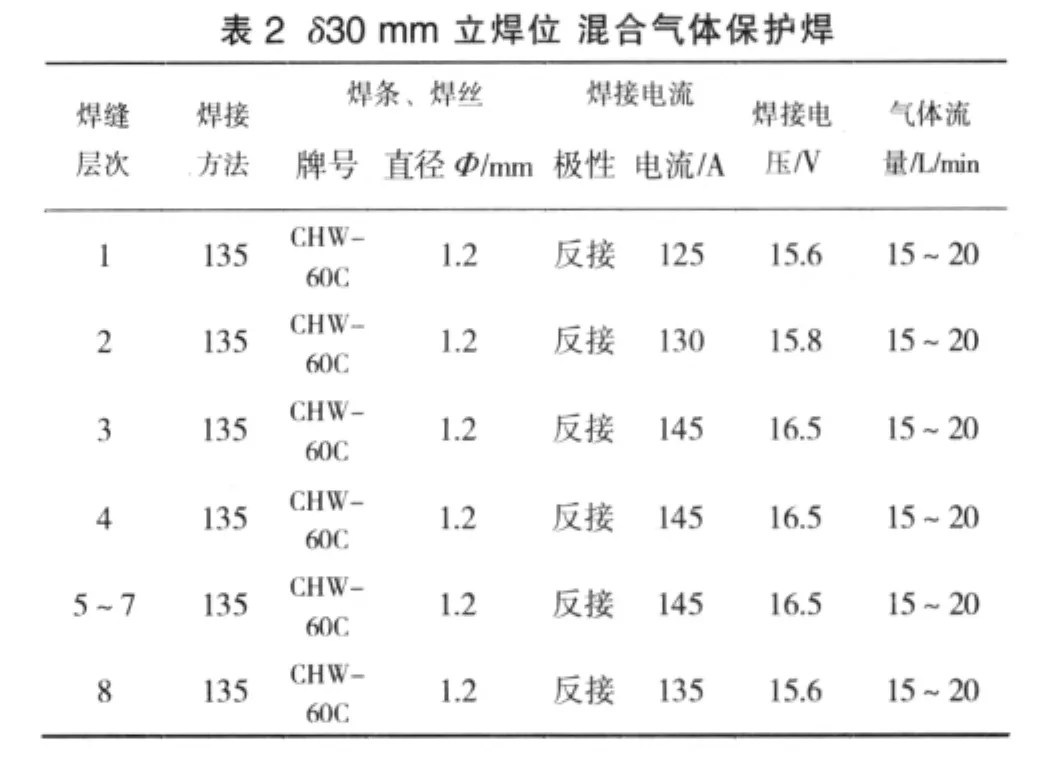

根据规范要求的焊接工艺的覆盖范围,采用两种厚度的板材进行对接焊缝的焊接工艺评定,分别为δ16mm、及δ30mm。工艺评定采用了手工电弧焊、混合气体保护焊及埋弧自动焊三种焊接方法,分别进行了仰焊和立焊两种焊接形式,其中埋弧自动焊为平焊形式。在试板施焊前,按规范要求,对坡口进行打磨并清理干净坡口两侧各50mm范围内的油污等杂物,使其露出金属光泽。然后对母材进行预热,预热温度80~100℃。施焊过程中,注意控制焊接时间,清渣间歇时间,以免引起焊缝温度过高或冷却太快,增大收缩应力,降低焊缝的力学性能,焊接层次中的引弧和收弧要相互错开,防止收弧处焊接缺陷叠加,并且详细记录每层每道的焊接电流及电压等。施焊作业完成后,马上进行后热处理,后热处理的温度为150~250℃,保温2h后空冷。摘录三种焊接方法的焊接工艺参数如表1~表3。

?

?

?

3 结语

我公司在巴基斯坦阿莱瓦水电站压力钢管的制造安装标段中,大胆地在现场搭建临时厂房,虽然前期的准备工作较多,也比较烦琐,但在考虑到两年的施工工期,该方案是可取的。

水电工程中,压力钢管由直管、岔管及伸缩节三者组成,因岔管的形状变化、板材偏厚及其所承受的水压最大,所以岔管的制作是难度最大并且最关键的一个环节。在制造过程中,需要充分重视岔管的卷制,避免造成废板的重大事故。

在国内水电行业施工企业中,我公司作为第一家向水利部申请Q 460钢板焊接焊工考核的单位,在进行该材质的焊接工艺评定时,采用小的线能量,多层多道焊,细化了晶粒,提高了焊缝的韧性。最终探索出该板材的焊接工艺,获得水利部组织的焊接工艺评定小组的充分认可。

TV732.4+1

B

1672-5387(2011)02-0040-04

2011-01-10

巫云杰(1980-),男,工程师,硕士,从事水工金属结构制造安装工作。