大峡水电站水轮机抗磨蚀技术措施及磨蚀修复

王旺宁

(国投甘肃小三峡发电有限公司,甘肃 兰州 730050)

大峡水电站水轮机抗磨蚀技术措施及磨蚀修复

王旺宁

(国投甘肃小三峡发电有限公司,甘肃 兰州 730050)

水轮机磨蚀是一个需综合治理的系统工程,详细介绍了大峡水电站水轮机在水力设计、部件制造、生产维护中所采取的一系列成功应用的抗磨蚀措施,以及对磨蚀开展修复工作的成熟工艺措施,以供针对多泥沙河流水轮机抗磨蚀措施的研究及应用工作者参考。

水轮机;防磨蚀;措施;磨蚀修复

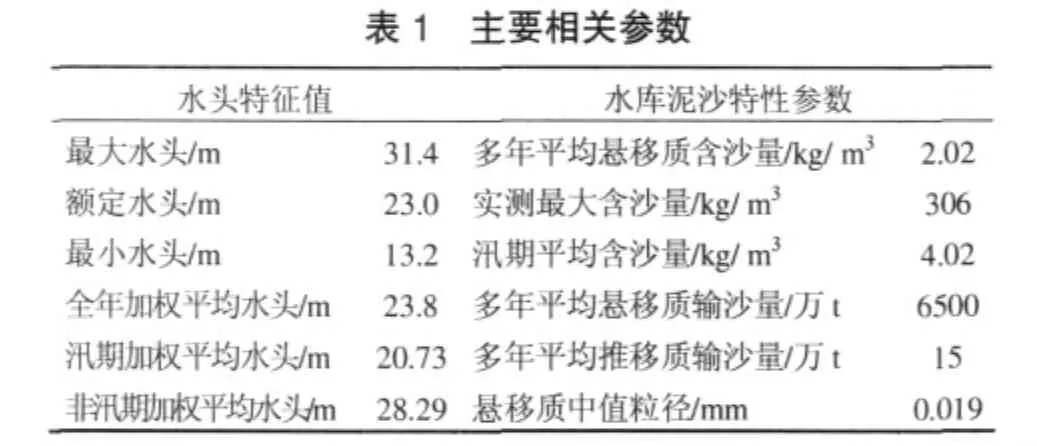

大峡水电站位于甘肃省白银市和榆中县交界处,距兰州市约65km。电站以发电为主,兼顾灌溉等综合利用,水库总库容为0.9亿m3,为日调节水库,低水头河床式电站,电站设计装机容量300MW(4×75MW),多年平均发电量14.65亿kW·h,设计年利用小时数为4880h(实际运行5000-6000h)。1996年12月8日首台机投产发电,1998年1月4台机全部投产。电站主要相关参数如表1:

?

根据黄河中上游同类型电站实际运行状况,水轮机磨蚀问题不可避免,而且往往是造成转轮、导水机构等流道部件破坏,成为进行机组检修的主要解决目标问题。大峡电站汛期河流泥沙含量大,水头变幅快,因此在机组设计、制造及后期的运行实践中,为了最大限度减少磨蚀,延长机组检修间隔周期,降低运行成本,采取了合理选择水轮机参数、优化水力设计和结构设计、采用优质抗磨材料等主要措施以增加水轮机的抗磨蚀性能,并成功摸索出一套有效的水轮机磨蚀修复工艺。

1 水轮机设计制造中主要采取的抗磨蚀技术措施

1.1 降低水轮机转速参数,减小转轮出口相对流速,减轻转轮的磨蚀

根据国内外在水力机械泥沙磨损方面的研究成果,水力机械的磨损速度和转轮的圆周速度的4~5次方成正比。按照常规设计选型,该机组按照模型最优单位转速n10′=134r/min,其转速可选用88.2、90.9、93.75r/min三种转速方案中较高转速,其既能使得在全年加权平均水头23.8m时,水轮机基本运行在最优单位转速上,而且电机重量减轻,从而降低机组造价。但当在汛期加权平均水头20.73m运行时,却偏离最优工况较远,且转轮出口相对流速较大,这对水轮机运行十分不利,必将加剧转轮的磨蚀。相反,若采用88.2r/min的较低转速,则其汛期运行工况较好,并且可减小转轮出口相对流速,减轻转轮的磨蚀,虽然电机重量将有所增加,但对运行较为有利。综合比较,选型设计时兼顾了汛期运行工况,选择较低的机组转速88.2r/min方案,使水轮机在汛期尽量少偏离最优工况运行,从而减轻高速含沙水流对水轮机部件的磨蚀。

1.2 综合工况考虑,合理选择水轮机的吸出高度,确定安装高程

在浑水条件下,空蚀往往提前发生,而且空蚀与磨损的联合作用又将进一步加重水轮机的磨蚀损坏程度。一般而言,安装高程适当降低较为有利于降低磨蚀,但因汛期下游水位高,机组装得过低对防反水锤造成的转桨式机组的“抬机”非常不利,所以应综合计算额定工况、汛期运行工况和非汛期运行工况,进行技术经济指标综合比较,合理选择水轮机吸出高度。

鉴于黄河流域泥沙含量大,通常而言应选择较大的空蚀余量系数。在本电站选择该系数时,有专家建议,将空蚀余量系数选择K=1.4,由此确定的吸出高度应为Hs=-6.6m,然而根据水库运行实际特性,电站装机4台,在运行调度上有很大的灵活性,水轮机在一台机流量以额定出力运行出现的频率极低,大部分时间运行在汛期和非汛期加权平均水头附近,按照额定工况时浑水电站空蚀余量系数取值最小值K=1.3取值,在汛期加权平均水头工况则为K=1.51,有较大裕量;在非汛期加权平均水头工况(水质较清)则为K=1.36,也有较多裕量,而由此确定的吸出高度仅为Hs=-5.5m。所以经综合分析比较,最终选定吸出高度为Hs=-5.5m,据此确定机组安装高程,既留有一定的裕量,保证水轮机能有效地抗空蚀、抗磨损并长期高效运行,又减少电站投资。

1.3 优化水力设计,提高水力性能

轴流式水轮机内,从导叶出口到转轮叶片进口,是一段水流非常复杂的区域。在导叶出口边水流有脱流漩涡,比较紊乱;在导叶出口的下端面和底环之间还有一个楔形区,水流在导叶下断面形成新的脱流;而且,此时水流还要转弯,如底环型线设计不好,又会在转轮室上环形成脱流漩涡,进而对该部位形成空蚀破坏,所以在将导叶分布圆直径从1.16D1加大到1.2D1的基础上,通过优化流道设计将蜗壳包角由180°改进为225°;通过转轮体有限元计算分析选择转轮轮毂比由0.44降为0.43,相应的空蚀系数由0.575降为0.465,空蚀裕量增大;另外通过固定导叶、活动导叶双排叶栅损失计算,叶片局部修型等手段,对过流部件的水力合理匹配,对ZZ500转轮进行进一步优化改型研制出富春江水工厂的F24转轮,最大限度地减少水力损失和空化的发生,以达到机组水力设计在最优工况,保证水轮机既具有较高的水力性能,又有较好的空蚀性能和运行稳定性。

1.4 优化结构设计,采用优质材料,提高制造质量

为延长水轮机抗磨寿命,在结构设计上采取了必要的防磨蚀措施,主要有:

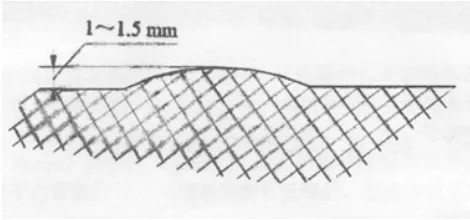

(1)导水机构:顶盖和底环过流面均设有抗磨板,活动导叶的上、下端面及进出水边均采用不锈钢型材加工而成。其中顶盖抗磨板选用45号钢,而对更易磨损的底环表面,选用改性超高分子量聚乙烯材料抗磨板,其抗磨性能是不锈钢1Cr18Ni9Ti或Cr16Ni5Mo材料的8~10倍以上,抗空蚀性是常用不锈钢1Cr18Ni9Ti材料的10倍以上,且具有很强的韧性,但硬度很低,易加工。使用该材料后,其导叶端面密封还可以直接在抗磨板平面上加工一个凸台(图1)而成,简单有效。

图1 抗磨板环形凸台

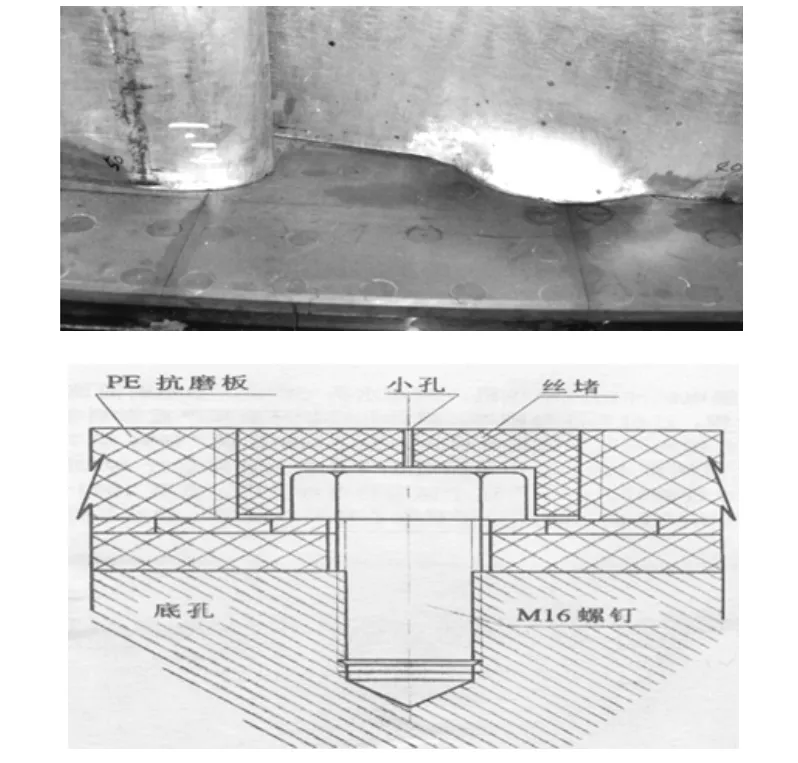

为保护抗磨板连接螺栓的头部,避免其磨蚀以方便检修时拆卸,采用两种型式的盖帽:A型适用于六角螺栓,所占位置较大;B型适用于内六角或圆柱头螺钉,安装位置受限时使用。安装时在盖帽螺丝处涂胶,拧紧后与抗磨板同车削,使抗磨板表面平滑,可避免局部磨损,且更换方便(图2)。

图2 抗磨板安装固定图

(2)水轮机转轮:转轮体母材为ZG20SiMn,转轮叶片为抗磨蚀性能较好的ZG0Cr13Ni4Mo不锈钢材料,为减缓间隙流引起的叶片外缘的空蚀和磨损,在叶片外缘设有抗空蚀裙边。叶片型线、表面粗糙度及波浪度是影响水轮机效率和抗磨蚀性能的重要因素,为此在制作过程中,除采取了一些措施以提高不锈钢的冶炼质量外,还严格控制加工工艺,尽力提高叶片质量,以增强其抗磨蚀性能。

为解决叶片进水边的脱流空蚀,延长水轮机抗磨寿命,还采用叶片头部比较厚,进水边圆弧比较大的翼型,这样做尽管会降低最优工况效率,但可提高叶片对不同冲角的适应能力,减轻脱流。

(3)转轮室的主要磨蚀部位也采用ZG0Cr13Ni4Mo不锈钢材料。

2 机组磨蚀状况及磨蚀修复

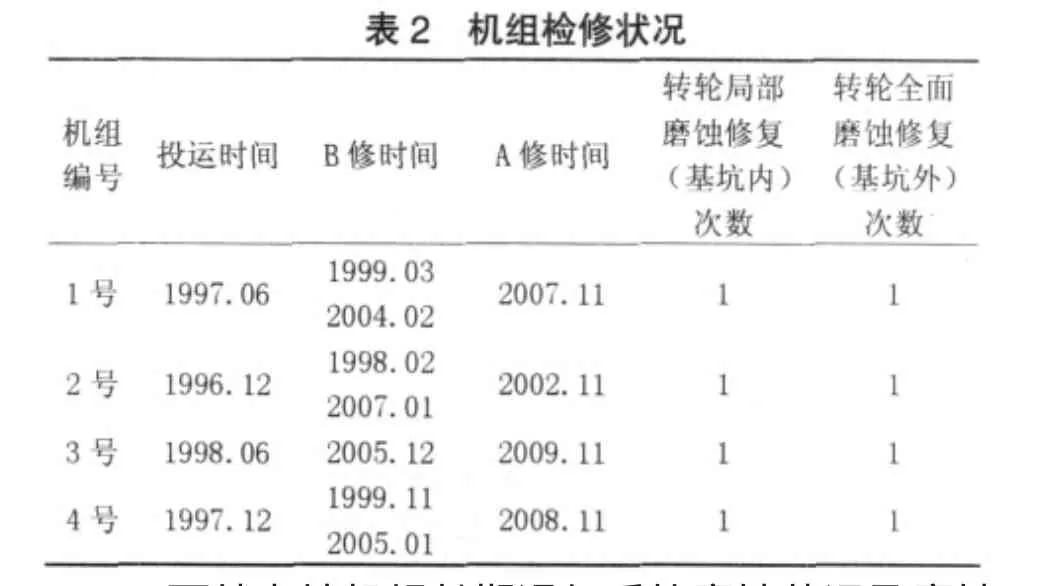

采用如上磨蚀措施后,不管从流道全模拟试验,还是真机空蚀检测均达到了预期的效果。在1999年3月制造厂与电站共同进行的1号水轮机的空蚀磨损情况检测中,叶片进水边靠外缘迎水面及叶片正面靠出水边外缘处局部有轻度的磨蚀,单个叶片空蚀坑最大面积约69.3mm2,空蚀最大深度约1.6mm,转轮的失重量远远低于允许的失重量(此时实际运行时间已达9802h,而技术文件规定的运行8000h允许失重量不超过36kg),水轮机检修周期可明显延长。表2统计了4台机组自投产以来的检修状况,从中可看出不管是A级还是B级检修间隔年均较《发电企业设备检修导则》规定时间有大幅度的延长。

?

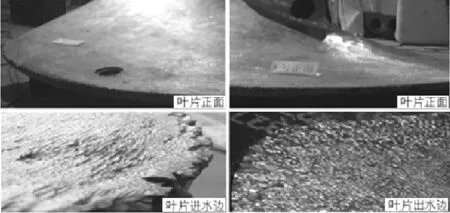

下面就电站机组长期运行后的磨蚀状况及磨蚀修复工艺予以介绍:以3号机组为例,该机组第一次B级检修时机组累计运行时间42056h,B级检修后截止到开始第一次A级检修时运行25534h,累计运行67590h。检查发现主要磨蚀部位有:转轮轮毂体表面(在叶片活动区域范围内与叶片配合处局部深坑)、转轮叶片表面(第一部分主要发生在叶片边缘向内侧延展部位的上下表面的翼型空蚀,在整体磨蚀量中占比较大;第二部分主要发生在叶片的外圆弧形部位的间隙空蚀;第三部分主要是局部空蚀,在叶片出水边及叶片根部等区域发生的不规则的小坑槽)、转轮室分半组合缝、转轮室与凑合节焊缝、尾水锥管与凑合节环缝等部位,其中主要以转轮叶片表面磨蚀为主,其余均为局部小范围空蚀磨损,而顶盖、底环、导水叶等流道部位抗磨板基本完好,结构表面磨蚀轻微。所以磨蚀修复的主要工作集中在转轮叶片的处理上,图3所示是2009年A级检修时叶片表面磨蚀状况:

图3 3号机组2009年A修时叶片表面磨蚀状况

水轮机过流表面已发生空蚀的部位凹凸不平,更易磨损。试验研究表明,在相同工况下,泥沙水产生的空蚀强度是清水的4~6倍。因此含沙水中空蚀和磨损的联合作用,进一步加剧水轮机过流部件的损坏。而对转轮叶片进行磨蚀修复处理往往直接决定机组的检修周期,所以在综合实际磨蚀情况及机组运行稳定性各方面因素后,2005年对3号机组在进行转轮室内的修复、在2009年吊出机坑全面修复。由于在基坑内空间位置限制、处理后无法高温退火消除应力、桨叶焊接过程出水边较薄处易变形等因素,其处理方案与机坑外处理有所区别,各自的处理方案如下:

随着旅游电子商务的不断发展,消费者在追求价格的同时,也在不断追求服务的质量。为了更好地适应市场,各个旅游电商企业应不断地调整各自的发展策略,一些做得比较好的企业,如携程网,为了提升其服务质量,在酒店方面提出了“华人礼遇”项目,很好的解决了消费者住店语言障碍问题;在机票预订方面推出了“退一赔三”等举措,很好的提升了服务质量,保证了消费者的出行。

2.1 叶片在转轮室内处理工艺

B修时检查确定主要需进行修复部位集中在5个叶片出水边空蚀磨损较严重区域,因此属小区域范围修补,修补工艺相对简单,主要控制点有:

(1)根据叶片的翼形制作叶片正面出水边部位叶片靠模,靠模要求从叶片出水边100mm处开始,沿叶片外缘切线方向每100mm制作一条,共6条;沿叶片径向每隔100mm也作一条,然后将径向与纵向靠模板垂直固定,确保与叶片固有叶型一致,透光检查间隙均匀;

(2)修磨需修复部位,露出完好的金属母材,对焊接部位进行分区;

(3)焊接顺序:先焊空蚀严重区,后焊其它区域,再焊叶片背面和正面并与其他完好区域平缓过渡;

(4)焊接采用直流反接法,电焊接地线接在被焊桨叶上,用小电流(焊接电流不大于120A,叶片较薄区域控制在100A左右)短弧焊,焊接过程中采用对称交错堆焊;焊接中严格控制温度,以手触叶片焊接位背面不烫手为原则;焊接过程中采用锤击法来消除焊接应力;

(5)在焊出水边三角区时采用Φ3.2mm的0Cr 13Ni4Mo不锈钢焊条。焊接过程中应随时利用木模检测,避免局部过热产生变形现象。

2.2 叶片在机坑外处理工艺

检修过程中首先检查记录了转轮叶片空蚀区域,空蚀磨损情况如下:第一部分主要发生在叶片边缘至内侧1500mm部位的叶片表面翼型空蚀,最大空蚀深度约5~7mm,空蚀面积占焊接面积的75%;第二部分主要发生在叶片的外缘弧形部位的间隙汽蚀,最大空蚀深度10mm,空蚀面积占焊接面积的15%;第三部分主要是局部空蚀,在叶片出水边及叶片根部等区域发生的不规则的小坑槽,空蚀面积占焊接面积的10%,需要大面积进行铺焊处理,并对叶片外缘补焊修形,修补裙边。具体工艺如下:

(1)修复环境:因检修工作一般安排在冬季,室外温度较低,因此作业时应选择通风条件好又利于保温的室内环境,要求室内温度大于10℃,如不达标,可在施焊桨叶周围布设取暖电炉。

(2)焊材选择:焊接采用直流手工电弧焊,焊条选择郑州机械研究所生产的0Cr13Ni4Mo不锈钢焊条,焊条规格:Φ4mm、Φ3.2mm两种(焊接电流应控制在 140A~160A、100A~120A)。

(3)主要施工措施:

①用砂轮机将叶片空蚀磨损损坏严重且不易施焊部位如深坑、沟槽等磨开后,露出完好的金属母材。

②以桨叶正面出水边三分之一的面积区域为基准,制作桨叶模板(图4a)。

图4 叶片机坑外处理基本步骤

③确定叶片焊接原则顺序:从叶片中央位置向四周施焊;焊接时先将汽蚀的沟槽、深坑补平,再大面积盖面;先焊叶片背面,后焊叶片正面。

④焊接电流选择:叶片背面靠外缘侧由于面积较大空蚀较小,采用小电流焊接,焊接时不用加固措施;叶片正面(除三角区)及头部较深的空蚀坑采用小电流补焊的方法;大面积铺焊过程中,应采用小电流短弧焊接,严格控制母材温度不超过150℃,避免局部过热产生变形现象。叶片背面出水边三角区补焊时,除严格控制焊接电流外,还应采取相应变形检测或加固措施。

其中刚性固定法(图4b)为:采用δ=16mm、宽120mm的A3钢板制作刚性支撑,要求与叶形相吻合,点焊到叶片的背面,点焊要求钢板两边对称焊,焊接长度30mm,间隔100mm;框架用“井”字型,“井”形对角线与施焊方向垂直,框架小格为150mm×150mm,加固框架总面积应超过施焊部位,长宽均必须超过300mm。退火处理后将刚性支撑拆除,补焊支撑遮挡的部位。

百分表检测法:叶片立面放置后将三角区域按100cm2为单位进行划分,采用正反位置、同一电流、分块跳跃焊接。焊接前在叶片进水边单侧装设2个百分表进行检测以控制其变形量,当变形较大时,应采取矫正措施。

⑤叶片出水边的穿通孔焊接时,先在孔下衬厚12mm的钢板,在上面补焊,补焊后将衬板刨去,在背面将孔焊平。

⑥焊接完后叶片进行退火处理,用加热器将叶片加热,加热温度为(300~450℃)保持1h后自然冷却,用叶片模型检查叶型(图4c)。

⑦叶片外缘及裙边按要求补焊成形。

⑧铺焊应高出叶片1~2mm,用砂轮按原型打磨,打磨后叶片曲线过渡光滑,不得有凸棱、凹槽高低起伏现象,表面粗糙度应达到12.5μm以上,最后用风砂轮机使粗糙度达3.2μm以上(图4d)。

处理效果:2002年2号机组首次采用此法处理后,叶型控制基本无变形,单个叶片平均消耗焊条140kg左右,回装后检查叶片外缘与转轮室、叶片根部与轮毂体配合间隙修复不甚理想,在修后运行24400h检查,叶片表面无明显的空蚀磨损深坑及裂纹,无大面积空蚀,正面出现鱼鳞状坑,背面裙边处出现深约4mm的局部带状空蚀坑。单个叶片修复平均消耗焊条16kg。说明全面修复工作对叶片磨蚀起到很好的抑制,达到预期目的。

3 结语

大峡电站水轮机通过采取一系列的抗磨蚀措施经实践证明是有效的,所总结出的叶片磨蚀处理措施进一步取得了有效延长转轮检修周期的现实效果,4台机组都仅只经过一轮的A级检修,大大超过《发电企业设备检修导则》推荐检修工作间隔年。当然所暴露出的叶片外缘与转轮室、叶片根部与轮毂体配合间隙在检修中难以完全修复达标问题,在后续的工作中虽采取措施予以改进,但质量仍难以控制,有必要在今后的工作中继续进行深入的研究与探索,以取得更好的效果。

TK730.3+23;TK730.3+24;

B

1672-5387(2011)02-0018-04

2011-01-18

王旺宁(1973-),男,工程师,从事水电站生产技术管理工作。

——“AABC”和“无X无X”式词语