埋深对巷道围岩稳定性影响研究

李彦斌,杨永康,苏学贵

(太原理工大学a.矿业工程学院;b.采矿工艺研究所,太原030024)

锚喷联合支护是一种经济合理的支护方式。它是采用积极主动的支护原理,充分发挥围岩的自承作用,使喷层、锚杆和围岩紧密地结合成一个整体,以控制围岩变形、位移和裂隙发展。国内外学者在锚喷联合支护方面已做了大量研究。康天合[1]等提出采用锚杆、金属网、锚索等进行联合锚固的方法;高明仕[2]等提出三维锚索与巷帮卸压组合技术;张开智[3]等提出软岩巷道强壳体支护,采用“短、细、密”的锚杆支护方式:何满潮[4]等提出预留刚隙柔层控制方法;康红普[5]等提出全断面强力锚索支护技术。随着技术的实践应用,巷道围岩稳定性理论也在趋于完善。根据不同地质条件,众多学者提出了悬吊理论,组合梁理论,均匀压缩拱理论,最大水平应力理论,围岩强度强化理论,松动圈支护理论等[6],随着煤矿开采往深部发展,巷道围岩支护遇到很多问题,但众多的技术和理论都没有考虑巷道围岩的埋深效应。本文以太原煤气化南山煤矿2220工作面回风巷为例,运用围岩稳定性分类、数值模拟确定了合理的锚固方式,并分析了围岩的埋深效应。

1 工程概况

南山煤矿2号煤平均厚度为3.15 m,为复杂结构煤层,含矸2~4层,埋深为160~290 m,为埋深变化比较大的煤层。2号煤层的顶底板岩层特性如表1所示。2号煤的单轴抗压强度为10.9 MPa,属于中硬煤。煤层直接顶板多为粉砂岩,裂隙不发育,胶结致密,老顶为细粒砂岩,单轴抗压强度为46.3 MPa,单向抗拉强度为4.02 MPa。

2220工作面位于井田西南部2I采区,相邻的井下工作面关系为南2224设计工作面,北为F01断层,东为运输下山,西为2218工作面采空区。回风巷设计全长680 m,采用矩形断面宽×高=2.2 m×2.1 m。

表1 2号煤层及其顶底板岩层的物理力学参数

2 锚固参数选择

根据我国煤矿采准巷道围岩稳定性分类方案,确定该巷道为中等冒落2类顶板。相邻2218工作面顶板煤帮均采用Ø16 mm×1 600 mm的树脂圆钢锚杆,均采用二根为一组排列布置,间排距为1 000 mm×1 000 mm,垫板尺寸为400 mm×200 mm×50mm的松木板块,排组距偏差幅度小于50 mm,锚杆外露长度<30 mm。2218回风巷埋深大的区域出现顶板及两帮收敛速度明显加快,需要返工加强支护。现场对树脂金属锚杆实测,锚固力 15 MPa,倾压支承压力值距煤帮低于5 m,两帮帮体挤压破坏低于0.8 m。根据以上参数,2220工作面回风巷应该加强支护。由于2号煤层无伪顶,直接顶为粉砂岩,顶部锚杆主要起悬吊作用,计算测压采用自然平衡拱法,作为锚杆支护参数设计理论。根据围岩特点、锚杆性质、锚固剂的力学特性等给出的锚固参数为:顶板采用Ø18 mm×1 800 mm的左旋螺纹钢锚杆,煤帮采用Ø16 mm×1 600 mm的树脂圆钢锚杆,间排距为700 mm×1 000 mm。

3 数值模拟研究

3.1 地质力学条件

表1所列参数为实验室对小试件测定数据,计算时对煤和岩石的强度参数分别考虑0.7和0.8的裂隙影响系数。考虑构造和采空区的影响,计算时取σh=1.2συ。工作面沿2号煤底板推进,采高2.1 m,工作面长度85 m。

3.2 计算方法

采用美国大型岩土工程计算软件FLAC3D计算。采用弹塑性模型,运用Mohr-Coulomb准则判断岩体的屈服破坏,即:

式中:σ1,σ3分别为最大和最小主应力;C,Φ分别为材料的粘结力和内摩擦角;σt为抗拉强度;N=(1+sinΦ)/(1-sinΦ);当 f s=0时,材料将发生剪切破坏;当 ft=0时,材料将产生拉伸破坏。

3.3 计算模型

模型尺寸为119.7 m×200 m×53.1 m。工作面长度为85 m,运输巷和回风巷两侧各留15 m的保护煤柱,加上两条巷道宽度共119.7 m;模拟巷道长度200 m;模拟煤层厚3.1 m,顶板 40 m,底板 10 m。模型上覆岩层的重力,按均布荷载施加在模型的上部边界。

模型的四个侧面为位移边界,限制水平移动;底部为固定边界,限制水平移动和垂直移动。整个模型共划分为88273个单元,90903个结点。网格大小过渡使用Attach语句联接。模拟时,考虑巷道在150 m,200 m,250 m和300 m等4种埋深时的围岩稳定性。

3.4 结果及分析

3.4.1 围岩屈服破坏特征随埋深变化

图1示出不同埋深时的回风巷道围岩屈服破坏特征。埋深150 m时,仅巷道顶帮两角和帮部有深度为0.5 m的剪切破坏。埋深200 m时,底角开始出现深度为0.5 m的破坏,顶板和两帮的破坏深度不变,但是破坏范围明显增大。埋深250 m时,顶板最大破坏深度已经达1 m,帮底角也出现深度1 m的破坏。埋深300 m时,顶板与两帮的最大破坏深度仍为1 m,但破坏范围明显增大,底板破坏深度增大至1 m。从围岩屈服破坏特征分布来看,随埋深增大,围岩屈服破坏范围增大。在300 m的埋深范围内,回风巷道围岩处于完整状态,支护的目的是防止巷道围岩沿原有节理、裂隙或层理弱面垮落。

图1 不同埋深时围岩屈服破坏特征

3.4.2 围岩应力随埋深变化

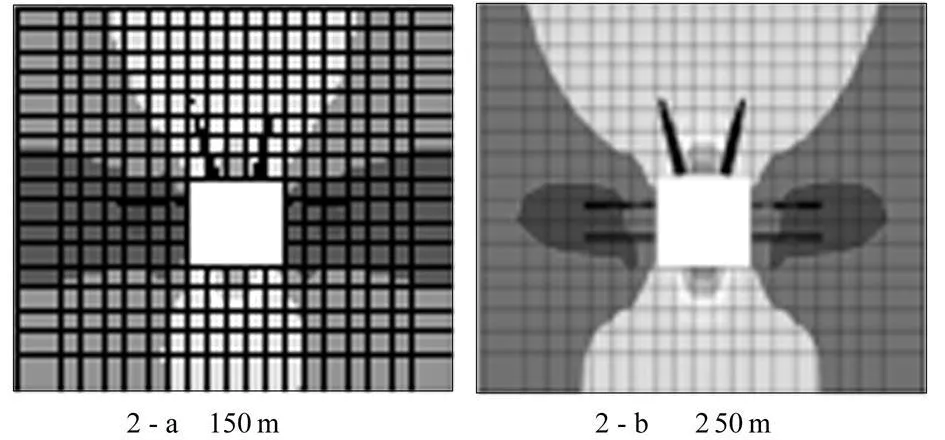

图2 不同埋深时围岩垂直应力分布云图

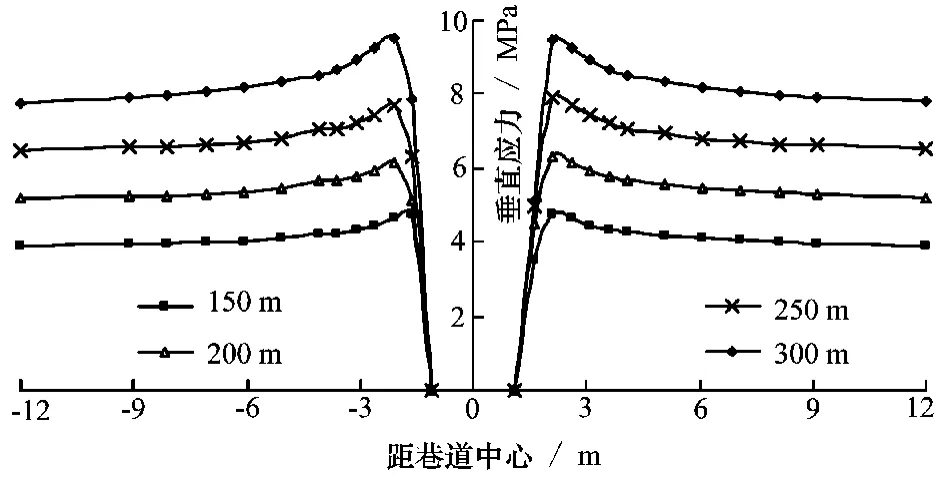

图3 距巷帮不同距离处垂直应力分布曲线

图2 和图3分别示出不同埋深时的回风巷道围岩垂直应力分布云图和分布曲线。可看出,由于巷道开挖,在顶底板中部形成垂直应力降低拱区,在两帮中部形成垂直应力升高拱区。顶底板中部锚杆锚固范围内垂直应力较小,其值是原岩应力的50~75%;顶板两侧锚杆锚固段围岩应力为原岩应力的70~105%;两帮锚杆锚固范围内的垂直应力较大,其值是原岩应力的130~170%,为应力升高区,分布形式上基本呈对称分布。随埋深增加,垂直应力峰值增加:埋深150 m,4.77 MPa是原岩应力3.75 MPa的1.27倍;埋深200 m,6.31 MPa是原岩应力5.0 MPa的1.26倍;埋深250 m,7.92 MPa是原岩应力 6.25 MPa的1.27倍;埋深300 m,9.46 MPa是原岩应力7.5 MPa的1.26倍。随埋深增加,锚固区内应力集中系数减小,垂直应力应该向巷道围岩深处转移。峰值点位置位于距巷帮1~3 m范围之内。

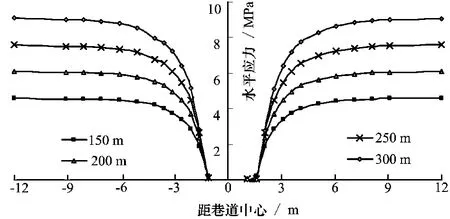

图4 距巷帮不同距离处水平应力分布曲线

图4 示出不同埋深时,回风巷道围岩水平应力分布曲线。可以看出,随巷道的开挖,两帮形成水平应力降低拱区,其范围随埋深增加而增大。在顶板锚杆锚固段的水平应力为原岩应力的1~1.2倍,基本上处于原岩应力水平,顶板是稳定的;两帮中部锚杆锚固段水平应力不到原岩应力的三分之一,应加强巷帮锚杆的预紧力。

3.4.3 围岩变形量随埋深的变化

图5示出围岩变形量随埋深变化的影响曲线(锚索锚固范围指距巷道顶板1.8~6 m位置的位移变化),显然围岩变形量随埋深增大而增大。顶底板移近量为7.3~19.0 mm;锚杆锚固范围内顶板离层量为3.2~10.2 mm,锚索锚固范围内顶板离层量为0.7~1.4 mm,锚杆锚索范围的总离层量为4.0~11.6 mm。由此可见巷道围岩是稳定的。

图5 埋深对围岩变形量的影响

4 结论

1)随着埋深的增大,巷道围岩屈服范围扩大,变形量增加。顶底板形成的垂直应力拱区范围扩大,两帮垂直应力核有向深部转移的趋势。两帮形成的水平应力降低拱区范围扩大,顶底板水平应力核有向深部转移的趋势。巷道围岩支护设计应该考虑巷道的埋深效应。

2)在无断层或其它地质构造影响时,优化方案所提供的支护参数在开采深度为300 m以内时安全的。

3)遇到断层、顶板破碎、陷落柱或其它构造破碎带等地质条件异常时,可采用预应力锚索进行加强支护,非常必要时可采用锚注加固或加套抬棚,并密切监测。

4)巷道的破坏均以剪切破坏为主,施工中要特别强调顶板两侧锚杆向外倾斜15°,并确保预紧力达到设计要求。

5)现场实测发现,回风巷顶板及右帮锚杆工作载荷在0~11 d变化不大,基本保持10 kN的初锚力,之后缓慢增加,保持在 10~20 kN,顶部略高于右帮。但左帮锚杆(即靠近采空区一侧)从第3天起不断增大,随着工作面向测点的推进,3~16 d内由初锚力10 kN增加到50 kN,并长时间持续为高峰值。因此,回风巷左帮锚杆受力明显高于右帮和顶板锚杆,高出150%。主要原因在于,回风巷靠近采空区一侧煤帮受上部顶板来压影响,将煤壁向外挤压,使锚杆锚托力受力增大。应采取“护顶先护帮”的原则,加强巷道两帮的支护管理。

6)初始设计应用后,必须进行井下专项监测和日常检查,取得反馈信息后,及时分析是否需要对初始设计进一步修正,以确保矿井安全生产。

[1] 康天合,郜进海,潘永前.薄层状碎裂顶板综采切眼锚固参数与锚固效果[J].岩石力学与工程学报,2004,23(增2):4930-4935.

[2] 高明仕,张农,郭春生,等.三维锚索与巷帮卸压组合支护技术原理及工程实践[J].岩土工程学报,2005,27(5):587-590.

[3] 张开智,夏均民,蒋金泉.软岩锚杆强壳体支护结构及合理参数研究[J].岩石力学与工程学报,2004,23(4):668-672.

[4] 何满潮,郭志飚,任爱武,等.柳海矿运输大巷返修工程深部软岩支护设计研究[J].岩土工程学报,2005,27(9):977-980.

[5] 康红普,林健,吴拥政.全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J].煤炭学报,2009,34(9):1153-1159.

[6] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.