高压釜在光伏组件封装中的应用

中国辽宁北方玻璃机械有限公司 ■ 刘庆国 陈志强

中国沈阳北方太阳能有限公司 ■ 张宝成

一 引言

随着光伏行业的不断发展,光伏组件的功能不仅仅限于发电,被赋予的新功能越来越多。特别是在光伏建筑一体化上,光伏组件往往被设计成墙体材料、屋面材料、透光天窗、遮阳顶等。采用钢化玻璃结合EVA、TPT等材料封装的光伏组件将不能满足这方面的要求。采用大面积钢化玻璃结合PVB、晶体硅电池片、薄膜电池片等材料封装成双玻夹胶光伏组件将成为趋势,在此基础上进一步衍生出各种类型的建材型光伏组件,成为众多光伏组件制造厂商竞相研发的对象。

高压釜作为生产夹胶安全玻璃的终压成型设备,具有产量大、成品率高、产品品质好等优点,已成为该领域光伏组件封装重要的、必不可少的在生产设备。本文就该设备在这一领域的应用进行分析、探讨。

二 层压机封装的局限性

层压机(见图1)是光伏组件生产商广泛使用的封装设备。其工作原理是通过油加热机和热油泵的循环,使下腔室的加热板温度升到设定的温度;将组件放到加热板上,上下腔室合拢形成密闭腔,一方面通过热传导给组件升温,另一方面开启真空泵,使密闭腔处于真空状态,达到抽出组件空气的目的;一段时间后,上腔室开始充气,通过上腔室的橡胶板压住组件,达到给组件加压的目的,经过一段时间保温保压阶段后,光伏组件即可成型取出。

目前,对于平面玻璃+PVB+晶体硅电池片+PVB+平面玻璃和薄膜电池片+PVB+平面玻璃两种结构的光伏组件,有生产商尝试采用层压机作为组件成型设备。存在的问题是:在层压机内,上述两种结构从开始就被置于高温环境,很容易造成PVB过早封边,导致残留气体不能被抽出,同时玻璃在此环境下周边翘曲变形,气囊加压的不均匀性也易导致组件出现局部未融和组件破损;成型后的组件直接在高温状态被取出,在室温环境下,组件四角容易脱胶形成边缘气泡,影响产品质量和转换率。同时该设备的压力、温度控制参数不符合PVB特性,用该工艺制作出来的夹胶光伏组件其层间粘结力、透光光学性能等达不到要求。

此外,对于弧形双玻晶体硅光伏组件和多层夹胶光伏组件,该设备更是无能为力。

三 高压釜设备在光伏组件封装中的应用

高压釜(见图2)由釜体、釜门、循环风机、加热器、冷却、电控柜等部分组成,是生产PVB夹胶玻璃必备设备。该设备通过对温度、压力两个参数的控制系统,可以形成升温加压、保温保压、降温降压3个阶段。该过程非常符合PVB的特性,用该设备生产适用于光伏建筑一体化的组件,不仅能解决上述问题,提高组件的产品品质和成品率,而且还能实现该类型光伏组件大批量、多规格生产,从而降低光伏组件的制造成本。

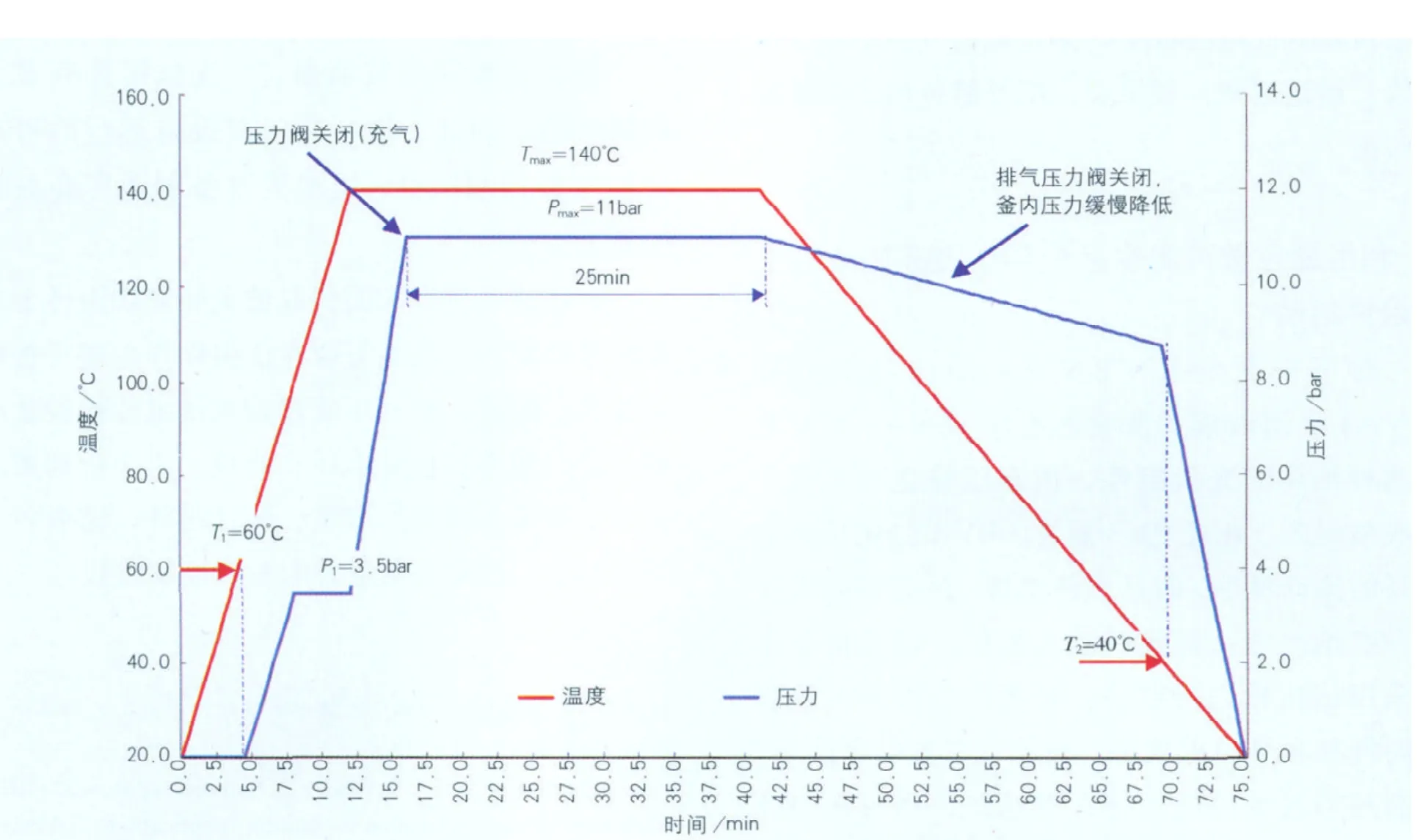

1 高压釜生产晶体硅或薄膜双玻光伏组件参数控制曲线(图3)

图3 光伏组件参数控制曲线

图3中红色曲线代表温度控制曲线,蓝色曲线代表压力控制曲线。经过预压后的光伏组件,放入高压釜内,关闭釜门,高压釜就可进入自动运行阶段。首先进行升温,在温度升到T1时,釜内开始充气加压;当加压到P1时,保压一段时间,然后进一步充气加压直到设置的Pmax。此时,温度也已提前升到设置的Tmax,然后进入保温保压阶段。当该阶段运行结束后,高压釜开启热交换器进行降温,而此时排气压力阀关闭,釜内压力随着釜内温度的降低而缓慢降低。当温度降到T2时,开启排气压力阀,釜内的温度和压力均较快地降到初始值。以上过程就完成了高压釜的一个循环。

2 高压釜如何实现对晶体硅和薄膜电池片的保护

由于晶体硅电池片厚度不到250µm,薄膜电池片是没有经过钢化的普通玻璃,很容易破裂。由于高压釜设备本身特性,其升温梯度、升压梯度、降温梯度、降压梯度都可调节;保温阶段的温度、压力、时间等参数也可根据需要进行调节。因此,可根据电池片能承受的强度选择最合理的参数控制曲线。

3 高压釜如何解决光伏组件出现气泡的问题

由于内部存在涂锡带、绝缘材料、锡焊点等,双玻光伏组件在封装中易出现气泡。在高压釜运行升温阶段,通过对温度T1进行设置,延迟釜内的充气加压,可有效防止气体进入组件内部。在高压釜降温阶段,通过设置温度T2,让釜内的压力缓慢降低,到达温度T2后让釜内气体迅速泄压排放。通过这些控制手段,都可避免组件内部出现气泡。

四 利用高压釜可实现基于EVA胶膜的双玻光伏组件封装

对于平面玻璃+EVA+晶体硅电池片+EVA+平面玻璃和薄膜电池片+EVA+平面玻璃两种结构的光伏组件,用高压釜也可实现一次成型封装。相比PVB而言,EVA融化后具有较高的流动性能,而且价格低廉,该类型的组件在一些地面电站得到广泛的使用。目前很多企业采用层压机进行封装,在光伏组件制造过程中同样存在易出现气泡、破损、产量低等问题。在高压釜设备内增加抽真空系统,将每块组件套上真空环水平放置在蒸压小车上,选择合理的参数控制曲线,在釜内实现抽真空、升温、加压、降温、降压等过程,可实现上述结构光伏组件的一次固化成型。相比层压机而言,高压釜设备明显有一个常温下抽空气和缓慢降温的过程,实现了组件常温出炉,避免了温度应力产生的组件破损和气泡的发生。根据每釜装载量、循环周期来看,其产量远远大于单台层压机的产量。另外,如果将特殊的层压机配在组件后流水线上,然后再进高压釜终端高温、高压,可达到更满意的质量和产量。

五 结语

光伏建筑一体化(BIPV)将成为21世纪建筑节能的市场热点,太阳能建筑业将是21世纪最重要的新兴产业之一。预计到2013年,世界光伏工程中的BIPV组件需求将会上升到1600万m2,如果以2000元/m2的市场价格来计算,就可达40亿美元的产值。如此庞大的市场需求,必然会刺激各种类型建材型光伏组件的大批量生产,由此高压釜在这一领域的应用将显得日益重要,高压釜必然会成为光伏组件封装设备的重要设备之一。

相比夹胶安全玻璃而言,光伏组件有更高的附加值。因此,提高高压釜设备运行的可靠性和参数控制精度,是相关设备制造厂商面临的课题。

高压釜在生产大面积双玻夹胶光伏组件上具备明显的优势,这也符合光伏组件作为建筑材料的要求,但是,将高压釜作为光伏组件的封装成型设备,还没有足够的经验参数,为了得到更高品质、更安全的光伏建筑一体化组件,需要各个组件制造厂摸索出更适宜的参数控制曲线。

[1] 陈志强. 光伏建筑一体化系统中光伏组件封装工艺的探讨[J].玻璃, 2008, (12):16-19.

[2] Chenga C L, Chanb C Y, Chen C L. Empirical approach to BIPV evaluation of solar irradiation for building applications[J]. Renewable Energy, 2005, 30(7): 1055-1074.