接触面的曲率变化对超声检测灵敏度的影响

张富生,孙远霞,周凤革

(中国第一重型机械股份公司核电石化事业部,辽宁大连 116113)

0 引言

目前的工业领域中,核电、火电、钢铁、机械、军工、矿山、航空航天、石化、船舶等行业的产品,在制造阶段为保证零部件的内部质量,均要采用无损检测的手段来判断和把关,其中有一些由于外形尺寸、形状的原因,使用常规的检测设备、探头进行检测的可实施性较差,给常规的无损检测方法带来很大困难。因此,检测技术人员在常规无损检测技术基础性研究方面要增加力度,以适应新发展阶段的要求。例如,对于带曲率工件的超声波检测,使用常规的直探头和斜探头在平面校准试块上校对灵敏度,需要补偿多少增益量(dB)才能保证对实际检测中发现的缺陷给出正确的评价结果,始终没有具体试验数据作可靠的依据。在美国ASME标准A388附录X1中是针对具体探头(晶片尺寸 Ø30、频率2.25 MHz)、具体试块(ASTM No3-0600)使用的曲线,而曲线的绘制没有作详细说明。另外,在美国ASME标准Ⅴ卷中焊缝检验章中,对于检测面带曲率的焊缝的检测在附录G中有论述,但对目前国内使用的探头参数不能完全对应,导致标准中给出的曲线参数只能作为参考,从而造成在实际检测过程中设定检测灵敏度时,附加的曲率补偿增益(dB)值也只是估计值,没有经过实际验证。

针对这种情况,设计了带有不同曲率的模拟试块,然后用经常使用的、不同类型的硬膜直探头或斜探头在该模拟试块上进行对比试验,并根据试验获得的数据绘制出具体探头所对应的不同工件曲率(半径)—增益之间的关系曲线。该曲线直观地反映出不同曲率的检测面与平面之间,由于曲率的不同,所对应的同声程、同外形尺寸的反射体所产生的不同反射波增益之间的差值,即曲率补偿增益(dB)值。在实际检测过程中,将该补偿值补偿到检测灵敏度中,则可以保证检测结果的准确性。

1 原因分析(曲率的改变对检测灵敏度的影响)

对于带有曲率的工件,使用常规探头进行检测时,由于常规探头都是硬膜直探头或斜探头,在与工件带曲率的表面接触时,对于凸曲面只能以带有一定宽度的线或一定直径点的方式(凸曲率柱面为线,凸球面为点)接触(见图1),使这类探头发出的超声波束在工件中发散;对于凹曲率表面,这类探头中心部位根本接触不上,只能靠边缘接触(见图1),曲率半径小到一定值时,通过耦合剂,仅有部分声能透射。虽然凹曲面还有聚焦作用,在某一曲率范围内会部分抵消接触不良影响的效果,但最终都是导致声束传输耦合效果变差。随着曲面的曲率逐渐趋近于零(平面曲率为零),超声波传输耦合的效果会逐渐接近于平面的传输效果。

由于存在上述情况,导致检测面为平面的耦合效果最好,凸曲面次之,凹曲面最差。

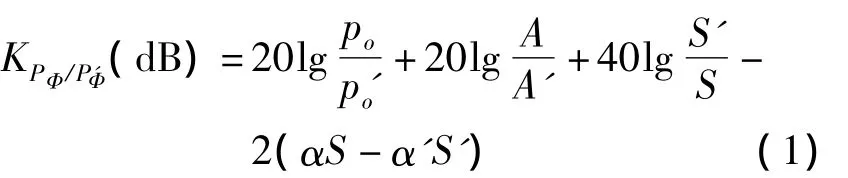

理论上,柱面工件曲率半径对检测灵敏度的影响主要是通过改变探头晶片在工件上的有效接触面积造成的,公式如下[1]:

图1 常规硬膜直探头与带曲率工件表面接触状态示意

式中 PΦ——平面工件圆形平面缺陷的反射声压

po——平面工件上晶片振动面上的平均声压

A——晶片面积

A'——有效接触面积

S——平面工件上圆形平面缺陷距探测面的距离

S'——柱面工件的圆形平面缺陷距探测面的距离

α——平面工件的材质衰减系数

α'——柱面工件的材质衰减系数

从式(1)中可以看出,第一项、第三项和第四项与曲率半径无关,因此曲率半径的影响可以用探头晶片在平面上的接触面积A和柱面工件上的有效接触面积A'之比的分贝差表示,即20lg求出不同曲率时的有效接触面积A',就可以得出不同柱面工件半径对检测灵敏度的影响。

需要说明的是,有效接触面积A'在这里是指与该有效接触面积的等效圆相比,等效圆的接触处于平面状态时,两者的测量误差在2.5 dB以内,则此时的接触面积称为“探头晶片在工件上的有效接触面积”。

计算有效接触面积,以凸曲柱面工件为例,首先需从声压在多层界面上的往复透过率导出平面状态下和曲面状态往复透过率的声压比,并假定平面状态的油层厚度为零。导出结果如下:

式中 T——平面接触状态的声压往复透过率

T'——曲面接触状态下的声压往复透过率

k2——穿透声压在油层中的波矢量

l——油层的厚度

Z1,Z2,Z3——探头保护膜、油层和工件的声阻抗

通过式(2),经过一系列假设和推导(假设条件和推导过程略),可导出有效接触上的最大油层厚度 lmax的表达式为[1]:

从最大油层厚度lmax、柱面工作曲率半径R和晶片半径r,就可以导出有效接触面积A'的计算式[1]:

2 对检验灵敏度进行补偿的讨论

硬膜直探头或斜探头与带曲率的表面接触,造成了接触面的减小和声能的分散,使检测灵敏度下降。在探测相同距离和尺寸的缺陷时,平面接触的回波波高,显然要大于曲面接触的回波波高。欲得到相同的波高,必须适当提高曲面探测时仪器的增益,即补偿量。这个增益值(补偿量)通常被称为曲率修正系数。该系数除与工件表面曲率半径有关外,还与所用的超声探头的频率、晶片尺寸、探头保护膜材料、耦合剂种类以及被检材料有关。

美国ASME标准第Ⅴ卷正文第4节焊缝超声检验篇中,在附录G中对曲率修正系数(补偿量)的求解过程作了明确规定。首先,要掌握被检测工件的实际曲率半径R、所用换能器的直径、频率、保护膜材质及检测所用的耦合剂种类。根据所用的换能器直径和频率数值查表求出换能器系数F1值,再由F1值、所用的探头保护膜材质和使用的耦合剂种类来具体确定应用F1—Rc(换能器临界半径)曲线图中的一条曲线,求出换能器临界尺寸半径Rc值。然后根据工件实际曲率半径与换能器临界半径之比R/Rc值,最终在曲率修正系数曲线图上查出具体的补偿量(曲率修正系数)[2-3]。实际检测过程中,带曲率工件上的检测灵敏度就等于在平面试块上校准好的灵敏度加上该曲率修正系数。

然而在上述根据探头保护膜材质和使用的耦合剂种类确定使用具体F1—Rc曲线时,ASMEⅤ卷附录G中所给出的探头保护膜和耦合剂种类不够全面,没有覆盖我国目前经常使用的探头和耦合剂,所以不能确定具体使用图中的哪一条曲线适合求出Rc,最终导致无法确定曲率补偿量(曲率修正系数)。因此可以看出,这一环节中的通用性稍差一些。另外,ASME标准附录G中明确地规定了适用的范围,即当凸面材料的曲率直径>508 mm时,可用平面试块来校定灵敏度,再另外加上曲率修正系数值,即可进行检测。当曲率直径≤508 mm时,必须使用带有曲率的(该试块适用于0.9~1.5倍试块曲率直径的带曲率工件)试块进行校定灵敏度。当R/Rc≥1.0时,使用平面试块校定灵敏度时,不用进行灵敏度的增益校正。

对于带曲率的锻件检测,在美国ASME标准A388附录X1中给出了曲率半径与波高之间的关系曲线。该曲线是针对具体探头(晶片尺寸Ø30、频率2.25 MHz)、耦合剂(只标出了机油和甘油两种)和具体试块(ASTM No3-0600)所使用的曲线,而曲线的绘制没有作详细说明,适用的范围有局限性。如更换不同尺寸的探头和耦合剂,该曲线反映的数值就不准确,从而在确定不同曲率的锻件超声检验灵敏度时无法给出相应的补偿量。

另外,对于一些曲率半径很小的工件,例如,小直径的棒料和管材,在使用接触法超声检测时,如果试块的曲率与被检工件相同,而且通过特殊修磨、加楔块或探头前加软保护膜的方法使探头表面与工件的曲率全面相吻合,可不考虑曲率修正问题。

3 模拟曲率试块上的实际测试

为了弥补日常使用常规探头来检测带曲率工件时无法得到具体曲率补偿量这一漏洞,笔者首先设计了2组带有不同曲率的柱面模拟试块,一组带有凸曲率面;另一组带有凹曲率面;还有1块是平面试块(见图2)。然后以平面试块为基准,使用硬膜直探头或斜探头在这两组试块上分别进行测试,并与平面试块上校定的基准进行比较,得出了与具体探头、不同工件曲率相对应的曲率补偿量(曲率修正系数)dB值。在试块上用于直探头测试的基准反射体为Ø5横孔;用于斜探头测试的反射体为R50的柱面。

图2 带有不同曲率的模拟试块

4 专用曲率修正系数曲线的绘制

首先使用具体探头,分别在不同曲率的试块上测量基准反射体的反射波高在仪器上的读数,即衰减器读数值(dB),并列表。然后绘制出衰减器读数与曲率之间的关系曲线(见图3)。再将曲线上不同曲率所对应的衰减器读数与平面曲率(曲率半径为∞)对应的衰减器读数相比较,即可得出不同曲率半径的检测面的曲率修正系数。

图3 衰减器读数与曲率半径之间的关系曲线

从图3可以看出,对于凸曲柱面工件的检测,其实硬膜直探头或斜探头与凸曲柱面严格意义上是线接触,其余部分均通过耦合剂与曲面接触。随着曲率半径增大,探头与凸曲柱面间的耦合剂厚度减少,并且由于耦合剂润湿性能的影响,使探头通过耦合剂与凸曲柱面接触面积增大,由此导致声耦合性能的改善,对超声传输的耦合效果逐渐变好,以上共同作用的结果使凸曲柱面的曲线逐渐趋近平面曲线。当曲率半径大于一定值时,在工程实用意义上已不用补偿,现行的ASME规范认可这一点。对于凹曲柱面工件的检测,第一个因素,硬膜直探头或斜探头是通过耦合剂与凹曲面接触,随着曲率半径增大,探头与凹曲柱面间的耦合剂厚度减少,由此导致声耦合性能的改善,对超声传输的耦合效果逐渐变好;第二个因素,凹曲柱面对声束有聚焦作用,随着曲率半径逐渐增大,对声束的聚焦作用逐渐减小。以上两个因素共同作用的结果使凹曲面曲线在某一曲率范围出现拐点。

5 结语

通过上述工件曲率对超声检测灵敏度、缺陷定量影响的讨论,可以看出,不同的工件形状、曲率、探头类型、耦合剂种类对曲率修正系数都有一定的影响。最终会影响到缺陷定量的准确性,给产品安全使用评估带来困难。所以在产品的实际超声检验过程中应考虑曲率的影响因素,才能得出正确的检验结果。针对具体的曲率修正系数,只有通过模拟试验进行对比,才能获得实际具体数据并应用于检验过程中,使检测结果真实、可靠。

[1] 郑中兴.材料无损检测与材料评估[M].北京:中国标准出版社,2004:96-102.

[2] 超声探伤编写组.超声波探伤[M].北京:电力工业出版社,1980.

[3] ASME锅炉及压力容器规范[S].美国,2004.