我国桥梁转体施工技术的发展现状与前景

程 飞,张琪峰,王景全

(1.沪杭铁路客运专线股份有限公司,上海 200237;2.东南大学土木工程学院,南京 210096)

1 概述

对于桥梁建设来说,每一种施工工艺的出现都会引起桥梁界的一场革命。转体施工技术的出现,扩大了桥梁建设的地域范围,创造了一种新的建桥思路——将桥梁从跨中分成两个半跨,半跨结构在偏离轴线位置施工,成型后通过转动体系将两个半跨结构同时旋转到位,在跨中合龙。全世界范围内,从20世纪40年代出现这种施工工艺以来,采用转体施工建设的桥梁已经不胜枚举。同时,转体施工技术的理论与实践水平发展迅猛,万吨级、超长悬臂的转体桥梁也越来越多地出现在桥梁建设中。

随着转体技术的发展,人们越来越认识到该项技术的巨大优越性,特别是施工条件受到严重限制的情况下,转体施工无可取代。如今,转体施工技术发展已经相当成熟,从山区到平原地区,从拱桥到斜拉桥、连续梁、连续刚构等,从公路到铁路,从竖转到平转、竖转平转相结合[1],转体施工的应用无处不在。通过对转体施工工艺进行总结归纳,可以将转体施工工艺作为一项独立的技术形成一个理论体系。本文将概述转体施工技术的要点,国内外的发展概况,同时对其将来的发展方向、应用前景作展望。

2 转体施工技术概要

2.1 转体施工分类及组成

根据桥梁结构的转动方向,可将桥梁转体施工方法[2]分为竖转施工、平转施工以及平竖转相结合施工,其中以平转法应用最广泛,而近年来更大跨径的桥梁转体则更多的考虑竖转和平转相结合的方法。竖转法按其转动方向分为向上和向下2种。平转施工可分为平衡转动体系转体施工和无平衡重转体施工方法,其中平衡转动体施工游客分为结构自平衡转体施工与需专门配重的转体施工。转体施工方法的分类情况见图1。

图1 转体施工方法分类

(1)竖转法

竖转体系一般由牵引系统、索塔、拉索组成。竖转的拉索索力在脱架时最大,因为此时拉索的水平角最小,产生的竖向分力也最小,而且拱肋要实现从多跨支承到铰支承和扣点处索支承的过渡,脱架时要完成结构自身的变形与受力的转化。为使竖转脱架顺利,有时需在提升索点安置助升千斤顶。

竖向转体还可细分为:负角度转体和正角度转体。负角度竖转施工在国外称为“旋转降低法”,与常见的自下而上竖转施工方法(正角度转体)不同,该方法将拱圈在跨中分成两段,然后将各段拱圈在拱座上沿竖直方向制作,然后将两拱圈向前方向旋转,在跨中合龙。

(2)平转法

平转法的转动体系主要有[3]:转动平衡体系、转动牵引体系和转动支承体系。转动支承体系由以下3种[4]:中心支承、环道支承和中心与环道支承相结合。根据转体体系实现平衡的方式不同,可将平转法分为平衡转动体转体施工和无平衡重转体施工。

①平衡转动体转体施工

平衡转动体是指转体结构的重心基本落在球铰中心。平衡转动体转体施工又可分为结构自平衡转体施工和需专门配重的转体施工。

结构自平衡转体施工是指依靠结构自身就能实现平衡,且结构自身强度完全能满足转体施工阶段的受力要求,采用这种类型进行转体施工的桥梁有大里营斜拉桥[5]、江西德兴太白桥等;须专门配重的转体施工是指通过调整背墙尺寸或配重把转动体系重心设计在球铰中心,采用这种转体方式施工的桥梁有河东大桥、江西高安樟树岭水库大桥。

②无平衡重转体施工

无平衡重转动体系由锚固体系、转动体系、和位控体系组成。锚固体系由锚碇、尾索、平撑和立柱组成;转动体系由上下转轴、拱箱和扣索组成;位控体系就是通过缆风索来控制拱肋转动速度和位置。

无平衡重转体施工利用锚固体系形成平衡体系,节省了平衡转动体系的庞大平衡圬工,再通过转动体系及位控体系的作用,实现结构转动就位合龙。1984年,我国进行了“拱桥无平衡重转体施工工艺”研究,结合巫山县龙门桥地形特点,完成了巫山龙门桥L=122 m箱形拱无平衡重转体施工试验桥。1993年德兴太白桥采用该法转体成功,使我国拱桥的跨径首次跃上200 m大关。

(3)平竖转相结合转体施工

顾名思义,平竖转相结合转体施工综合了平转方法与竖转方法的特点,此种工艺适用于大跨度拱桥的转体施工中。第一座采用此法建设的桥梁是安阳钢管混凝土拱桥,此后有广东佛山东平大桥、广州丫髻沙大桥等陆续采用此法进行桥梁建设。

2.2 转体施工工艺特点及适用范围

转体施工在某些特定的地理环境下,具有独特的优势,但是其也存在诸多不利之处,下面将全面总结转体施工方法的优缺点。

转体施工的优点有:(1)转体施工法用桥梁结构本身做成转动体系,充分利用结构本身及结构用钢作施工设备,完全避免了在河道上搭设大量支撑管架,大大减少了钢管等周转性材料的投入,降低了成本。(2)改高空作业或水上作业为岸边陆地作业,扩大了施工场地,改变了施工环境和施工条件,施工安全得到了保证。(3)在航河道或车辆频繁的跨线立交桥的施工中可不间断通航、不干扰交通,且当主要构件先期合龙后,能给以后的施工带来方便。(4)用简单的机械就能使结构转体合龙,且能很好地控制桥梁成形后的线形和外观质量。(5)转体施工法施工简单快速,有利于加快工程进度,缩短施工周期,直接经济效益十分明显。

转体施工的缺点有:(1)施工中钢筋混凝土球铰(上、下转盘)的加工制作、磨合等工艺都很繁琐复杂,精度控制对于土建施工而言难度较大。(2)合龙过程中连续千斤顶沿着钢绞线只能上升不能自动下降,当顶升超位,需要把结构高程下调时,必须手工放松夹片,这是非常困难的。一旦控制夹片的小螺钉拉断,要取出夹片就更困难了。(3)转体施工结构为了减轻质量、增大跨度,尽量采用轻型结构或劲性骨架,这样很容易使得结构的稳定性降低,所以转体阶段容易出现结构失稳的现象,必须予以关注。(4)转体阶段结构容易出现裂缝,尤其是在背墙和拱架等部位,给结构埋下了安全隐患。

同样是采用转体施工,平转法、竖转法及平竖转相结合法的适用范围差别较大。

(1)平转法:在山区深谷或平原跨线、跨河的桥梁施工。

(2)竖转法:对于季节性河流或河流水深较浅搭设支架不困难的河流,常采用搭设简单支架组拼和现浇拱肋;对于通航河流,也可采用工厂制造,浮船浮运至桥位,拱肋由下向上竖转至设计高程。也可采用桥台结构竖向搭设组拼或现浇拱肋的脚手架,拱肋由上向下竖转至设计高程。

(3)平竖结合法:要兼具以上两种施工条件,比如在平原区,当跨越宽阔河流及桥位地形较平坦时,采用平转法施工难以有效利用地形,宜采用竖转与平转相结合的方法。

3 我国桥梁转体施工技术发展概况

3.1 发展概况

我国20世纪70年代开始研究转体施工技术。1977年,首先采用平转施工新技术建成了四川遂宁建设桥,主跨为70 m的箱肋拱桥。此后,平转法在山区的钢筋混凝土拱桥中得到推广应用。20世纪70年代末80年代初我国平转法施工的拱桥,跨径均在100 m以下,且均为有平衡重转体施工。为解决大跨径拱桥转体重量大的问题,四川省交通厅公路规划设计院从1979年开始了“拱桥双箱对称同步转体施工工艺”研究(又称为无平衡重转体施工),并于1987年成功地进行了跨径为122 m的四川巫山龙门桥试验桥的施工。

2000之后钢管混凝土拱桥在我国的应用与发展迅猛,为拱桥的轻型化和向大跨度发展提供了可能,转体施工方法也被广泛应用于这种桥型之中。平竖转结合的方法在拱桥中的应用,使桥梁转体施工法进入了一个新的发展时期。1993年,郑州铁路局为满足跨越铁路编组站且不影响通车的需要,首次采用竖转与平转相结合的转体施工工艺,建成跨径为150 m的安阳钢管混凝土拱桥。1999年广州丫髻沙大桥[6],2006年广东佛山东平大桥将转体施工工艺进一步向前发展,它们的建成使我国桥梁转体施工技术取得了重大突破,进入了世界领先水平。

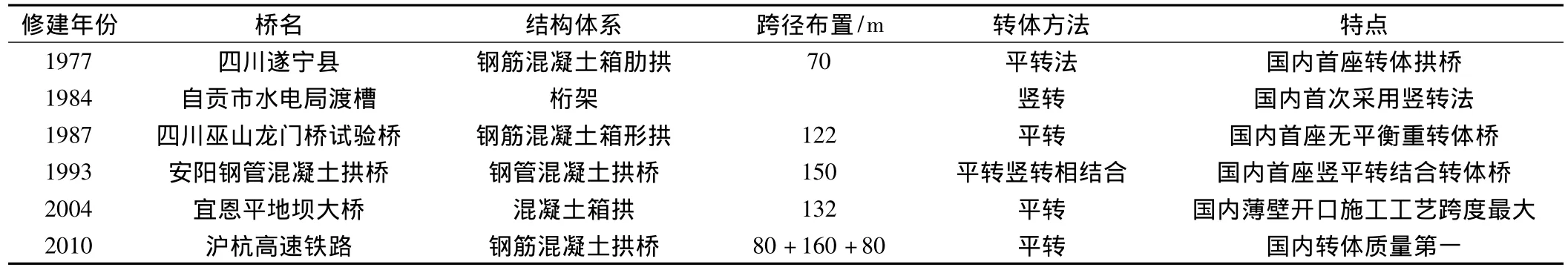

目前,我国转体吨位最大的是沪杭高速铁路跨沪杭高速拱桥,采用平转法施工,转体吨位达16 800 t。表1列出了我国具有代表性的采用转体施工工艺的 桥梁。

表1 我国部分转体桥梁实例

3.2 概况总结

本文对我国自1977年建成第一座转体桥以来的所有转体施工桥梁进行了全面调研,总共搜集了119座转体施工桥梁的相关资料[7~10],其中竖转法9座,平转法105座,平竖转相结合5座。同时,在这119座桥梁中,斜拉桥7座,刚构桥23座,连续梁桥11座,拱桥74座。在地域分布上,四川、湖南等多山多河的地区转体施工桥梁较多。

如图2、图3所示,20世纪80年代之前,转体施工桥梁的数量较少,转体质量均在2 000 t以下;1980年到2000年间,转体施工技术得到大规模推广与应用,每年都有好几座转体施工桥梁,但是转体质量并没有显著提高,大多数在4 000 t以下,少数超过4 000 t;2000年至2010年间,转体施工桥梁的数量持续快速增长,更重要的是转体质量大幅提升,过万吨级转体施工的桥梁比比皆是。目前最大的转体质量是2010年建成的沪杭客运专线钢筋混凝土拱桥,达16 800 t。

图2 不同时期我国转体施工桥梁的吨位

图3 不同时期我国转体施工桥梁的数量

我国大规模的基础设施建设仍将持续一段时间,大量跨线桥的施工非常适合采用转体施工技术,同时转体桥梁也在朝着大吨位、大跨度的方向发展。我国的转体施工技术还有较大的发展空间,但是目前我国对转体施工技术的理论认识远落后于实践,尚未形成可供工程界普遍采纳的规范性文件。因此,我国今后转体施工技术的发展,必须将重点放在理论研究上,只有从理论上掌握转体施工的技术要领,才能做到以不变应万变,指导更大吨位、更大悬臂长度的转体施工桥梁建设。

4 转体施工关键技术

桥梁转体施工与其他施工工艺的最大区别在于,要实现桥梁转体“转得动、转得稳、转得准”的目标。为此,桥梁转体施工存在以下几项关键技术:①球铰的设计与施工;②转动体系的布置;③转体施工准备;④转体稳定性控制。

4.1 球铰的设计与施工

4.1.1 球铰设计

球铰是实现桥梁转体施工的关键,常用的球铰材料有混凝土和钢材,还有一些新材料球铰,比如高强混凝土球铰,钢纤维混凝土球铰,尚处于研发阶段,短时间内难以付诸工程实践。目前,世界上钢制球铰的最大转体质量是瑞士的本·艾因桥,转体质量达19 100 t,国内钢制球铰的最大转体质量是沪杭高速铁路跨沪杭高速转体桥,转体质量为16 800 t。世界上混凝土球铰的最大转体质量是江苏苏州的跨苏嘉杭高速公路特大桥,转体质量达6 320 t。从实际工程应用来看,过万吨级桥梁转体施工无一例外的采用钢制球铰,混凝土球铰的转体质量大多数在5 000 t以下,究其原因,主要是因为钢材具有很高的强度和较低的摩擦系数。钢制球铰最大的问题是价格昂贵,而混凝土球铰则有价格低廉、易成型的优势,因此混凝土球铰值得研发并推广应用。

目前的球铰设计多依据经验,缺乏系统设计理论的指导。转体施工技术的进一步发展,应当在理论研究方面取得突破,这样一方面保证转体的安全、顺利实施,同时避免材料的浪费。

4.1.2 球铰施工

钢制球铰与混凝土球铰的施工工艺大相径庭。首先在球铰形式上,钢制球铰是上凸下凹,混凝土球铰下凸上凹;在施工工艺上,钢制球铰与混凝土球铰又有着各自的施工流程。

球铰的球面制作精度是施工的难点。钢制球铰由于是在工厂进行制作,现场施工较为简便,而混凝土球铰则须现场打磨球面,其施工要点主要是:

(1)研制母线板,准确浇筑球铰转动轴;

(2)涂油细磨,提高球铰表面圆顺光滑度。

4.2 转动体系布置

转动系统由牵引及助推系统、防过转及微调系统、测量系统等构成。

转动牵引系统宜采用全液压、自动、连续运行系统,以达到大动力、高稳定性的目标。一般上转盘设置两束牵引索,逐根顺次沿着既定索道排列缠绕3/4圈以后穿过千斤顶。牵引索固定端在上转盘预埋件上,用千斤顶对钢绞线预紧,使同一束牵引索各钢绞线持力基本一致。牵引索安装完到使用期间注意保护,防止电焊打伤或电流通过,防潮防淋避免锈蚀。

微调系统在转体过程中发生偏位超标时,用微调系统进行调整,以使转体继续;在转体完成后,利用微调系统将相关技术参数调整到允许范围内。微调系统包括轴线微调及标高微调。

测量系统通过在转体上布置监控点,对转体过程中进行位置测量,及时动态反应转体状态,为转体提供数据支持。在转体就位后进行测量,保证结构精度。

助推系统对转动有较大帮助,可降低对牵引设备的要求,而且稳定性较好。

防过转系统主要是为了控制转体轴线偏差。

4.3 转体施工准备

转体施工的关键构件就是承载整个转动体质量的转动球铰,而转动球铰摩擦系数的大小直接影响着转体时所需牵引力矩的大小。在施工支架完全拆除后以及在转体过程中,转动体的自平衡或配重平衡又对施工过程的安全性起着至关重要的作用。

转体桥梁在沿梁轴线的竖平面内,由于球铰体系的制作安装误差和梁体质量分布差异以及预应力张拉的程度差异,可能导致桥墩两侧悬臂梁段质量分布不同以及刚度不同,从而产生不平衡力矩。为了保证桥梁转体的顺利进行,及时为大桥转体阶段的指挥和决策提供依据,有必要在转体前进行转动体称重试验,测试转动体部分的不平衡力矩、偏心距、摩阻力矩及摩擦系数。

转体前施工准备的主要流程归纳如下:①解除临时固结措施,确定是否需要进行称重试验;②通过称重试验,确定转动体纵向不平衡力矩、偏心距、球铰摩阻力矩及摩擦系数;③根据称重试验结果,完成配重方案;④球铰试转。

4.4 转体稳定性控制

转体桥梁的稳定性控制包括两方面:一是转动体的倾覆稳定性控制;一是拱肋屈曲稳定性控制。

(1)转动体倾覆稳定性控制

在施工支架完全拆除后及在转体过程中,转动体的自平衡或配重平衡对施工过程的安全性起着至关重要的作用。施工支架拆除后,转动体的平衡体系将出现下列两种情况中的一种:转动体球铰摩阻力矩小于转动体不平衡力矩;转动体球铰摩阻力矩大于转动体不平衡力矩。当转动体球铰摩阻力矩小于转动体不平衡力矩时,意味着支架拆除后,转动体部分在自身的不平衡力矩作用下发生转动;当转动体球铰摩阻力矩大于转动体不平衡力矩时,意味着支架拆除后,转动体部分在自身的不平衡力矩作用下不能发生转动。为了保证桥梁转动体形成整体后拆架过程中的安全和转体过程的顺利进行,及时为大桥转体阶段的指挥和决策提供依据,有必要在转体前进行转动体称重试验,测试转动体部分的不平衡力矩、偏心距、摩阻力矩及静摩擦系数。

所以,在桥梁转体施工中,尤其是在转体重达万吨以上的桥梁施工中,为了确保转体过程的安全性,及时为大桥转体阶段的指挥和决策提供依据,有必要在转体前对转动体部分的不平衡力矩进行测试。

(2)拱肋屈曲稳定性控制

拱肋的稳定性一向都是拱桥施工中的关键技术问题,而当采用转体施工,这个问题又进一步被强调。长期以来,对拱的稳定性研究都只限于光滑的理想拱轴线(圆弧拱、抛物线拱或悬链线拱)的状态,而实际上理想拱轴线在拱桥的施工过程中几乎不可能实现。转体桥为了实现自重轻,施工方便,往往采用薄壁结构,从而使得桥梁整体在转动过程中和二期荷载施加过程中的稳定安全问题显得突出。

特别是对钢箱薄壁截面拱肋,主拱在合龙前后容易发生加劲肋板及侧板的局部屈曲,合龙后的二期混凝土浇筑时,由于刚浇筑的混凝土没有任何承载力,纯粹以自重荷载的形式施加在薄壁箱形拱圈上,加之转体桥施工应用范围主要在高山深涧之中,无法做有效支架。这些不利因素导致二期混凝土加载过程中,桥梁可能发生平面外屈曲。

实际施工中,拱肋稳定性可以通过计算和施工监控来保证。首先,要通过有限元程序进行施工全过程的受力分析,确保在计算上拱肋稳定性满足要求。然后在施工过程中进行施工监控,当出现变形异常或明显屈曲,则应当立即停止施工,采取适当的处理措施保证拱肋稳定性后再进行施工。

5 结论与展望

通过对转体施工技术进行系统的理论总结,以及对国内外桥梁转体实例、现有技术的分析,得出以下结论:

(1)我国的桥梁转体施工技术起步落后于国外,但是一经采用便得到迅猛发展,至今,不管在实践还是理论上都处于国际领先水平。同时,桥梁转体施工在我国仍然具有广泛的应用前景,特别是在当前我国大规模基础设施建设的大背景下,跨线桥急剧增多,因此对转体施工技术的研究具有重要意义。

(2)球铰的设计与施工、转动体系布置、转体施工准备及转体稳定性控制是桥梁转体施工中的关键技术,是一座桥梁安全、顺利建成的保证。而实际上,这些技术在我国的理论研究并不深入,仍有较大的提升空间。虽然我国已能建大跨大吨位的转体桥梁,但是理论指导不够,如果能做到理论实践相结合,则必将大大促进我国转体施工技术的进一步发展。

(3)虽然目前转体施工大多采用钢制球铰,但混凝土球铰仍具有较大的开发应用价值,可望将其适用范围从小跨径桥梁扩展到较大跨径的转体桥梁施工。同时对球铰的研究不仅要从材料上寻求突破,更要从计算理论上进行深化设计,提高球铰性能。

(4)目前我国转体施工方面的理论研究落后于工程实践,尚未形成可供工程界普遍采纳的规范性文件。因此,我国今后转体施工技术的发展,必须将重点放在理论研究上,只有从理论上掌握转体施工的技术要领,才能做到以不变应万变,指导更大吨位、更大跨度的转体施工桥梁建设。

[1]周文胜,朱根云,许柏民.G312跨沪宁高速公路跨线桥转体施工[J].桥梁建设,2004(1).

[2]张联燕.桥梁转体施工[M].北京:人民交通出版社,2001.

[3]李 盛.开口薄壁转体拱桥施工阶段整体稳定性分析[J].公路交通科技:应用技术版,2004(10):108-110.

[4]李翌程.钢管混凝土劲性骨架拱桥转体施工关键技术研究[D].武汉:武汉理工大学,2006.

[5]马景含,雷慧峰,张晓林,等.大里营转体施工刚性索铁路斜拉桥的研究与设计[J].铁道标准设计,1998(2):4-9.

[6]胡云江.广州丫髻沙大桥的转体施工[J].公路,2001(6):16-24.

[7]钟 伟.混凝土开口薄壁截面拱桥平转施工控制技术研究[D].长沙:长沙理工大学,2010.

[8]徐升桥,任为东,李艳明,等.丫髻沙大桥主桥施工关键技术研究[J].铁道标准设计,2001(6).

[9]翟鹏程.转体施工桥梁中的不平衡问题和风致振动研究[D].北京:北京交通大学,2008.

[10]秦忠强.绥芬河大跨度斜拉桥水平转体施工技术研究[D].天津:天津大学,2006.

[11]陈 东.劲性骨架混凝土拱桥转体施工关键技术分析[D].西安:西安交通大学,2008.