沪杭高速铁路大跨径预应力混凝土桥梁工程与技术创新

钱桂枫,程 飞

(沪杭铁路客运专线股份有限公司,上海 200237)

1 概述

沪杭高速铁路自上海虹桥站引出,终到杭州站(杭州东站在建),运营里程202 km,沿途设松江南、金山北、嘉善南、嘉兴南、桐乡、海宁西、余杭南等站。沪杭高速铁路设计时速350 km,建设标准高、质量优、速度快、运营安全稳定。沪杭高速铁路于2009年4月开工建设,2010年10月26日正式开通运营,在沪杭间构筑起一条安全、方便、快捷的大能力客运通道,对推动沪浙两地和长三角地区的经济一体化发展具有十分重要的意义。

沪杭高速铁路具有如下鲜明的特点:(1)设计速度350 km/h,技术新,系统集成度高。(2)沿线经济发达,城镇规划完善,环境敏感点多,环保、水保要求高。(3)广泛分布深厚软土层,工程地质条件差。(4)桥梁比重高,特殊桥跨、类型多。沿线河渠密集,通航河道及高等级公路星罗密布,与高速公路相交有18处,跨等级航道36处。桥梁占线路长度比重高达90%,特殊孔跨有155联,有连续梁、道岔梁、刚构、刚架、特殊墩台等多种形式。

针对桥梁的技术特点,沪杭高速铁路因地制异,采取了技术创新:(1)在沪杭高速铁路跨沪杭高速公路和跨石大公路2座160 m大跨连续自锚上承式拱桥施工中,采用转体施工方式。(2)首次设计并建成了高速铁路跨度最大且孔数最多的2×135 m混凝土连续梁桥——横潦泾大桥,鉴于工期要求,横潦泾桥采取了一系列的技术创新,最终实现了在保证安全和质量的前提下,快速施工,节约综合投资,保证了全线按期贯通。(3)沿线主跨超过100 m的特大跨连续梁桥还有10余座,采取了一系列创新技术,提高了工程质量,保证了施工安全,并加快了施工进度。

这些技术创新很多属于我国高速铁路桥梁建设史上开创性的工作,本文对此做简要概述,期望对今后我国高速铁路的建设提供借鉴。

2 2座转体施工自锚上承式系杆拱桥

在2处上跨繁忙公路处设计为88.8 m+160 m+88.8 m自锚上承式拱桥,主跨跨越沪杭高速公路主线和石大路公路,重点介绍前者。沪杭高速公路与沪杭高速铁路轴线夹角为33°,沪杭高速公路目前已拓宽为双向8车道,路肩正宽41.5 m,边坡1∶1.5,净高要求5.5 m,交通十分繁忙。桥址处软土厚度一般10~25 m、埋深3~35 m,软土强度指标低,压缩性高。在高速公路两侧设置2个主墩,每个主墩采用18根直径为2 m的钻孔桩,桩长为129 m,顺桥7排,横桥向5排。承台设计为平面尺寸19.1 m(顺桥向)×22.9 m(横桥向)×6.5 m,为尽量避开高速公路的边坡,承台四角作切角处理,切角尺寸为2.25 m(顺桥向)×4.2 m(横桥向)。拱肋采用抛物线线形,矢跨比为1/6,边、中跨拱肋跨中截面高4.0 m,边、中跨拱肋拱脚处截面高6.0 m。主拱截面采用单箱单室箱形截面,顶板宽7.5 m,顶、底板及腹板厚度均采用60 cm,拱脚处局部加厚。边拱在主拱的端部、拱脚、拱上立柱等处各设相应厚度的横隔板。中拱主拱的拱脚、拱上立柱、中合龙等处各设相应厚度的横隔板。拱上立柱均采用矩形实体截面。拱脚上立柱纵向厚度为2.0 m,两边拱肋立柱纵向厚度为1.8 m。上部采用花瓶形状,横向宽度由5.5 m过渡到7.5 m。拱上连续梁计算跨度为(20+22+22+20)m,为配合拱肋曲线景观需要,边跨支点梁高为4.5 m,跨中梁高为3 m。拱上连续梁共设置5道横隔板,在对应支点位置处设置。拱上连续梁采用先简支后连续的施工方法。系杆分临时系杆及永久系杆,是该桥的重要受力结构,采用高强度、低松弛钢绞线。临时、永久系杆均为体外预应力形式,临时索采用直索布置,永久系杆部分在梁端做平弯处理,在拱肋端部锚固。采用转体法施工。通车后的跨沪高速公路自锚上承式混凝土转体拱桥见图1。

图1 跨沪杭高速公路自锚上承式混凝土转体拱桥

2010年5月18日,跨沪杭高速公路160 m特大桥自锚上承式拱桥顺利合龙,创下3项世界第一:高速铁路自锚上承式拱桥世界第一跨;软土地基上第一座跨度达160 m的自锚上承式拱桥;单边转体质量达16 800 t,为世界同类桥梁之最。其次,该桥主跨跨度达160 m,拱肋矢跨比为1/6,整个结构给人以轻盈、通透之感,这在高速铁路桥梁中是较少见的,该桥的转体过程如图2所示。

图2 沪杭高速铁路跨沪杭高速公路88 m+160 m+88 m自锚上承式系杆拱桥转体施工

该桥在设计阶段始终运用安全、适用、经济美观的设计理念,经过多种方案的比选,才最终确定此方案。安全性由设计计算及构造保证;适用性体现在,由于采用转体施工,使得新建桥梁对既有沪杭高速公路的影响降至最小,同时在软土地基建造拱桥,采用自锚上承式系杆体系可以完美解决拱脚水平推力难以克服的问题,因此这种体系是适用于软土地基的;经济美观性可由拱结构的普遍特性来阐述,首先,拱结构以受压为主,可以充分发挥混凝土抗压强度高的优势,同样跨度的桥梁,拱结构通常比连续梁、连续刚构节约材料,其次,拱结构与生俱来的曲线外形是传统审美标准下美的典型。

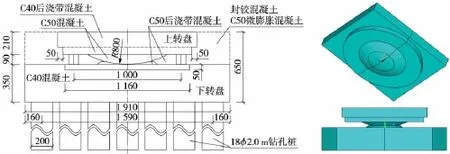

在具备先进设计理念的同时,本工程在技术层面上的创新更加突出。本工程主桥设计为基础、拱肋、梁固结体系,采用支架现浇、转体就位的施工方法。为了实现这样的施工工艺,需要解决几大技术难题:首先,球铰的制作与安装精度要求非常高,这直接关系到能否转动的问题,实际操作中,通过对工厂制作把关以及现场安装的严格要求,来确保球铰的精确安装定位,整个转动体系的构造如图3所示;其次是施工过程中的稳定性控制,如此大跨度的悬臂结构在转动过程中的稳定性非常重要,稍有不慎就会发生灾难性的后果,实际转体过程中,转体的速度是受到控制的,既要保证连续性,又要保证平稳;再者是施工控制较复杂,由于经历多次体系转换,使得施工全过程仿真分析的影响因素种类繁多,难以把握,体现在预拱度的设置和应力、变形控制上,同时,合龙前的高程调整也是难点。最后沉降徐变变形观测和控制复杂,对于无类似工程实践先例的大跨转体桥,从基坑施工开始公司走专家治理路线,论证重大施工方案,明确基础沉降梁体变形观测方案,加密观测点,在每次体系转换到位后加密观测频次,在经专家论证分析综合设计意见,采用预留徐变值等措施后进行无砟轨道施工。最终,在克服重重困难之后,本桥顺利实现合龙,目前已投入使用。

图3 转动体系构造图及有限元模型(单位:cm)

在取得技术突破的同时,相关技术在理论上也得到了深化。通过对本项目几类技术难题的科研攻关,取得了一些理论成果,如运用拉压杆模型对本工程承台的配筋进行论证,结果是满足要求的,并对今后此类构件的设计提出建议;同时运用有限元软件Ansys和Midas,考虑结构体系转换,研究了收缩徐变对桥梁成桥状态及长期使用性能的影响,对转体结构的存放时间及分段浇筑划分和顺序提出建议;运用有限元软件Ansys对球铰的受力进行数值模拟,得到了不用摩擦系数下的启转力及球铰内部的应力状态,并与实际操作中的数据进行对比,发现启转力的数值模拟结果与实际较接近,验证当前摩擦系数的取值是合理的,同时说明数值模拟具有实际意义。

本工程的建成借鉴了众多以往成功经验[1~4],同时在此基础上,进行了大量的技术攻关与理论深化,在设计方法与施工经验上都取得了重大突破。在我国大规模基础设施建设的大背景下,采用转体施工工艺建设跨既有公路和铁路的桥梁成为一种趋势,本项目建设的成功经验必将为今后同类桥梁的设计与施工提供宝贵的参考资料。

3 横潦泾大桥快速施工与技术创新

跨横潦泾连续梁桥位于上海市松江区,全长420 m,设计为(75+135+135+75)m的4跨预应力钢筋混凝土连续梁,以62°交角斜跨横潦泾。根据总体安排,要求该连续梁桥在2010年4月30日完工,施工工期10.5个月,为沪杭高速铁路4大控制性工程之一,若采用常规施工方法,项目将推迟2.5个月,不能满足工期要求。连续梁桥共5墩4跨,其中3个主墩为深水墩,水中墩是总工期控制的重点,为确保工期实现,要求根据3个主墩的结构情况及施工环境特点,结合现有的设备、人员等资源情况,打破常规,研究钻孔桩、承台、墩身、连续梁的各主要工序的快速施工法,使工期能按期实现(图4)。

图4 跨横潦泾连续梁桥

该桥通过对钢板桩围堰内支撑布置方法[5],墩身施工劲性骨架结构,0号块拼装平台结构及滑移工艺等技术攻关,创造了围堰与钻孔桩同步施工方法;承台、墩柱及墩帽同步施工方法;基础与连续梁0号块同步施工方法;0号块29 m超长大节段现浇、梁部大节段挂篮悬臂浇筑施工技术;钢板桩围檩支撑自下而上施工、过江混凝土水下长距离泵送等等。横潦泾桥有限元计算模型见图5。

图5 横潦泾桥有限元计算模型

本工程在快速施工方面有以下几点技术创新。

3.1 围堰与钻孔桩同步施工方法

常规施工应是在钻孔桩完成后开始钢板桩围堰的插打工作,为先后的工序顺序,本项目在钻孔桩成桩近一半时,即开始插打围堰钢板桩,当钻孔桩完成时,围堰钢板桩已插打完成4/5,钻孔平台拆除的同时,围堰顺利合龙,通过将两工序的流水作业改为平行作业,节省施工时间约25 d。

3.2 承台、墩柱及墩帽同步施工方法

一般承台施工完后,混凝土养护及接触面凿毛,再安装墩身钢筋、模板,浇筑墩身混凝土,而本项目的主墩墩柱、墩帽钢筋在场地劲性骨架及绑扎胎模上预绑扎,承台底层钢筋绑扎完毕后安装墩柱劲性骨架底座,承台顶层钢筋绑扎完毕后吊装墩柱钢筋笼,定位并固定牢固后绑扎墩座钢筋,安装墩柱模板支撑在劲性骨架底座上,调整就位后浇筑承台、墩座及墩柱连体混凝土;墩帽钢筋整体吊装至墩柱顶支承骨架上,剩余钢筋及预应力孔道安装,调整就位后浇筑墩帽混凝土;节省了两次等待养护和凿毛、安装钢筋模板的时间,结构的整体性更好。图6为该桥墩身、墩帽整体吊装施工场景。

图6 墩身、墩帽钢筋整体吊装

3.3 水下布置钢板桩围堰的内支撑

钢板桩围堰的内支撑一般是由上向下逐层布置,而且是在墩位散拼,同时由于121号墩围堰内施工时最大抽水深度达22 m,根据围堰结构计算,即先抽水后下支撑方案,需在围堰内先填4 076 m3的8 m厚砂层,以抵抗外侧土压力和水压力,再逐层抽水并布置支撑。公司组织项目部多方反复论证,结合施工经验,独创了在水中下放内支撑和潜水员水下抄垫的方案,即由常规的自上而下,改为先下后上下放内支撑,大大缩短了围堰施工时间。

3.4 基础与连续梁0号块同步施工方法

当围堰内进行吸泥作业时,在围堰上游侧面布置连续梁0号块钢结构拼装平台,提前1个月安装0号块模板和钢筋;墩帽施工完成后,水平整体滑移0号块的模板、钢筋至墩帽顶,调整后即浇筑0号块混凝土,每个环节都顺利有效衔接且受控。一般而言,29 m长的0号块施工一般需要50 d,而最快的120号墩自墩帽完成后12 d,即开始浇筑0号块混凝土。图7为121号墩0号块拼装平台滑移照片。

3.5 加大悬浇段长度,缩减悬浇段数量

图7 121号墩0号块拼装平台及滑移照片

当连续梁的块段悬浇周期一定时,悬浇次数决定了悬浇时间。施工中通过设计优化,将0号节段长度由原来的19 m调整为29 m,悬浇节段采用4 m、4.5 m、5 m的超长节段,由原先的17块段调整为11块段,并增加了悬浇段混凝土的保温、增温等措施。实际每个块段平均施工周期控制在8 d,通过此项措施,减少了6个悬浇周期,节省工期48 d,且施工质量优良。图8为连续梁悬浇分块调整示意。

图8 连续梁悬浇分块调整示意(单位:cm)

3.6 水中墩混凝土采用水下管束输送方案

从岸上无栈桥直通水中墩,基础至上部结构的混凝土供应出现严重问题,受条件限制又不能用空中泵管或船只运送。施工中采用水下管束输送方案,通过8根100 m长的“U”形水下过江管道泵送,解决了11 m深水中的泵管架结构及密封处理、100 m长管道整体吊装入水、预防泵送堵管、8根水下管道输送18 000 m3混凝土问题,达到了水中墩混凝土浇筑与岸上泵送无差别,成为最便捷、最安全、最省时的混凝土输送通道。如图9所示。

图9 北岸栈桥至121号墩水下混凝土输送管道布置方案(单位:cm)

4 结语

沪杭高速铁路于2009年4月开工建设,2010年9月1日动检车上线联调联试,9月3日最高试验速度达到350 km/h,9月23日完成联调联试,9月24日开始试运营,10月26日正式开通运营,用18个月的时间,创造了世界高速铁路建设新速度,联调联试期间列车试验运行最高时速416.6 km,刷新了世界铁路运营试验速度的新纪录。

沪杭高速铁路桥梁结构具有3个明显的特点:(1)施工工期紧。根据本项目施组安排,土建施工时间不足12个月。如此紧张的周期,必然需要科学组织,对设计施工中预期难题提前进行科研攻关。(2)列车时速快。大部分的正线速度目标值均为350 km/h,这样的高速对列车走行的平顺性提出了更高要求,要严格控制桥梁的长期变形。(3)桥梁跨度大。沪杭线主跨超过100 m的桥梁数量较多,最大跨度达160 m,这在已经建成的高速铁路桥梁中属于较大跨径,对其在运营期间可能出现的病害,需要采取合理的设计施工措施予以应对。因此,除了上述2座特大型桥梁,沪杭高速铁路沿线桥梁还采取了很多创新技术。例如跨地铁板梁结构,沪杭高速铁路七宝线路所至松江特大桥桥头之间以约87°角度与地铁9号线(九亭站至中春路站间)交叉,长度30 m,里程为DK3+781.4~DK3+811.4,设计为无砟轨道路基,两侧各设25 m过渡段,共跨越3条地铁隧道结构,跨越形式为板梁结构(16根钻孔桩+4道托梁+4片托板)。还有冬季施工采取的自行移动式全封闭带保温棚挂篮技术,钢纤维混凝土的防裂防收缩技术,超长0号块施工技术等。

沪杭高速铁路能够安全、快速、高标准地建设成功,离不开桥梁的技术创新。技术创新也保证了沪杭高速铁路的建设质量,这些创新技术也为今后高速铁路桥梁建设提供借鉴。

[1]余常俊,刘建明,张 翔,等.客运专线上跨既有繁忙干线铁路连续梁水平转体施工关键技术[J].铁道标准设计,2009(12):46-51.

[2]张健峰,钟启宾.桥梁水平转体法施工的成就及发展[J].铁道标准设计,1992(6):19-28.

[3]徐升桥,刘永锋.北京市六环路斜拉桥设计关键技术[J].铁道标准设计,2009(11):52-55.

[4]钟启宾,马景含.大里营刚性索斜拉桥转体施工技术[J].铁道标准设计,1998(2):26-28.

[5]景兆德.京沪高速铁路济南黄河大桥钢板桩围堰设计与施工技术[J].铁道标准设计,2010(4):47-50.