后支点三角形挂篮预压施工技术

王连彬 宋 均

(中交二航局二公司,重庆 400042)

1、概述

1.1 工程概况

合川嘉陵江南屏大桥主桥为跨越嘉陵江的特大桥,采用双塔双索面矮塔斜拉桥,跨径布置为112+190+92m。引桥为连续梁+连续刚构组合形式,跨径布置为82+82+82+82m,桥梁全长为722m。主桥结构支撑体系采用塔梁固结方式,全桥箱梁统一采用单幅单箱单室大悬臂斜腹式混凝土箱梁,主桥箱梁从悬臂根部高7m渐变到标准梁高4.5m,引桥箱梁从墩顶段梁高5m渐变到标准梁高4.5m。主桥桥宽27.5m,引桥桥宽24.5m,双向四车道。

悬臂梁从第三节段开始采用逐段平衡悬浇的施工方法,节段长5m,主桥悬臂施工梁段最重为499.5T。

1.2 挂篮概况

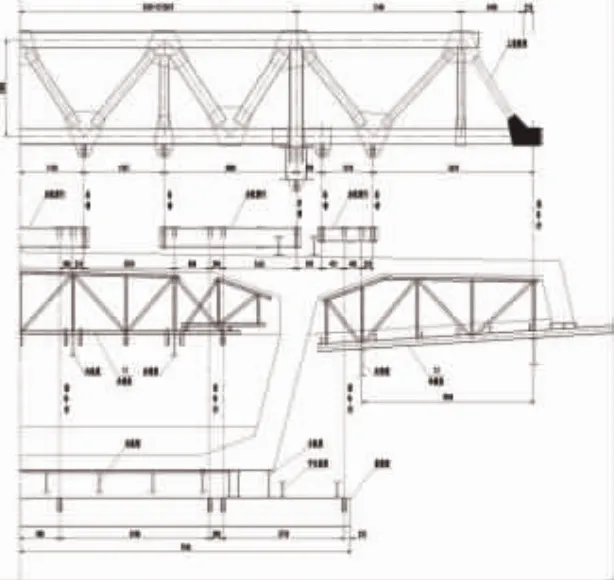

南屏大桥引桥分A0现浇梁、P1~P3挂篮悬臂梁、P4现浇梁,主桥分P4现浇梁、P5悬臂梁、P6悬臂梁、A7现浇梁。全桥设计有五副挂篮施工悬臂梁,悬臂梁单节段长度均为5m。为简化设计,本挂篮按照主桥主梁悬臂梁最重节段(500T)的施工要求进行设计,设计采用后锚三角型式,按结构功能分为:主桁系、模架系、悬吊系、锚固系、行走系、操作平台及预埋件等系统。挂篮主桁长13.5m,宽25.9m,各构件由型钢和钢板焊接而成后通过销子连接。单个挂篮含模板总重约185T。挂篮结构见图1、图2。

图1 挂篮侧视图

挂篮构件由专业加工厂精加工及试拼,挂篮使用前应进行压载试验,消除非弹性变形并测定弹性变形量,为监控立模提供参考依据,并检验挂篮安全性。

1.3 挂篮预压施工特点

1.3.1 工程前期受抢水施工影响,挂篮加工开始不及时,很大程度上压缩了挂篮试拼及预压等准备时间;

1.3.2 挂篮共五副,总量达1850T,而各墩挂篮悬浇施工开始的时间间隔不长,挂篮加工、堆放、试拼所需场地相当大;

1.3.3 挂篮主桁构件单重大,受塔吊吊重限制,挂篮安装须通过专用吊架完成,安装周期较长;

1.3.4 受上述因素影响,为尽量缩短挂篮安装到投入使用的时间间隔,本工程挂篮预压不在挂篮安装到位后进行;

1.3.5 悬臂梁段单节段重量大,预压所需荷载大。

2、施工工艺简述

2.1 挂篮预压工艺确定

南屏大桥除A0桥台、P1墩、A7桥台在陆上外其余各墩均为水中墩,前期未搭设施工栈桥,水中墩按进度计划挂篮安装时期为洪水期,挂篮运输、吊装唯有依靠船舶和施工塔吊完成,施工难度较大。P1墩开工时间比较靠后,挂篮加工过程中已将承台施工完成,承台尺寸为12m×9m×5m,挂篮主桁两主梁间横桥向间距为12.53m,与承台横桥向宽度12m比较接近。因此,结合P1墩施工进度、施工场地及承台结构尺寸,挂篮预压通过在P1墩承台上埋设预埋件设置挂篮支承牛腿,在承台及支承牛腿上拼装挂篮,再在挂篮上用钢筋、钢绞线等加载的方式进行预压。

2.2 预压准备

挂篮预压施工工序包括预压预埋件埋设、牛腿焊接安装、挂篮拼装、加载及过程监测、持荷、卸荷及观测、挂篮拆除。预压施工准备包括预埋件加工制作、挂篮加工检测编号、挂篮拼装、加载材料及加载吊装设备准备。

2.2.1 挂篮预埋件、支撑牛腿

后支点三角形挂篮受力点主要包括后锚杆、中支点、前吊杆。由于承台宽度为12m,而挂篮主桁两主梁间间距为12.53m,不能直接满足挂篮拼装宽度要求,单侧两根轨道梁只有一根能直接安装在承台顶面,另一根通过预埋2I56a作为轨道梁支撑牛腿,牛腿顶面必须安装水平,且在安装轨道梁处通过承台侧面埋设预埋件为牛腿设置斜撑以加强牛腿刚度,抵抗受压变形。后锚杆单侧共8根,靠桥轴线内侧4根能直接埋设到承台混凝土内预埋φ32精轧螺纹钢设置,靠桥轴线外侧4根须通过埋设4组2[20a反拉牛腿设置,反拉牛腿须通过承台侧面埋设预埋件设置斜撑到承台以抵抗受力变形。

2.2.2 预压设备

挂篮预压所需设备主要为挂篮拼装设备及加载设备。

P1墩位于原防洪堤处,承台边离防洪堤边约12m,承台外侧到防洪堤边为一平台,且有施工便道可通行到此平台,地势条件比较优越。挂篮拼装过程中大型构件(最重达7T)通过25T吊车起吊安装就位,小型构件通过塔吊起吊安装就位,通过利用25T吊车的起吊能力和塔吊的灵活性相结合,挂篮拼装显得较为便捷。

加载利用塔吊完成,塔吊灵活性好、视野广、吊装快,另外加载材料单件荷载也满足塔吊吊装能力的要求。

挂篮拆除按挂篮拼装的相反顺序进行,设备同样利用25T吊车和塔吊相结合进行。

2.2.3 挂篮拼装

挂篮拼装前首先由测量放出两主梁中心线、两侧轨道梁中心线。对承台顶面放置轨道梁处利用高标号砂浆找平,同时测量标高,在支撑牛腿上通过支垫钢板以调整两轨道梁间相对高差。挂篮拼装顺序为轨道梁→滑船→主梁(后锚)→立柱→拉杆→后上横梁→前上横梁→上下平联→底篮→外模架平台。

轨道梁安装必须控制好4根轨道相对高差,以保证主梁平整;主梁安装必须保证两侧对应的后锚点、中支点、前吊点相对平整,后锚杆必须受力均匀;立柱安装必须竖直;前后横梁、上下平联安装需焊接,必须严格控制焊缝质量;底篮、外模架平台吊杆必须受力均匀。为符合挂篮悬臂施工实际工况,挂篮底篮、外模架平台预压受力与实际施工受力情况相符,不采用在承台上预埋反压牛腿通过千斤顶顶压的方式进行预压。由于挂篮底篮、外模架后锚杆无法按实际施工工况通过精轧螺纹钢设置锚杆,预压时通过在承台上用型钢埋设牛腿采用简支的方式,前吊杆按实际施工工况采用φ32精轧螺纹钢。

挂篮预压拼装侧视图见图3。

图3 挂篮预压拼装侧视图

2.2.4 加载材料

挂篮施加混凝土荷载考虑全桥最重主梁P5、P6墩2#梁段重500T,模板荷载按已加工好模板安装到位施加荷载,人群及施工荷载5T,预压超载系数按1.2考虑,实际预压重量总计为606T。

根据现场情况,钢筋现场库存约400T,钢绞线现场库存约80T,无法满足压载荷载的需要。因此,考虑加载平台I25a长度为9m,顺桥向铺设。钢筋长度为9m,翼缘板部分顺桥向堆载,底篮部分堆载范围也控制在9m范围,这样堆载重心比实际施工工况靠前,堆载重量可由理论计算量的606T缩小到410T。现场库存钢筋和钢绞线重量能满足加载需要。

2.3 预压加载

挂篮预压加载平台采用支架型钢I25a铺设,其重量按挂篮结构重量和模板重量的总量控制。加载平台铺设完成后测量记录监控点初始数据,再分级加载预压。

加载分三级,第一级加载到80%(模拟404T实际加载275T),第二级加载到100%(模拟 505t,实际 342T),第三级加载到 120%(模拟加载606T,实际加载410T),加载过程中对加载重量详细清点计算,控制准确。中间每级加载完成后持荷60分钟,测量各监控点变形数据,并对挂篮结构进行详细检查,如无异常情况方可继续加载。加载到120%后持荷24小时,在此过程中作好挂篮变形监测及挂篮结构检查。挂篮预压加载过程见图4、图5。

图4 挂篮预压加载

图5 挂篮预压加载

2.4 变形监测

挂篮预压最重要的两个目的为:检验挂篮结构安全性;消除非弹性变形,测量监测挂篮弹性变形量。变形监测主要分三个阶段,首先在挂篮加载前测量记录初始数据,其次在挂篮分级加载过程中单独测量记录,最后挂篮预压卸荷完成后测量记录最终数据,此数据为计算挂篮消除非弹性变形后的弹性变形量提供依据。挂篮预压加载变形监测测点见图 6、图 7。

图6 挂篮预压变形测点图一

2.5 数据分析整理

挂篮预压以加载前、加载100%、卸荷完毕这三个阶段监测数据作为挂篮弹性变形的基础数据。在荷载作用下主梁中支点下降,后锚点上升,主梁前端下降,主梁整体前倾。

图7 挂篮预压变形测点图二

考虑现场测量误差,100%荷载条件下前吊点、中支点、后锚点的平均变形或沉降量如下:

序号100%荷载条件各测点变形量(单位:mm)1工程部位 主梁后锚点上升量 主梁中支点压缩沉降量 主梁前支点沉降量2上游主梁 9 12 68 3下游主梁 5 14 67 4上游主梁 9 12 69 5下游主梁 5 14 68 6平均值 7 13 68

主梁自身挠度为:68mm+7mm-(13mm+7mm)*2=35mm

卸载完成时挂篮各测点的变形量如下:

序号 卸载完成条件各测点变形量(单位:mm)1工程部位 主梁后锚点上升量 主梁中支点压缩沉降量 主梁前支点沉降量2上游主梁 4 15 38 3下游主梁 4 18 36 4平均值 4 16.5 37

主梁非弹性变形量:37mm-4mm-(16.5mm-4mm)*2=8mm。主梁弹性变形量:35mm-8mm=27mm<13500/400=33.75mm。

预压过程中,挂篮各构件及拼装焊缝经检查无明显异常变形情况,加载过程中各连接销栓销孔未发现明显变形。挂篮主梁整体变形量小于1/400,满足规范要求。

3、试验效果及注意事项

3.1 试验效果

借承台作为挂篮拼装、预压平台,主梁悬臂浇筑施工开始前即完成挂篮试拼和预压。这不仅能提前熟悉挂篮拼装施工工艺,解决挂篮拼装过程中可能出现的一系列问题,还能在主梁墩顶现浇梁段施工的同时进行,这也能节省工期。本桥挂篮预压在P1墩承台进行,实际只花费半个月时间。通过实践证明,这种预压方式是可行的,预压平台位置的优越性也避免了过多的高空作业,对挂篮在预压过程中的结构安全性检查也提供了更多的便利。当然,这种预压方式是能够使挂篮消除非弹性变形、测量监控弹性变形为监控立模提供参考依据的。

3.2 注意事项

3.2.1 挂篮拼装时必须保证主桁平整,轨道梁与承台及预埋牛腿结合必须紧密。

3.2.2 挂篮拼装过程中应按设计要求拼装、焊接各构件,按设计要求安装锚杆、吊杆,且必须保证其受力均匀。

3.2.3 预压加载前必须准确测量记录各监测点初始数据并作好记录,以作为计算挂篮非弹性变形的依据。

3.2.4 预压加载应对称均匀进行,作好加载记录及加载重量控制,加载过程中对挂篮结构安全性作好观察。

3.2.5 加载过程中吊装应由专业人员指挥,杜绝碰撞挂篮结构构件。

3.2.6 预压完成后卸荷也必须对称进行,挂篮应规范拆除,不能损伤焊缝,保证能继续投入使用。

3.2.7 挂篮预压重点为检验结构安全和监测预压加载过程中的变形量,监控立模时应根据各梁段的实际重量折算对应的预拱度。

结束语

挂篮预压是其投入悬臂施工前用作检验挂篮结构安全的重要手段。当然,挂篮预压根据各种挂篮结构形式、施工条件可采取多种方式。南屏大桥挂篮预压正是避免了山区地理条件、起重设备的局限性的影响,较好的利用了承台位置吊装方便的优越条件,顺利地完成了挂篮预压。实践证明,通过在承台上模拟施工工况进行大型后支点三角形挂篮预压是可行的。

[1]张谢东,郭俊峰,余建宜,易胜.山区高墩大跨桥梁施工过程中的风险识别.《桥梁建设》,2008年6期.