高精度闭环全自动线切割机系统设计

熊强强,彭东林,陈锡候,万文略,奚建平

(重庆理工大学 机械检测技术与装备教育部工程研究中心,重庆 400050)

高精度闭环全自动线切割机系统设计

熊强强,彭东林,陈锡候,万文略,奚建平

(重庆理工大学 机械检测技术与装备教育部工程研究中心,重庆 400050)

0 引言

在机械行业的工件加工中,经常需要加工一些高精度的等分齿形的工件,如果采用原来传统的线切割机中的慢走丝工艺进行加工,由于只能在X-Y方面上使用插补逼近算法,所以生产加工出来的工件分度精度普遍不是很高,仅达数十角秒,满足不了某些特殊场合的要求。为此,在国产的普通线切割机的基础上,结合基于时栅位移传感器(达到了120个对极,也即720个槽)的高精度空心式分度转台和基于单片机的钼丝磨损自动测量装置,构成一个高精度闭环全自动线切割机系统,以此来满足特殊加工的要求,实验表明效果良好。

1 钼丝直径数据自动采集装置

传统的线切割机工作的原理是使绕在运丝筒上的钼丝沿运丝筒的回转方向以一定的速度移动,装在机床工作台上的工件由工作台按预定控制轨迹相对与电极丝做成型运动。脉冲电源的一极接工件,另一极接钼丝。在工件与电极丝之间总是保持一定的放电间隙且喷洒工作液,电极之间的火花放电蚀出一定的缝隙,连续不断的脉冲放电就切出了所需形状和尺寸的工件。然而,长时间的使用钼丝切割将会导致钼丝受到不同程度上的磨损以至逐渐变细,于是加工到后面的齿的齿槽就会比第一个齿的齿槽要小。如果工件的齿数越多,工件越厚、钼丝使用的时间越久,这种现象就会越来越严重。根据实际测量所得数据表明,使用一根直径为18um的钼丝开始加工,当其加工到最后的一个直齿时,直径大约只有14um。

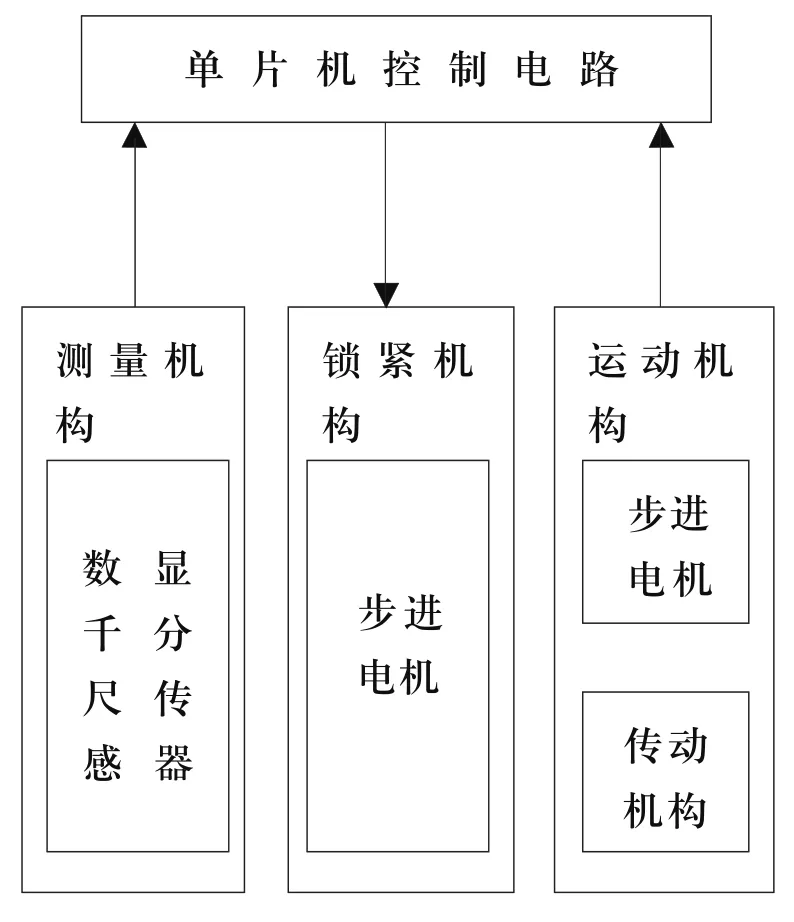

设计的钼丝直径数据自动采集装置由作为数据采集传感器的容栅式数显千分尺和作为执行机构的两套步进电机所组成,其工作原理如图1所示。

图1 钼丝直径数据自动采集装置原理图

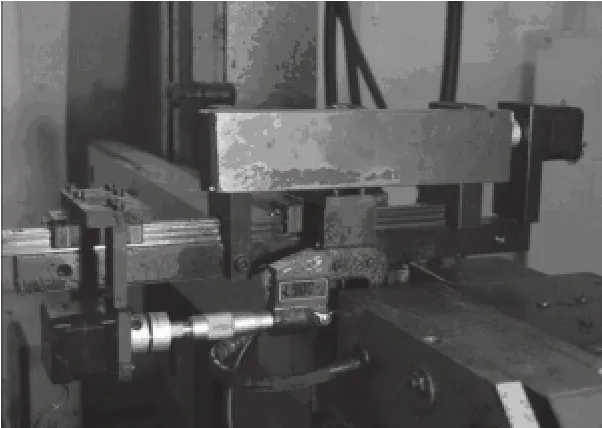

首先由单片机控制电路通过控制步进电机来操控机械运动机构将传感器送到指定位置(钨钼丝位置),然后锁紧。传感器到位后,单片机控制电路控制采集机构进行采集。此位置的数据采集完毕后,则控制步进电机将传感器再次移动到下一个位置,再次进行测量。根据设定的不同位置进行测量后,然后求平均值。同时将传感器通过运动机构送回原始位置,最后将测得的数据传送给上位机对钨钼丝直径进行补偿。根据测试,实际接收到的钼丝直径数据误差小于1um,满足使用要求,实际装置见如图2所示。

图2 钼丝直径数据采集装置实物图

2 闭环全自动控制系统

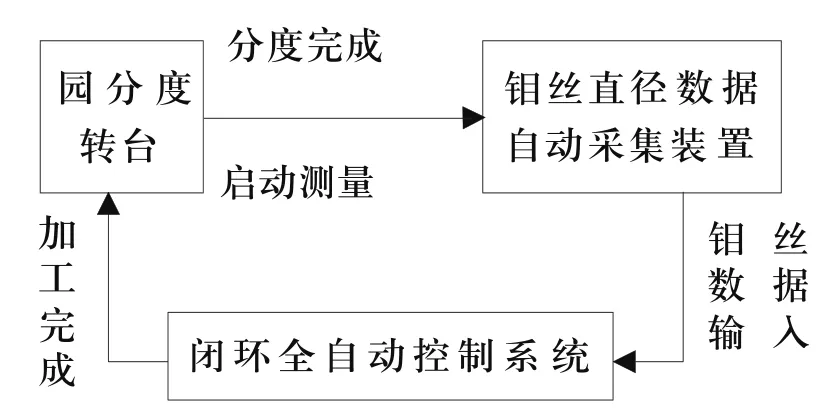

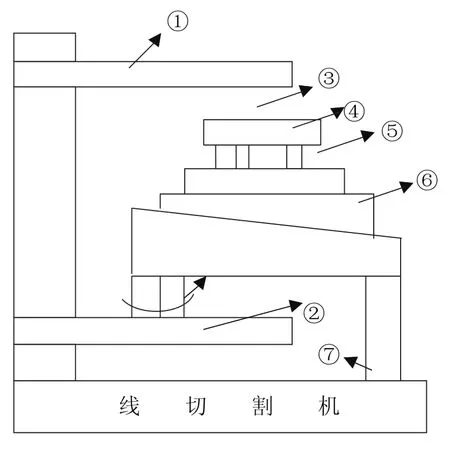

本系统采用国产的KB-3000线切割机床,整个闭环全自动控制系统由钼丝直径数据自动采集装置、线切割机控制系统及高精度空心分度转台组成。其工作原理如图3所示。

图3 闭环全自动控制系统工作原理图

当分度转台完成分度以后,发出分度完成的指令给钼丝直径数据自动采集装置。接到指令后,该装置开始采集钼丝直径的数据,并且根据这个数据计算出钼丝补偿的参数,然后将此参数传递给闭环全自动控制系统。系统则控制线切割机根据这个参数对需要加工的工件进行切割加工。当切割完成后向分度转台系统发出切割加工完成,需要进行分度的信号。圆分度转台根据这个信号对于转台进行分度,从而使转台转到下一个所需要的加工的位置上。闭环全自动控制系统如图4所示。

图4 闭环全自动控制系统

3 高精度空心式分度转台

传统的线切割机虽然具有使用方式比较灵活,而且走直线的精度极高,特别是它的工作台走X、Y直线,便于加工出各种表面形状复杂的工件的优点,但是圆分度却不是它的强项,误差达到数十角秒。为此,利用它走X-Y方向精度高的特点,设计出了增加一台精度较高的圆分度转台放置在线切割机床的工作台上面。机床只需要走X-Y直线坐标,加工完成一个直齿后就退出,利用圆分度转台转动到一个事先预定的角度α,其数学表达式如下:

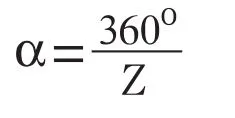

其中,Z为总的内齿数。那么,等分齿形的分度精度则由圆分度转台的精度所决定。全自动分度控制系统的工作原理如图5所示。

图5 全自动分度控制系统的工作原理

该分度转台以时栅位移传感器所测得的当时工作台转动的角位移作为反馈数据,对比用户之前所输入的需要加工的内齿的齿数所计算出来的绝对分度位置,控制步进电机逐步逼近到绝对分度位置,从而实现在加工过程中的无积累误差的高精度分度。

在驱动装置部分,圆分度转台主要采用的是普通的两相混合式步进电机,其步距角为1.8°,最大空载启动转速为240r/min,最大静转矩为6.0Nm。通过细分电路的200倍细分后,每个脉冲的当量可以达到0.009°。同时,由于分度转台采用的传动方式是涡轮与蜗杆的啮合传动方式,所以为了保持其传动的稳定性,步进电机与分度转台的蜗杆采用传动比为1:2的同步带轮来实现传动。

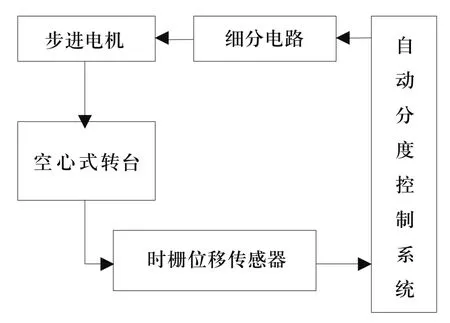

开始研发该圆分度转台时采用普通的圆分度转台,由于工作台的台面是实心的,于是支撑工件的小立柱在转动的过程中将不可避免的和机床的下钼丝臂发生干涉。在试验过程中,曾使用多个小立柱来支撑工件,在其转动过程中快要发生碰撞的时候,就马上停下来并且取出该小立柱;而当其转动绕过下钼丝臂后又再次装上。采用这种方法,不但效率很低,而且在拆装立柱的操作过程中极其容易使工件发生移位,从而使工件的精度降低。普通实心圆分度转台工作的示意图如图6所示。

图6 普通实心圆分度转台工作示意图

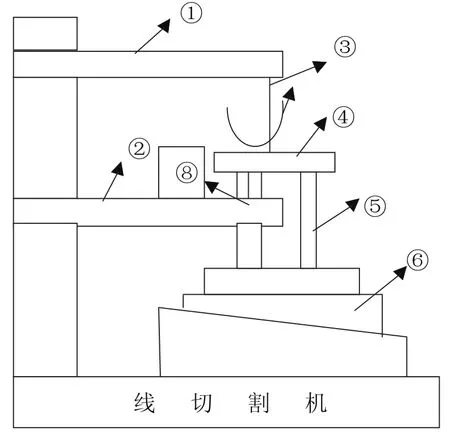

当采用空心转台后,其加工示意图如图7所示。

在图6、图7中,1)上钼丝臂,2)下钼丝臂,3)钼丝,4)工件,5)小立柱,6)转台,7)大立柱,8)发生干涉的位置。

图7 自制空心圆分度转台工作示意图

此时,下钼丝臂被放置在整个转台之下,而转台由大立柱所支撑且大立柱不动。钼丝自上而下的穿过工件和转台中心位置,由小立柱支撑工件来转动,在整个加工过程中工件不会与下钼丝臂发生干涉现象。其中,由本实验室自行研发的空心转台采用了中空的轴系和自己制造的时栅角位移传感器,其时栅位移传感器的精度达到了±1.2'',空心分度转台的分度精度则达到了±2'',非常适合于完成类似的高精度分度线切割加工。实际高精度空心式圆分度转台如图8所示。

图8 高精度空心式圆分度转台

4 结论

经过改造后的机床基本上实现了预期目标,整个加工过程实现了全自动化。从线切割机自动进丝、退丝,切割,到钼丝直径数据测量装置对于钼丝磨损的测量,再到高精度空心式转台的自动分度,整个加工过程实现了自动化,不需要人工进行干预,工作效率一下子提高了许多倍。分度精度基本上达到了转台的分度精度,大约为±2.5''。齿槽的偏差控制在10um之内,初步实现了预期的指标。该套系统具有构思新颖,方法简单,实现方便,应用广泛等等特点,经过稍加改造后即可适用于类似的需要高精度的分度线切割加工场合中,从而使生产效率和加工精度得以极大提高。

[1]任福君,姜永成.大厚度复杂曲面切割丝损在线监测及补偿[J].机械工程学报,2008,44(6):238-242.

[2]张晓燕,吴军营,曹博涛.快走丝线切割机钼丝使用寿命影响因素分析及预防措施[J].机械设计与制造,2008,12(12):246-248.

[3]彭东林,刘成康,谭为民.时空坐标转换理论与时栅位移传感器研究[J].仪器仪表学报,2000,21(4):348-342.

[4]李立.数控精密点火与线切割加工在现在模具加工中的应用[J].模具工业,2008,34(5):71-74.

[5]胡超,刘小康,高忠华,等.基于ARM的高精度自动定位系统设计[J].微计算机信息,2009,25(7-2):101-103.

[6]惠晶,肖容.一种实用的步进电机驱动控制系统[J].微电机.2009,42(10):87-89.

[7]郝晶,杨瑞峰.步进电机驱动软件设计[J].机械工程与自动化,2009,12(6):140-141,144.

[8]马黎明.电动直移式数显千分尺[J].机械工程师,2004(12):67-68.

Design of automatic closed-loop high-precision linear cutting system

XIONG Qiang-qiang, PENG Dong-lin, CHEN Xi-hou, WAN Wen-lve, XI Jian-ping

针对传统线切割加工系统难以加工出高精度等分齿形的工件,作者设计了一种高精度闭环全自

动线切割机系统。该系统通过基于单片机的钼丝直径数据自动采集装置获得测量数据,然后将测量结果反馈到线切割机的闭环控制系统进行补偿,最后再通过基于时栅位移传感器的高精度空心式分度转台进行分度,从而实现精密线切割加工。实践表明,该系统具有加工精度高、可靠性好,成本低等特点,极大的提高了生产效率。

时栅位移传感器;线切割机;闭环控制系统;分度转台

熊强强(1982 -)男,江西南昌人,硕士研究生,主要从事计算机辅助测试技术与仪器方面的研究。

TG659

A

1009-0134(2011)4(上)-0119-03

10.3969/j.issn.1009-0134.2011.4(上).37

2010-11-14