1KW PMSM控制器通用硬件平台的探讨

李绍卓,王 薇,廖海燕

(1. 神华国华(北京)电力研究院有限公司,北京 100025; 2. 第二炮兵装备研究院,北京 100011)

1KW PMSM控制器通用硬件平台的探讨

李绍卓1,王 薇2,廖海燕1

(1. 神华国华(北京)电力研究院有限公司,北京 100025; 2. 第二炮兵装备研究院,北京 100011)

0 引言

近年来,永磁同步电机(PMSM) 以其结构简单、体积小、重量轻、高转矩/惯性比、高效率等优点,在家庭、数控机床、工业机器人以及航空航天等领域得到日益广泛的应用。PMSM以一个与电源频率同步的恒定速度进行旋转,不受负载和线路电压的影响,是高精度定速驱动的理想选择。PMSM 的速度/转矩特性非常适用于直接驱动大马力、低转速(rpm)的负载。同步电机能够以较高的功率因数运行,因此能提高整个系统的功率因数,进而能消除或减少功率因数的损失。功率因数的提高还可以减少系统及电机终端的压降。PMSM 舍弃了励磁线圈,而且转子的转速与定子磁场的转速相同。PMSM 的这种设计可以消除转子铜损,与传统的感应电机相比可以产生极高的效率峰值。PMSM的功率重量比也高于感应电机。

本文在对PMSM的多种控制算法分析的基础上,主要阐述PMSM控制系统实现的硬件平台方案。根据本文设计方案,主要控制功率在1kw以内的PMSM。

1 硬件平台方案

1.1 PMSM控制器一般解决方案

PMSM控制器主要针对当前PMSM应用需求扩大而设计,性价比将在方案拟定过程中是重要的参考。

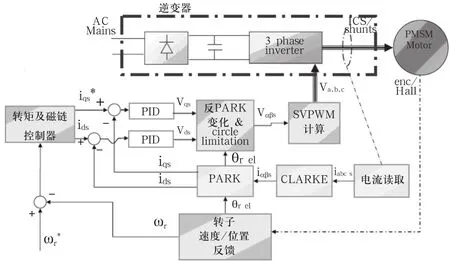

在实际工程中,无刷电机控制器设计时采用比较多的是带有位置或者速度反馈的方案:通过霍尔、光编、旋变等传感器检测电机运行位置或者速度信息实现电机运动控制。如图1所示。

图1 有传感器控制方案

电机的无传感器控制技术始于上个世纪70年代,重点是通过电机运行态的观测和电机系统的辨识而实现电机磁链和速度控制,其一般过程如图2所示。

图2 无传感器控制方案

图3 通用平台方案框图

1.2 本系统方案及工作原理

1KW以内PMSM应用场合,对于控制器的要求各有差异,但总体上可以分为两大类:有传感器控制器和无传感器控制器。前者往往注重性能:对实际能够达到的速度、位置、力矩波动的控制参数敏感;而后者对于产品的直接成本更加敏感。结合实际情况,本方案拟结合上述两种解决方案以应对两类不同的需求:采集相电流同时也保留常用传感器反馈通道设计,以保持系统能够适应多种流行算法实现的需要。方案框图如图3所示。

借助诸如矢量控制等复杂的控制方法,PMSM 可以提供与高性能的四象限直流驱动相仿的控制功能。矢量控制是PMSM的一种高级控制方法,这种方法利用磁场定向的原理来控制磁通、电流和电压的空间矢量。可以建立一个坐标系统,将矢量分解成磁场产生的部分和转矩产生的部分。这样,电机控制器(即矢量控制器)的结构几乎与分励直流电机完全相同,从而简化了永磁同步电机的控制。过去开发这种矢量控制技术的目的是在永磁同步电机中达到同样出色的动态性能。在此方法中,必须将定子电流分解为产生磁场的部分和产生转矩的部分,以便分别控制磁通量和转矩。要做到这一点,必须建立与转子磁场关联的转子坐标系统。该坐标系统通常称为“d,q 系统”。将转子坐标系统转换为定子坐标系统通常需要很强的CPU 运算性能。

要进行矢量控制,必须做以下步骤的工作:

1)测量电机的数值(相电压和电流)。

2)用 Clarker 转换将它们转换成2 相系统(α,β)。

3)计算转子磁通空间矢量的大小和角度位置。

4)用 Park 转换将定子电流转换成d,q 坐标系统。

5)定子电流的转矩(isp)和磁通(isd)分量由控制器分别进行控制。

6)用去耦模块计算定子电压空间矢量的输出值。

7)通过 Park 反向转换将定子电压空间矢量从d,q 坐标系统转换回固定于定子的2 相系统。

8)用正弦调制生成 3 相输出电压。

2 硬件平台设计

基于上述算法实现的需要,结合功放驱动电路设计的一般原则,本方案电路分为三各部分:主控电路(包括主控制器、编码器反馈回路、旋变解调、温度反馈回路)、功率转换电路、电源变换电路。

2.1 主控电路

2.1.1 主控制器

主控制器采用NXP公司基于ARMCortex-M3核的LPC1768微控制器,拟采用SPI0、CAN1/2、ADC、MCPWM、QEncoder、UART、I2C几个外围功能模块,实现功能如下:

2.1.2 编码器反馈回路

所选用主控制器外围扩展由两通道的正交编码器,能够将角度信息转换为脉冲信号,通过检测脉冲信号的数量和相位差,就可以实现位置、速度、转向的检测。在实现过程中只需增加数字整形电路即可直接介入编码器反馈信号。

2.1.3 电流反馈回路

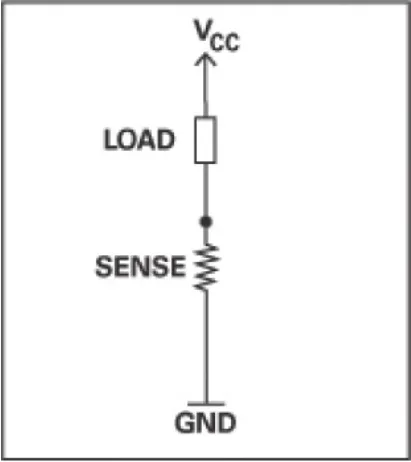

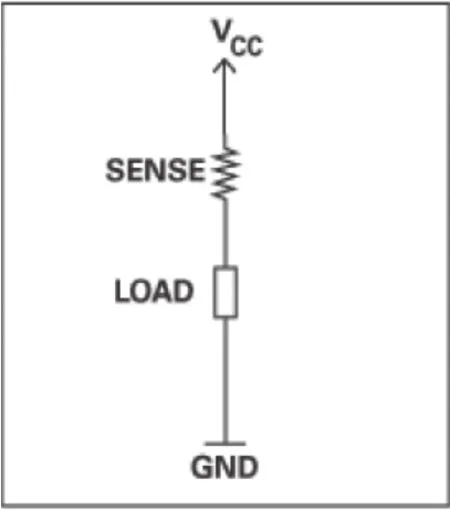

电机电流的监测有两种不同结构:低端检测和高端监测。高低端检测分别如图4和图5所示:

图4 低端电流检测

图5 高端电流检测

采用低端检测方式,电路非常简单,成本低廉,信号调理电路往往一个运放就足以,所以一般场合的应用常采用这种方式。高端检测方法可以直接检测出每相相电流。相比较而言前者成本低,电路容易实现,但会引入额外电阻而带来接地噪声。后者相对成本高一些,但可以直接得到相电流,为后期实现提供方便。这里拟采用高端检测的方式,以提高系统带宽和适应性。

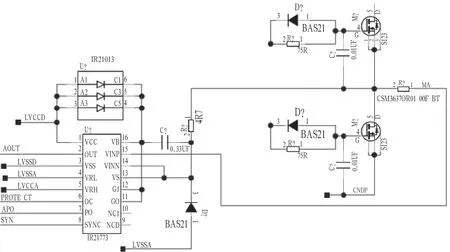

具体实现时可选择IR2177为核心器件来实现该检测电路,如图6所示。

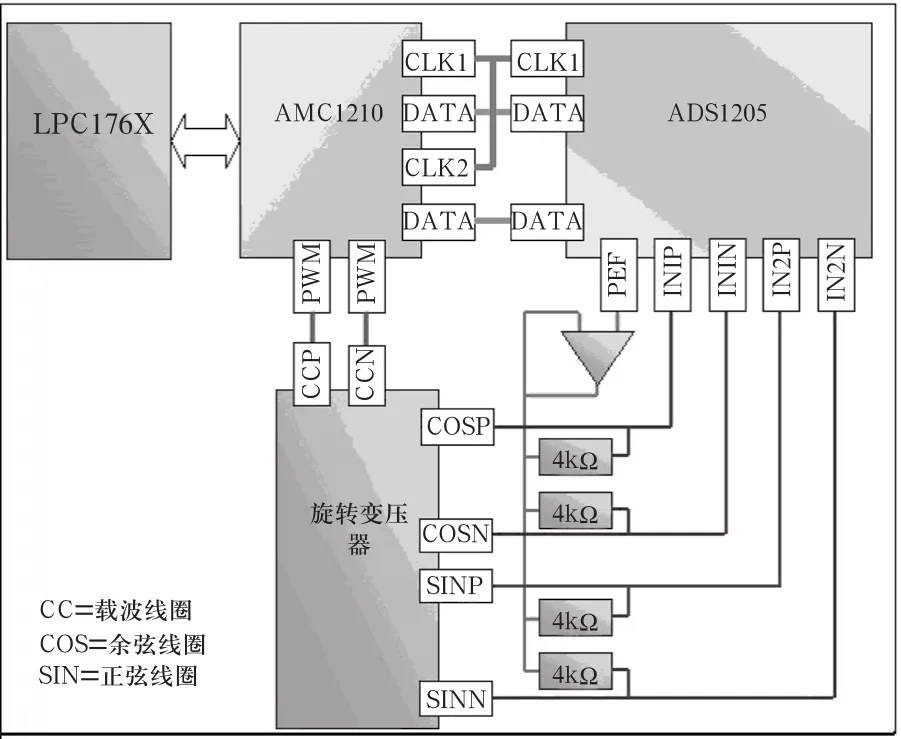

2.1.4 旋转变压器解调

AMC1210的PWM输出直接驱动旋转变压器,ADS1205的参考引脚(REF)将正弦及余弦信号的电压限制在正确范围之内。由于 ADS1205参考输出具有高阻抗特性,不能提供足够的驱动电流,故需增加缓冲。旋转变压器另一侧的输出引脚的阻抗低,因而可以直接驱动调制器的输入端。

图6 电流反馈回路

图7 旋转变压器解调回路

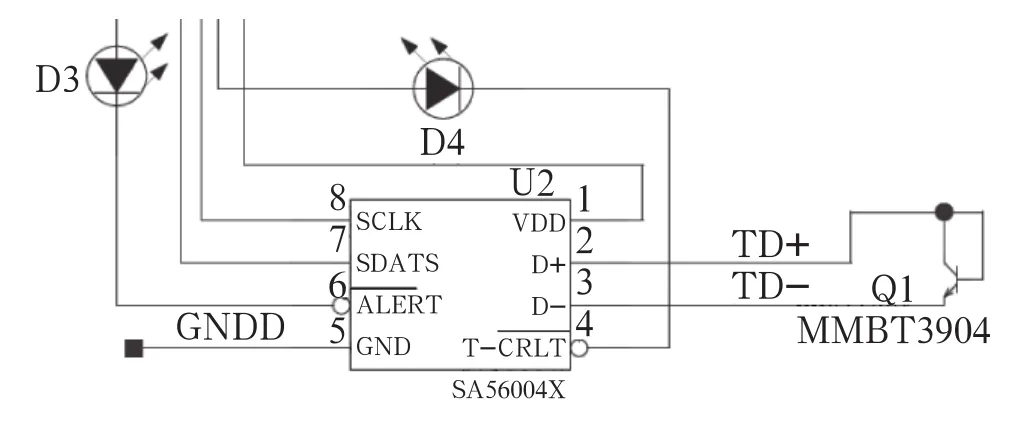

2.1.5 温度反馈

电机驱动的热设计往往是功率转换的重要一环,除了选择恰当的器件和散热设计,减少本身损耗外,还应该设计温度反馈回路,以实现系统的过热保护。

图8 温度反馈回路

由于功率转换器件采用高性能的TMOS管PSMN020,其热耗为小于1.4K/W。按照21A持续电流,内阻为20mΩ来算,其热耗引起温升为:12K。在设计过程中如果增加覆铜面积有助于进一步改善温升效应。

作为辅助的设计,这里采用二极管作为传感器结合集成电路SA56004实现温度的反馈,能够实现-40℃~125℃范围内的温度探测。

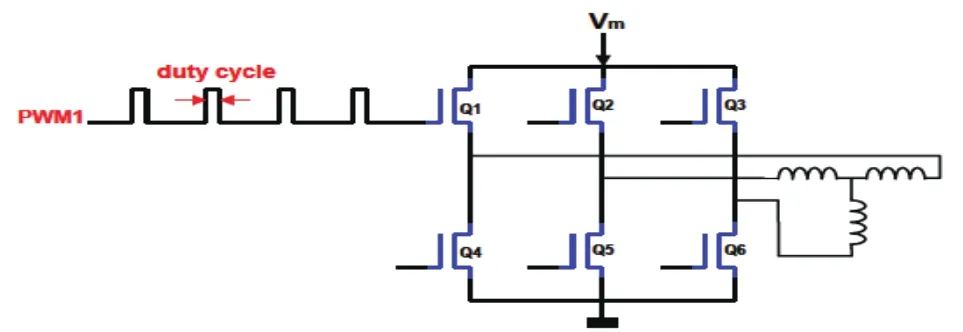

2.2 功放驱动

为简化电源设计,在现在的PWM功率驱动设计中几乎全部采用桥式结构。本驱动器控制的目标为功率1kw左右的永磁同步直流电机,在大多数场合有双向应用需求。因此本方案拟采用全桥驱动结构:

图9 全桥驱动结构

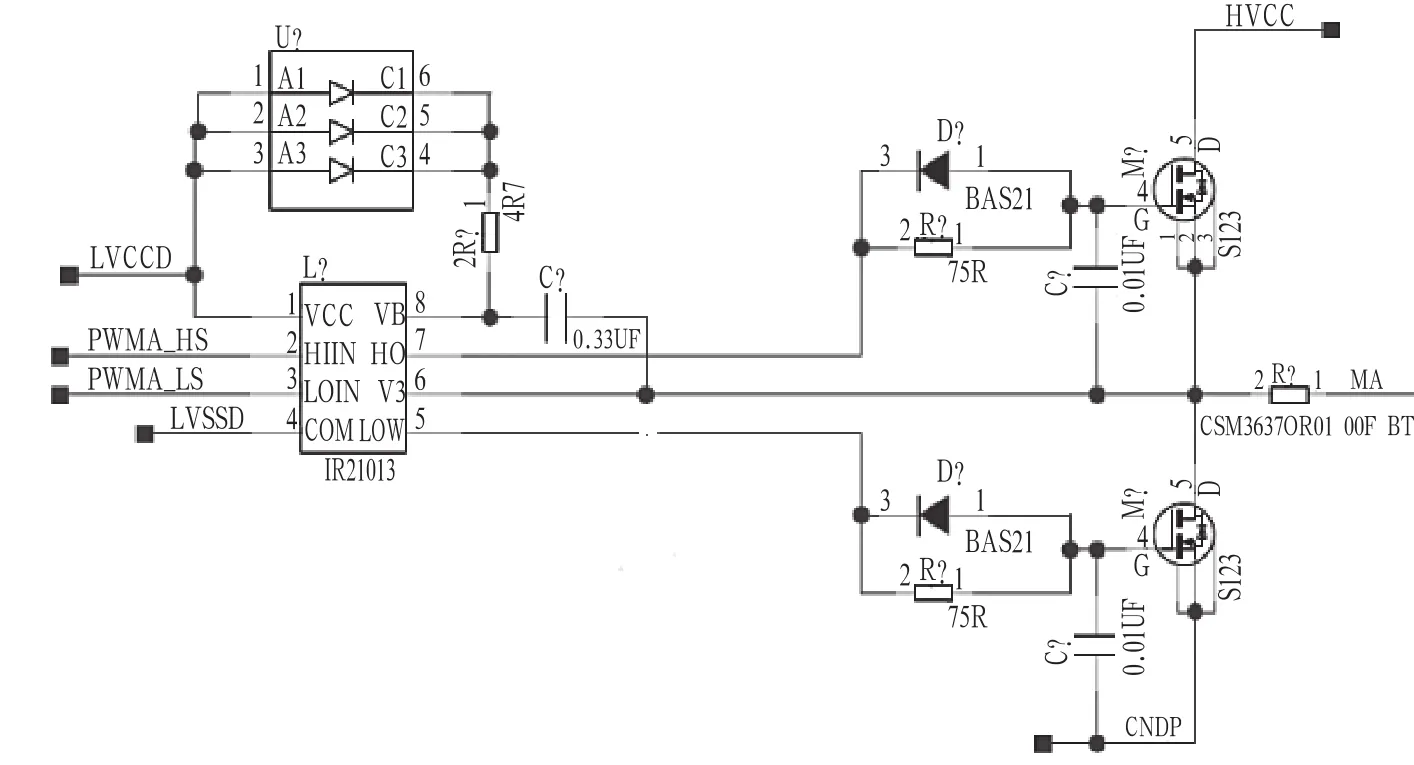

本方案采用48V供电设计,1KW的驱动能力,则线电流将达到21A(1000W/48V)。在持续电流作用下耗散功率约为9w,增加散热片,所以选用的开关管需满足上述要求。根据性价对比,开关元件拟采用采用高性能MOS管PSMN020-100YS。在上述结构中,因Q1/2/3出于高侧,其驱动往往需要特别设计,所以常常使用对应的P管来代替。考虑到实现算法对开关管的一致性要求,采取专用集成电路来实现高侧管的驱动设计方案:

2.3 电源变换

出于成本方面和应用场合的考虑,电源转换设计不做防雷设计。系统用电分为三部分:主控制器逻辑供电;信号调理电路的模拟供电;功率供电。

2.3.1 主控器逻辑供电

系统采用LPC1768主控制器,工作电压为3.3V,另有前向通道外围电路工作电压为5V和12V两种。选用UWD240512K-15W,可提供12V和5V两种工作压,其中5V输出电流为1A,12V工作输出电流为800mA。3.3V主控器工作电压统AS1117-3V3变换得到。

图10 功放驱动回路

2.3.2 模拟供电

信号调理电路采用主要针对旋变解调电路使用,整个功耗不超过15W,这里这里选用URA4812LD-20W型号的隔离电源。

图11 URA2412LD-15W& URA2412LD-20W效率曲线图

2.3.3 功率供电

功率供电直接源于电源,这里可根据电机特性增加扼流圈、滤波电容,以减小引入噪声。

2.4 抗干扰隔离措施

采用全数字脉冲调制电路驱动电机容易将为整个系统引入附加噪声,同时出于安全方面的考虑,本设计方案拟在信号处理方面采用如下措施:

2.4.1 信号输出隔离

由主控制器输出的PWM信号采用光耦隔离,以保证隔离功率转换电路对主控制器的干扰。

2.4.2 电源隔离

正如上文阐述,本系统将功率电、逻辑电、模拟电采用独立供电方式,保证系统安全。

2.4.3 印制电路处理

针对各个功能模块的特点,本系统拟将系统分置三个独立电路板来共同实现:电源转换板、主控电路板、功率转换板。在具体设计时,着重对地线进行隔离处理。

3 结论

系统性能的优劣直接与系统的软、硬件平台相关。相对硬件平台而言,软件工程更着重于在实践中探索。上述章节没有涉及软件设计,尤其是算法设计部分,还仅限于理论仿真和对他人相关成功经验的借鉴,因此在实践中有待进一步摸索、验证和改进,以适合应用系统的需要。也正因为在软件设计中的这种“不确定性”,这里的硬件平台的设计不具备性价比最优原则和经济性原则,而是以为多种控制算法的实现运行提供灵活的平台为原则,同时硬件方案也为系统今后扩展升级考虑,所以在部分资源的配置上留有一定的空间。

[1]NXP Semiconductors.LPC1768 Datasheet .

[2]TEXAS INSTRUMENTS.AMC1210 Datasheet.

[3]TEXAS INSTRUMENTS.ADS1205 Datasheet.

[4]NXP Semiconductors. SA56004 Datasheet .

[5]张颖超,赵争鸣,袁立强,等.三电平PWM整流器直接功率控制[J].电工技术学报,2008,23(5):62-67.

[6]伍文俊,钟彦儒,伍超.基于合成中矢量的三电平整流器中点平衡新方法[J].电气传动,2007,37(12):26-30.

[7]杨培志,张晓华,陈宏钧.三相电压型PWM整流器模型准线性化[J].电工技术学报,2007,22(8):28-35.

[8]尹忠刚,等.基于空问电压矢量的变频器能量回馈系统研究[J].电力电子技术,2007,4l(7):6-8.

[9]彭力,等.高性能逆变器模拟控制器设计方法[J].中国电机工程学报,2006,26(6):89-94.

[10]赵镜红,张俊洪,杨涛.基于DSP的SVPWM的研究[J].电机与控制学报,2002,6(2):108-ll0.

Research on the general hardware platform of the controller of PMSM with power under 1KW

LI Shao-zhuo1, WANG Wei2, LIAO Hai-yan1

本文在对PMSM的多种控制算法分析的基础上,主要阐述PMSM控制系统实现的通用硬件平台方案。根据本文设计方案,主要控制功率在1kw以内的PMSM。

PMSM;控制算法

李绍卓(1977 -),男,贵州人,工程师,硕士研究生,研究方向为工业信息化及嵌入式控制技术。

TP273

A

1009-0134(2011)4(上)-0067-05

10.3969/j.issn.1009-0134.2011.4(上).22

2010-10-23