六级预热器优化的数值模拟

陶从喜,赵 林,俞为民,张 凯,胡芝娟

(1. 天津大学环境科学与工程学院,天津 300072;2. 天津水泥工业设计研究院有限公司,天津 300400)

悬浮预热是新型干法水泥生产技术的核心之一,其最大的特点是将原来回转窑内堆积状态的气固换热改进为在预热器中的悬浮态气固热交换,大大提高了系统的换热效率.预热器的级数直接影响预热器系统的综合能耗,五级或六级预热系统是目前国际上大量使用的预热换热系统,五级预热器系统其出口废气温度一般在 330 ℃,而采用六级预热器系统后,出口废气温度可控制在 280 ℃,再通过优化改进后,可有效保证六级预热器与五级预热器功效基本相当,因此六级预热器系统其综合能耗更低.

随着现代数学物理理论、数值模拟方法以及计算机技术的发展,计算流体动力学(CFD)在工程问题的应用日渐成熟,显示出了巨大的灵活性,已经成为工程领域研究的主要发展方向.笔者采用大型商业通用软件 Fluent对天津水泥工业设计研究院有限公司最新开发设计的六级预热器系统预热单元进行模拟研究,提出了六级预热器系统的优化方案,为六级预热器系统的推广应用提供了理论支撑.

1 数学模型

按天津水泥工业设计研究院有限公司最新开发设计的六级预热器系统进行模拟计算,采用三维建模软件生成计算所需的三维几何模型,根据工程实际运行检测的数据作为相关边界参数.为便于了解各级预热器的相关参数及减少计算工作量,这里采用分级计算的方法即每一计算单元为旋风筒加其进口热风管道,其出口参数作为下一个计算单元的入口参数,计算由六级预热器开始至一级换热单元结束,计算所用的系统网络见图1.

图1 系统网络及计算单元Fig.1 System net diagram and computational unit

1.1 气相数学模型

大量的研究已表明,预热器单体内部的流动状态为不可压缩湍流流动[1-3].而旋风筒内颗粒相的体积比率很低,满足颗粒群轨道模型的基本条件,笔者通过大量的对比分析确定采用各向异性处理的 RSM(Reynolds stress model)对预热器旋风筒内气相的运动情况进行模拟计算.因为 RSM 能较好地捕捉切向速度和轴向速度的分布特点,能很好地反映气体在旋风筒内的运动情况,能够满足旋风筒模拟计算的要求[4-7].

流体的运动虽然形式千变万化,但都遵循基本的控制方程,即质量守恒方程、动量守恒方程和能量守恒方程.

质量守恒方程又称为连续性方程,其表达式为

式中:ρ为流体的密度;u为流体的速度;t为时间.

动量方程又称 Navier-Stokes方程(简称 N-S方程),其雷诺平均表达式[7]为

式中:h为流体的比焓;u、v和 w是流体在 x、y和 z方向上的速度;U为流体绝对速度;λ为流体的导热系数;p为流体压力;T为温度;Φ是热流量;Sh是源相.

在模拟计算中,为了使方程组封闭,必须对雷诺应力进行处理.RSM放弃了各向同性假设,而是直接求解雷诺应力方程,Fluent中其形式为

式中: Ωk为模型常数;ε为湍流耗散率;userS为用户源相.

1.2 颗粒相数学模型

为了计算的精确性,笔者选用离散相模型(discrete phase model,DPM),并运用其中的随机轨道模型追踪预热器内的颗粒相的运动.当颗粒穿过流体运动时,颗粒的轨道以及传热量、传质量可通过当地流体作用于颗粒上的各种平衡作用力、对流辐射引起的热量质量传递来进行计算[8-9].离散相模型既可以通过在一个固定的流场中(非耦合方法)来预测离散相的分布,也可以在考虑离散相对连续相有影响的流场(相间耦合方法)中考察颗粒的分布.相间耦合计算中,离散相的存在影响了连续相的流场,而连续相的流场反过来又影响了离散相的分布[10-12].可以交替计算连续相和离散相直到两相的计算结果都达到收敛标准.

2 计算结果分析

为了进一步优化改进六级预热器系统的性能,结合天津水泥工业设计研究院有限公司开发的六级预热器在工程中的实际使用情况,分别对原有六级预热器和旋风筒入口宽度增大的情况进行了模拟计算.2个系统的模拟计算边界参数均相同,只是对旋风筒入口宽度进行了调整,见表1.

表1 各级旋风筒入口宽度对比Tab.1 Comparison of cyclone inlet width for all stages mm

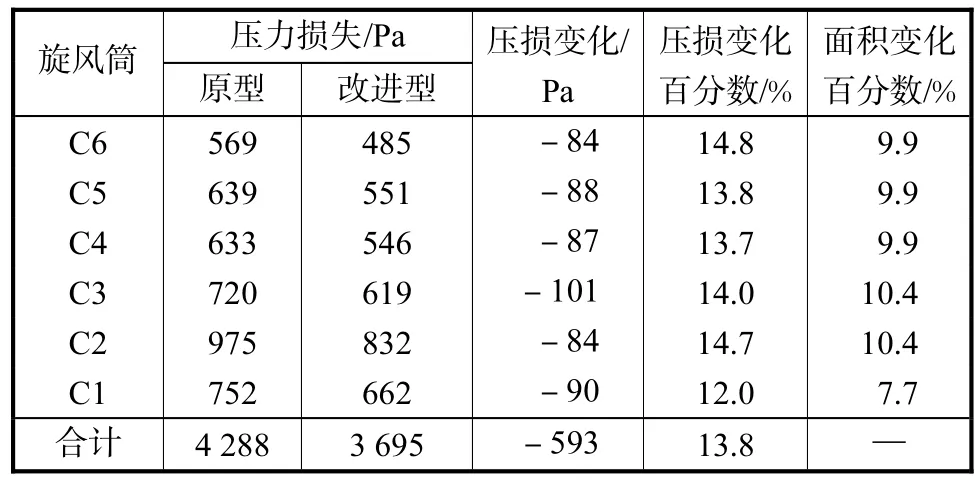

2.1 压力损失

入口加宽后,各级旋风筒的压力损失明显减小,这主要是由于入口加宽后,旋风筒入口风速降低,从而使各级旋风筒的压力损失减小.改进前后的压力损失模拟结果如表2所示.从表2可以看出,入口加宽后,各级旋风筒的压力损失都明显减小,C5~C2入口面积平均增大约 10%左右,旋风筒压力损失平均降低约14%左右;C1入口面积增大7.7%,压力损失降低约 12%.这说明入口面积对旋风筒的压力损失影响显著,压损变化与面积变化之比大于1.

表2 六级预热器系统旋风筒压力损失对比Tab.2 Comparison of cyclone pressure loss of the six-stage preheater system

2.2 换热效果

旋风筒入口加宽后,对于各级旋风筒,旋风筒内气体流速减小,使得筒内部的对流换热系数降低.但是颗粒在内部的停留时间增大,又使筒内换热增强.因此系统换热的影响必须综合这几方面的因素一起考虑.改进前后的换热模拟结果如表3所示.

表3 六级预热器系统换热对比Tab.3 Comparison of heat exchange of the six-stage preheater system

从表3可以看出,改进后,旋风筒换热有小幅降低,并且随着预热单元级数的增大,总体上降低幅度也越来越小.因为随着级数增大,气体和生料颗粒之间的温差不断降低,气体和生料颗粒之间的换热量也不断降低,这样气速的降低对换热的影响就逐渐降低.

2.3 分离效率

颗粒的分离功能主要由预热单元的旋风筒实现,各级旋风筒入口宽度扩大后,旋风筒内风速减小,颗粒的离心作用减弱,故分离效果减低.模拟计算的结果如表4所示.

从表 4可以看出,入口加宽后,各级旋风筒的分离效率都有所降低,但降低的幅度并不是很大,平均只有 1.4%左右,远低于入口面积变化率(平均约10.4%),更低于压损变化率(平均约 13.8%).这说明旋风筒的入口面积对分离效率有一定影响,但作用效果并不是非常显著.

表4 六级预热器系统分离效率比较Tab.4 Comparison of separation efficiency of the six-stage preheater system

2.4 流场结果

旋风筒入口加宽后,压力损失、换热效果和分离效率等都发生了变化,笔者对改进前后的流场进行了对比分析,主要比较了轴向速度和切向速度.

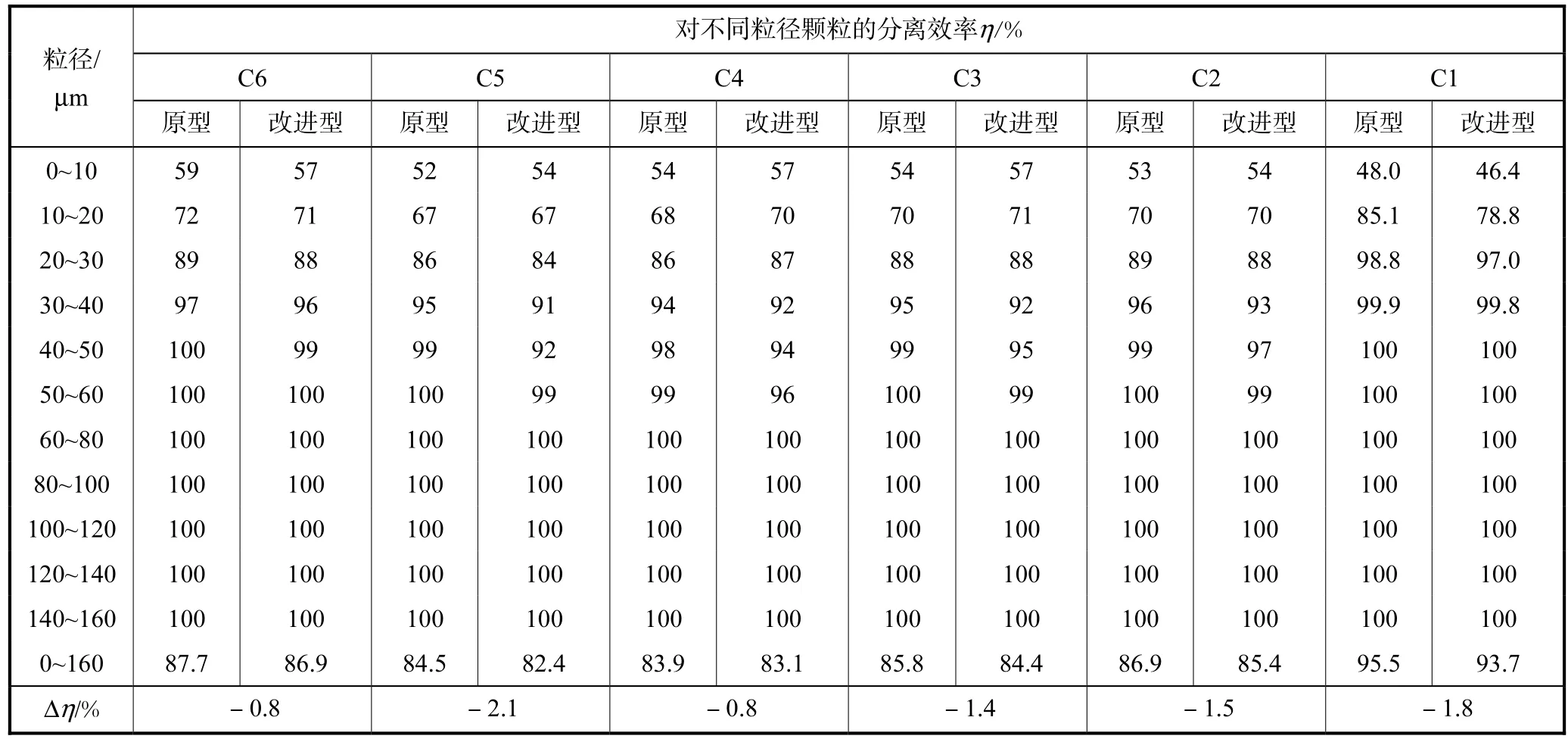

2.4.1 轴向速度

气体进入旋风筒后沿边壁旋转向下运动,在底部发生折返,从中心螺旋流出,轴向速度呈现出双峰分布的典型特点.模拟计算准确地捕捉到了这一特性.旋风筒入口加宽后,虽然入口速度减小,但由于流量保持不变,所以对轴向速度的影响并不显著.笔者对各级旋风筒内不同部位的轴向速度都进行了比较,发现各级旋风筒的轴向速度变化规律基本一致.故本文只给出了 C4旋风筒的比较结果.图 2给出了C4旋风筒比较位置.

图2 C4级旋风筒比较位置示意Fig.2 Schematic drawing of the comparison position for Fig.2 the fourth stage cyclone

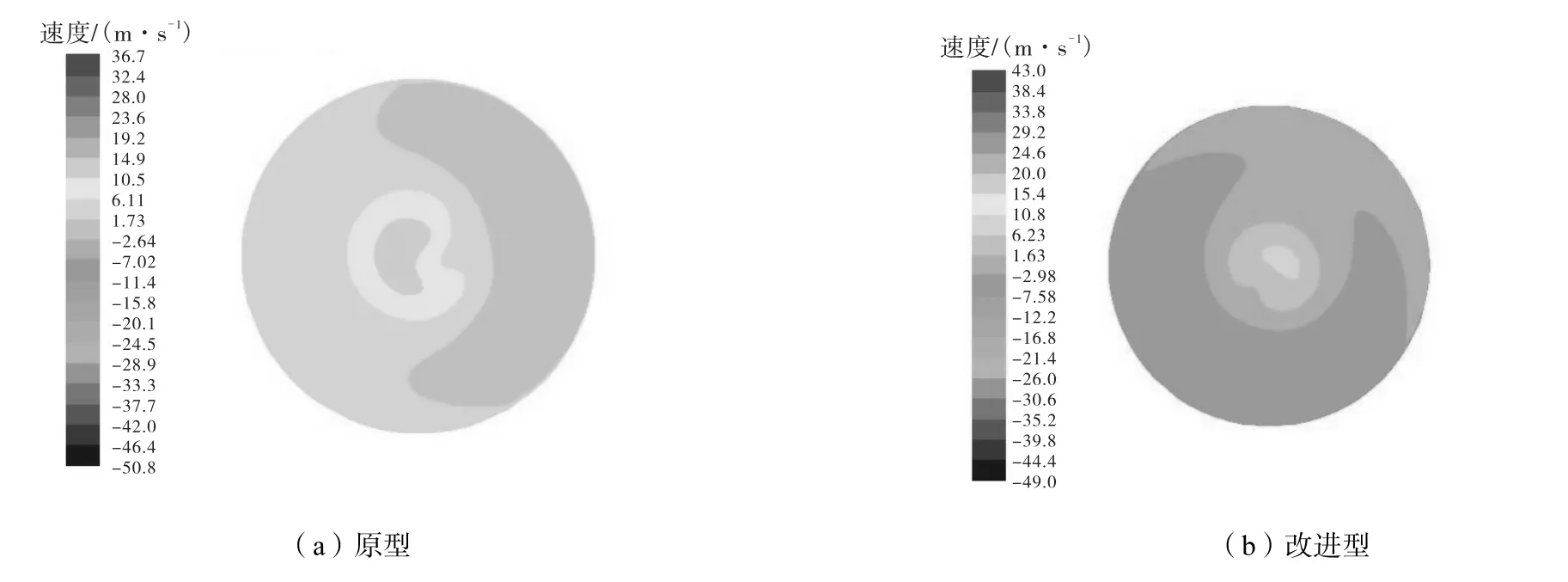

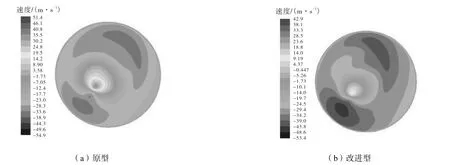

从图 3(a)~(d)可以看出,旋风筒内的轴向速度呈典型的双峰分布特性,轴向速度并不是很高,在平均入口风速 18,m/s的情况下,大部分区域的轴向速度都在 20,m/s之内,这说明由轴向速度引起的流动损失比较小,与相关的研究结论吻合[13-16].从图 3(e)和图 4可以看出,入口宽度改大后,外部的准自由涡不断挤压中间的刚性强制涡,使中间的强制涡区域不断减小.这样能量耗损和压力损失将极大地减小.从图 3(f)和图 5可以看出,旋风筒入口加宽后,旋风筒下锥体内的局部涡流减弱,这样有助于减小旋风筒底部飞灰的二次飞散问题.

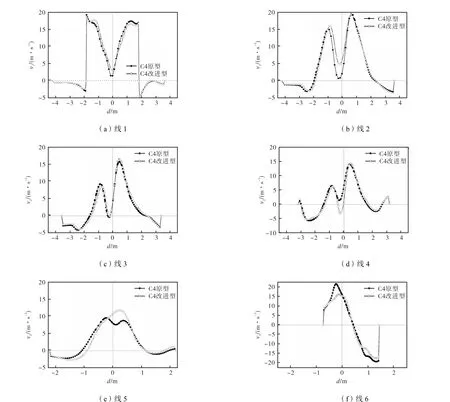

2.4.2 切向速度

旋风筒入口加宽后,入口风速降低,入口角动量也相应降低,根据角动量守恒,旋风筒内的切向速度也会相应减小,模拟计算的结果与理论分析吻合得很好.笔者对各级旋风筒内不同部位的切向速度都进行了对比,发现各级旋风筒的切向速度变化规律基本一致.图 6给出了 C4旋风筒的比较结果,比较位置与轴向速度相同.

从图6可以看出,旋风筒内的切向速度呈明显的强制涡,即准自由涡分布特点,切向速度很大,对气体在旋风筒内的运动起主导作用,这与前人许多研究成果相近[17-18].在平均入口风速 18,m/s的情况下,大部分区域的切向速度都在 20,m/s以上,峰值切向速度接近 50,m/s,约是入口平均风速的 2.5倍.这些都表明旋风筒的阻力损失主要由切向速度决定.

图3 轴向速度比较Fig.3 Comparison of axial velocity

图4 线5处截面轴向速度云图Fig.4 Axial velocity field in the cross section denoted by Line 5

图5 底部斜椎截面轴向速度矢量图Fig.5 Axial velocity vector in the cross section of the bottom cone

图6 切向速度比较Fig.6 Comparison of tangential velocity

从这些图中还可以看出,旋风筒入口加宽后,切向速度发生了较明显变化,且变化分布区域明显不同.在中心强制涡区域,切向速度受到的影响很小,基本可以忽略不计.在外部准自由涡区域,切向速度明显减小,从而对压力损失和分离效率产生较大的影响.切向速度减小,气体与壁面以及气体内部的各种摩擦损失、碰撞损失等都会减小,从而使旋风筒的压力损失减小.但切向速度减小,颗粒受到的离心力也减小,颗粒不容易被分离,从而使旋风筒的分离效率下降.从这里可以看出,准自由涡区的切向速度对压力损失和分离效率的影响作用是相互矛盾的,需要相互权衡,选择一个相对较合适的值.

从图 7中还可以看出,旋风筒入口加宽后,准自由涡的区域有轻微的增大,这意味着旋风筒的有效分离区域增大,对分离效率的提高是有利的.这主要是由于入口向内加宽后,外部气体对旋风筒内气体的冲击区域加大,从而抑制了中心区强制涡的发展,使准自由涡区域增大.

图7 线6处截面切向速度云图Fig.7 Tangential velocity field in the cross section denoted by Line 6

2.5 实际应用

根据本文对旋风筒入口加宽后的优化研究,笔者在五级预热器上做了工程实践,改进前的五级预热器总压力损失为4,100,Pa,投产后改进的五级预热器系统总压力损失为3,523,Pa,系统压损减少577,Pa,而预热器出口温度变化很小,与本研究结果十分吻合,这也对今后六级预热器的优化改进进一步明确了方向.

3 结 论

采用雷诺应力模型(RSM)和离散相模型(DPM)对天津水泥工业设计研究院有限公司开发的六级预热器原型及其优化改进的的预热器系统内流场、预热器系统换热效果及物料分离效率进行了模拟计算及研究分析,得出以下结论:

(1) 优化改进后的六级预热器系统总体压损较原系统降低 593 Pa,降幅为 13.8%,旋风筒的总分离效率仅降低 1.4%,系统换热效果略有降低,预热器出口温度将小幅上升 1.7%,说明优化后的六级预热器系统其性能指标较原系统更能实现系统的节能减排的要求.

(2) 轴向速度的结果表明,优化改进后的旋风筒入口加宽,旋风筒下锥体内的局部涡流减弱,这样有助于减小旋风筒底部飞灰的二次飞散问题,从而可有效防止旋风筒的分离效率的降低.

(3) 切向速度的结果表明,优化改进后的旋风筒入口加宽,切向速度减小,从而使旋风筒的压力损失减小;颗粒受到的离心力也减小,颗粒不容易被分离,从而使旋风筒的分离效率有所下降.但准自由涡的区域有轻微的增大,这意味着旋风筒的有效分离区域增大,对分离效率的提高是有利的.各方面的综合结果优化后的旋风筒其分离效率降低很小,但阻力降低幅度较大.

[1] 陈作炳,陈思维,豆海建,等. 五级旋风预热器冷模单体流场数值研究[J]. 武汉理工大学学报,2005,27(5):56-58.

Chen Zuobing,Chen Siwei,Dou Haijian,et al. Numerical study on cold model flow field of the each part of the five-stage cyclone preheater[J].J Wuhan Univ Technol,2005,27(5):56-58(in Chinese).

[2] 陈作炳,李德峰,豆海建,等. 减阻板对五级旋风预热器冷模系统流场的影响[J]. 煤矿机械,2006,27(2):249-251.

Chen Zuobing,Li Defeng,Dou Haijian,et al. Influence of pressure-drop board on the flow field of the five-stage cyclone preheater cold model[J].Coal Mine Machinery,2006,27(2):249-251(in Chinese).

[3] Pericleous K A. Mathematical simulation of hydrocyclone[J].Math Modelling,1987,11(E8):242-255.

[4] Hoekstra A J,Derksen J J,Van Den Akker H E A. An experimental and numerical study of turbulent swirling flow in gas cyclones[J].Chem Eng Sci,1999,54(13):2055-2065.

[5] Pant K,Crowe C T,Irving P. On the design of miniature cyclones for the collection of bioaerosols[J].Powder Technol,2002,125(2/3):260-265.

[6] Chen J Y,Shi M X. A universal model to calculate cyclone pressure drop[J].Powder Technol,2007,171(3):184-191.

[7] Sommerfeld M,Ho C A. Numerical calculation of particle transport in turbulent wall bounded flows powder technology[J].Powder Technol,2003,131(1):1-6.

[8] Raoufi A,Shams M,Kanani H. CFD analysis of flow field in square cyclones[J].Powder Technol,2009,191(3):349-357.

[9] McConochie J D,Hardy T A,Mason L B. Modelling tropical cyclone over-water wind and pressure fields[J].Ocean Engineering,2004,31(13):1757-1782.

[10] Cortes C,Gil A. Modeling the gas and particle flow inside cyclone separators[J].Prog Energy Combust Sci,2007,33(5):409-452.

[11] Gimbun J,Chuah T G,Fakhru'l-Razi A,et al. The influence of temperature and inlet velocity on cyclone pressure drop:A CFD study[J].Chem Eng Process,2005,44(1):7-12.

[12] Zhao B T. Modeling pressure drop coefficient for cyclone separators:A support vector machine approach[J].ChemEng Sci,2009,64(19):4131-4136.

[13] 刘淑艳,张 雅,王保国. 用 RSM 模拟旋风分离器内的三维湍流流场[J]. 北京理工大学学报,2005,25(5):377-379.

Liu Shuyan,Zhang Ya,Wang Baoguo. Cyclone separator three-dimensional turbulent flow-field simulation using the Reynolds stress model[J].Trans of Beijing Institute of Technology,2005,25(5):377-379(in Chinese).

[14] 张佑林,刘伟华. 旋风预热器气固两相流场的数值模拟[J]. 中国水泥,2006(8):45-47.Zhang Youlin,Liu Weihua. Numerical modelling of gassolid two-phase flow-field in cyclone separator[J].China Cement,2006(8):45-47(in Chinese).

[15] Xiang R B,Lee K W. Numerical study of flow field in cyclones of different height[J].Chem Eng Process,2005,44(8):877-883.

Hu Liyuan,Shi Mingxian,Zhou Lixing,et al. Numerical simulation of 3-D strongly swirling turbulent flow in a cyclone separator[J].J Tsinghua Univ:Sci and Tech,2004,44(11):1501-1504,1508(in Chinese).

[17] 李文东,王连泽. 旋风分离器内流场的数值模拟及方法分析[J]. 环境工程,2004,22(2):37-40.

Li Wendong,Wang Lianze. Numerical simulation for the flow field in a cyclone separator and turbulent model analysis[J].Environmental Engineering,2004,22(2):37-40(in Chinese).

[18] 蒲 舸,张 力,辛明道. CFBC旋风分离器气固两相流数值模拟与优化[J]. 工程热物理学报,2006,27(2):268-270.

Pu Ge,Zhang Li,Xin Mingdao. Numerical simulation and optimization of gas-solid two-phase flow in one CFBC cyclone separator[J].J Eng Thermophys,2006,27(2):268-270(in Chinese).