HXD2电力机车风源及净化系统*

罗飞平,王俊勇

(西南交通大学 机械工程学院,四川成都610031)

大秦线担当2万t重载组合列车牵引任务的HXD2机车是目前世界上功率最大的交流传动电力机车,由法国阿尔斯通公司和北车大同电力机车有限责任公司联合设计制造。大秦线2万 t组合列车采用分布式动力同步操作 LOCOT ROL控制技术,由美国GE公司提供,制动系统采用法国某公司控制技术。机车风源系统是向列车制动机、列车辅助用风设备提供高质量、洁净、干燥、气压稳定的压缩空气。

1 机车风源及净化系统工作原理

每节HXD2型机车的风源系统由1台GAR 22型螺杆式空气压缩机组、1台双塔空气干燥器、1套WSDR25/PDR60自动除水、除油过滤装置、1台辅助压缩机、1台辅压机干燥器、总风缸、辅助风缸和管路附件组成。

1.1 螺杆空气压缩机

空气压缩机单元主要由空气压缩机、驱动电机(三相交流)、电气系统、弹性装配结构、监控和安全设施和其他部件等构成;此外,压缩机也包括过滤、调节和监控油和空气循环系统的部件。压缩机单元是一个独立的模块化装置,通过弹性连接安装到车上。

需要压缩的空气经空气过滤器过滤后输送到压缩机进行压缩。在压缩机箱体内部,当压缩空气中的油被过滤后,压缩完的空气通过空气冷却器进入空气输送管,同时用于密封、润滑和分散压缩而升温的油通过一个油控制装置返回压缩机。随着温度和油控制装置内恒温器位置的不同,通过油冷却器的油量有所不同。每次电动压缩机组关闭时,压缩机内的压力通过卸压阀降低(图1)。

图1 空气压缩机单元简图

首先通过空气过滤器吸入空气,并送至压缩单元-螺杆压缩机中。在螺杆压缩机中,通过减少两个转子之间的剩余空间来压缩空气,此时将油泵到压缩室中,起到降温和润滑的作用。压缩空气成为油气混合压缩体。高温压缩油气混合体经过逆止阀进入油气分离器。在油气分离器中,大多数注入压缩室的油与压缩空气分离,并通过回油管路进行循环利用。当油气分离器中的压力达到额定压力(4×105Pa)时,最低压力阀打开并允许高温压缩空气进入空气冷却器中。经过空气冷却室冷却后的压缩空气即可为车载设备所用。

1.2 空气压缩机控制电路

HXD2机车的螺杆空气压缩机采用星三角转换控制技术。通过时间原则控制星形启动和三角形启动的转换。采用星三角启动,可以将启动电流降至原来的1/1.732,可以减轻系统对电网的冲击。当列车空载时,可以让电机在星形接法下运行,此时,额定转矩可以与负载匹配,这样能使电动机的效率提高,并因之节约电力消耗。HXD2机车空压机采用星三角转换控制技术的主要特点就是能最大限度地节约能源。空气压缩机控制电路主要由星三角转换控制电路,加热器控制电路和干燥器控制电路组成(图2)。加热控制信号针对机车运行环境在-29℃和5℃的情况。当环境温度小于对应的值时,将启动加热模块。加热水和润滑油可以让压缩机处于良好的润滑状态,保证压缩机的运行状态和寿命。干燥器连接控制模块实现干燥器的时序控制,保证干燥器正常地进行干燥和再生动作。

图2 空气压缩机控制电路

1.3 空气干燥装置

HXD2电力机车采用CDR45-628型干燥器。由英国某公司生产,其原理如下:

压缩机启动时,电控器得到电信号,使一个电空阀处于“得电供气”状态,另一电空阀处于“失电状态”,并以此操纵各自的进、排气动作。如图3所示,A塔进入再生状态,B塔进入吸气状态,来自空气压缩机的高温、高湿度的压缩空气,经冷却和分离油水粒子后,由进气阀口B进入B塔,当空气流通过B塔干燥剂床时,空气中的水分子被干燥剂吸附而降低了相对湿度,成为干燥空气,干燥空气经过B塔后分为两路,其中一部分进入总风缸:另一小部分(15%)进入A塔,在A塔内膨胀为极干的低压“再生空气”。然后流经干燥剂床时,将干燥剂吸附的水分子脱附,并携带水分子排到大气。这样,B塔在吸附的同时,还担负着对A塔的再生。B塔的吸附与A塔的再生是同时进行的。

图3 空气干燥器

1.4 WSDR25自动除水/PDR60自动除油/DDR60P除尘过滤器

WSDR25利用离心力从空气中分离水。含有液态冷凝液的压缩空气在经过叶轮后,其流向由垂直向下变为沿过滤器壁的圆周运动,这样冷凝液在离心作用下被甩到侧壁上,然后在重力作用下流到壳体底部,并最终排出;压缩空气则向上经出口输送出去。

干燥器除尘过滤器DDR60P与螺杆压缩机除油过滤器PDR60结构原理大致相同,除油过滤器PDR60压缩空气是由内而外进行过滤,除尘过滤器DDR60P压缩空气是由外而内进行过滤。主要通过3种形式去除压缩空气含有的杂质颗粒和残油,即直接拦截、撞击分离和布朗运动。过滤器滤芯包含一个极深的玻璃纤维层。固体颗粒被直接拦截在过滤器纤维层中,穿过滤材间隙后的固体颗粒或油滴由于惯性撞击纤维并附在其上。而非常细微的液滴会在此形成较大的液滴,它们被强制进入外部的泡沫夹层,并在重力作用下成为黏性液体薄膜,流入下过滤器的碗形容器中。覆有PVC的专用泡沫夹层可以阻滞矿物油、合成油和使用过久的油通过(图4)。

图4 过滤器处理过程

1.5 压缩空气贮备

经干燥过滤后的压缩空气储存在气动柜中的2个总风缸内,每个总风缸容量为500 dm3。总风缸采用并联方式连接。总风缸出口装有2个压力传感器,压力信号分别送入机车两主微机MPU1和MPU2。当压力传感器检测总风压力低于750 kPa时,主微机控制压缩机启动,压力高于900 kPa时,主微机控制压缩机停止工作,使总风缸压力保持在750~900 kPa正常工作范围内。

2 机车风源及净化系统测试方法

温度测试、露点温度测试、湿度测试、压力测试、固体颗粒等级测试、转速测量分别采用温度传感器、露点温度传感器、温湿度传感器、压力传感器、尘埃粒子计数器、光电测速仪直接进行测试读取。功率测试依照GB 1032-68《中小型三相异步电机试验方法》。压缩机排气量采用喷嘴法。声音测量采用声音强度计来记录设备的声功率。

(1)温度测量参数。to为常温,不受风源干扰;ta为进气口温度,距空气过滤器前面最多5 cm进行测量;th1为螺杆出口温度;th2为注入螺杆副的油温;tes为压缩空气在水分离器入口的温度;tss为压缩空气在干燥器出口的温度;tau为冷却器前,设备吸入的空气温度;tru为风扇罩出口前,设备吹出的空气温度。在低温状态,需要对除水、除尘装置进行加热,加热板为PTC半导体材料,功率30 W,电压 AC220 V,在0 ~5℃开始加热,加热10℃,然后保持恒温。

(2)压力测量参数。Po为大气压力,不受风源干扰;Ph1为油分离器入口(PR(PRN2)CPR)的压力;Ph2为螺杆注射口的油压;Pes为干燥器进气口(PR(PRN)(EN)SR)的压力;Pss为干燥器出气口(PR(PRN)(SO)SR)的压力。压力下降值:Pes-Pss;Ph1-Pes。

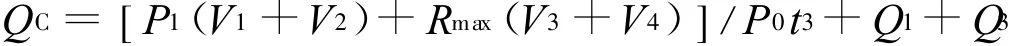

(3)流量。在排气管道上装设喷嘴,测出喷嘴前后压力差以求得空气压缩机的排气量。①主管的选择:本结构中主管内径选用D=85 mm,D≥4d,其中d为喷嘴直径,d=20 mm,其测量范围按内插法计算后为1.129~2.248 m3/min,可满足要求。②喷嘴前的差压、温度测量点的位置根据标准,喷嘴前的差压量点的位置距喷嘴的距离85 mm,温度测量点255 mm,整个装置的长度900 mm,喷嘴中心距地面高度520 mm,整流格板和导板的位置与加工尺寸按标准设计。③流量测量的计算:在额定工作压力下:

式中Q0为未计冷凝水的压缩机容积流量,m3/s;C为喷嘴系数,选取范围0.973~0.991;TX 1为压缩机1级吸气温度,K;Δp为喷嘴前后的压差,Pa;T1为喷嘴前气体温度,K;Pb为试验处的大气压力,Pa。④排气压力和排气温度的测量位置:排气压力检测点接PR(PRN)(EN)SR接口处,排气温度、调压器压力的测量点接PR(PRN2)CPR接口处,法维莱安全阀压力测量点接PR(PRN1)CPR接口处,安全阀压力(11.5×105Pa)测量点接PR(PRN3)CPR接口处。⑤当压缩机试验时转速与规定转速不同时,按式(2)修正:

(4)功率测量。功率在电机电源上测量,并测量电机转速vcpr和稳定状态下的电流,压缩机的总耗电量(电机、干燥器、电磁阀)。由实测电动机输入功率按式(3)计算电动机输出功率:

式中ηd为电动机的效率。由电动机输出功率按式(4)计算压缩机轴功率:

式中ηc为电动机与空气压缩机轴间的传动效率。

(5)露点温度的测量。露点温度Tr采用基于电容的传感器在设备出气口进行测量,压力露点≤-40℃。

(6)噪声测量。根据PN8NTC2.2标准测量声音强度(1 m处的声压级≤85 dbA)。

(7)固体颗粒等级。根据ISO 8573《压缩空气系列标准》。干燥后的压缩空气尘埃颗粒尺寸≤1 μ m、浓度≤5 mg/m3,干燥后的压缩空气含油率≤3 mg/m3。

(8)干燥器再生转换方式与时间等参数。空气干燥器的再生转换过程与时间参数是连接在专用试验台上的空气干燥器正常工作的条件下,通过观察电控箱及试验台上的指示器和计时器而获得。如图5所示,A塔为再生排气90 s(0~90)阶段:测试VE-SR(C1)(NO)常开电磁阀处于失电90 s状态,从而使压缩空气A塔进气阀关闭,此时,A塔排气VE(PU)C1-SR(NC)常闭电磁阀得电,保证A塔出气分配阀打开,使A塔再生空气排大气;这期间,B塔为吸附进气90 s(0~90)阶段:测试VE-SR(C2)(NO)常开电磁阀处于得电120 s状态,使压缩空气B塔进气阀打开,保证压缩空气进入B塔进行吸附作用,此时,排气VE(PU)C2-SR(NC)常闭电磁阀失电,保证B塔出气分配阀关闭,则压缩空气不能从B塔排出。90 s后,A塔转换为30 s(90~120)保压状态,排气VE(PU)C1-SR(NC)常闭电磁阀失电,保证A塔出气分配阀关闭,则再生空气不能从A塔排出;而B塔仍为吸附进气(保压)30 s(90~120)状态。这样就完成了一个120 s的吸附、再生转换的循环周期,并进入下一个循环。

A塔转换为吸附进气90 s(120~210)阶段:测试VE-SR(C1)(NO)常开电磁阀处于得电120 s状态,使压缩空气A塔进气阀打开,保证压缩空气进入A塔进行吸附作用,此时,排气VE(PU)C1-SR(NC)常闭电磁阀失电,保证A塔出气分配阀关闭,则压缩空气不能从A塔排出;这期间,B塔为再生排气90 s(120~210)阶段:测试VE-SR(C2)(NO)常开电磁阀处于失电90 s状态,从而使压缩空气B塔进气阀关闭,此时,B塔排气VE(PU)C2-SR(NC)常闭电磁阀得电,保证B塔出气分配阀打开,使B塔再生空气排大气;210 s后,B塔转换为30 s(210~240)保压状态,排气VE(PU)C2-SR(NC)常闭电磁阀失电,保证B塔出气分配阀关闭,则再生空气不能从B塔排出;而A塔仍为吸附进气(保压)30 s(210~240)状态。这样又完成了一个吸附、再生转换的循环周期(图5)。

只要在保压30 s阶段,自动除油/除水常得电电磁阀VE(PU)FI-DH(NO)与VE(PU)FI-CPR(NO)均失电2 s(110~112 s,230~232 s),从而保证除油/除水过滤器内的油、水自动排出。VE(PU)FI-DH(NO)与VE(PU)FI-CPR(NO)电磁阀功率为12 W,电压为DC24V。

图5 空气处理系统调节循环

试验测试5种工况:常温20℃工况;冷却器50%阻塞工况;40℃工况;-25℃工况;慢热工况。各种工况都必须满足大秦线制动空气质量要求。比如在冷却器50%阻塞工况,每120 s,过滤器(WSDR和PDR)需进行自动排油、排水,这个过程(2 s)将使流量降至1 920 dm3/min以下,但是这不能影响压缩机性能,并能获得满足要求的压力空气。

通过试验并修正可以得出AGTU参数:功率22 kW;压缩空气出口温度,高于环境温度10℃~15℃;最高压力1 080 kPa;压缩机出口压力900 kPa;最低工作压力400 kPa;温度范围-40℃/+50℃;经干燥后的压缩空气质量:(含水)压力露点≤-40℃,含尘≤1 μ m/浓度5 mg/m3,含油≤3 mg/m3;电机转速 2 930 r/min;供风量2 400 dm3/min;压缩机电机功率22 kW。

3 系统供风能力的研究

HXD2电力机车风源及净化系统的供风能力能否满足要求,需要进行分析计算。影响机车风源系统供风能力的主要因素有空气压缩机型式,空气压缩机排气压力和排气量,总风缸容积与压力范围。还需要考虑空气干燥器再生耗气率、总体布置的可行性以及机车设计任务书等。

本系统选择的是螺杆压缩机,能提高机车风源系统的可靠性,保证列车的安全运行。

3.1 总风缸使用压力

总风缸与列车管压力差为ΔP。当在同样的压力差下,列车管压力越高,其缓解与再充气时间增加;当列车管压力一定时,压力差越大,其缓解与再充气时间就越短;当压力差大于200 kPa后,缓解时间加速并不显著。HXD2机车有货车位也有客车位。对于列车管压力为600 kPa时,总风缸压力取值750~900 kPa较为合适;对于列车管压力为500 kPa时,总风缸压力取值750~900 kPa就更能满足缓解与充气要求(对于加速充气ΔP取300 kPa更理想)。

选择螺杆空气压缩机时因为有超负荷运用的限制,其额定排气压力选择1 080 kPa比较合适,法维莱安全阀的限制压力为1 080 kPa,可以满足要求。

3.2 空气压缩机排气量

机车空气压缩机排气量取决于制动时空气实际消耗量、管路系统的空气泄漏量、机车控制与辅助装置及其他用风量,还与列车充气缓解时间、总风缸的容积大小有关。

(1)列车制动系统容积

根据《大秦线2万t重载组合列车制动计算分析》,可知列车编组数量n为53。

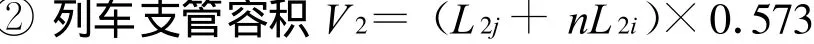

式中L1j为机车列车管长度,单机取30 m,双节重联取60 m;L1i为车辆列车主管长度,取15 m;1.004为公称通径为Dg32管径的单位长度容积,dm3/m。

式中 L2j,L2i分别为机车(取3 m)、车辆(取1.5 m)的列车支管长度;0.573为公称通径为Dg25管径的单位长度容积,dm3/m。

式中Vf为车辆副风缸容积,大秦线牵引车辆为C80和C80B,副风缸容积分别为40和50 dm3,这里取最大值50 dm3。

式中V4j,V4i为机车、车辆分配阀容积(包括工作风缸等),V4j取 22 dm3,V4i取 11 dm3。

总风缸2 000 dm3,其连接管60 m长度,公称通径Dg32,管路计算为60 dm3。

⑥全部制动系统容积V

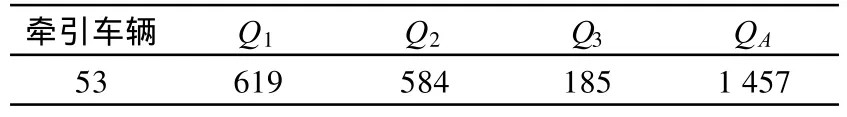

通过计算可以得到表1。

表1 列车制动系统容积 dm3

(2)列车压缩空气消耗量

①管路系统的空气泄露量

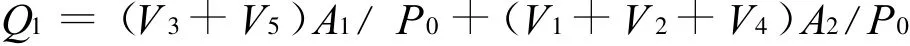

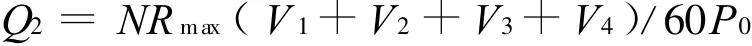

式中A1为机车总风缸系统及车辆副风缸泄漏量,取10 kPa/min;A2为列车管系泄漏量,取10 kPa/min;P0为大气压力,取100 kPa;

②常用制动再充气空气最大消耗量

式中N为每小时全制动次数,取5;Rmax为最大有效减压量,按列车管定压600 kPa,取170 kPa。

③机车控制与辅助系统空气消耗量

式中Qs为撒沙用风量,取120 dm3/m;Ql为风喇叭用风量,单机与双节重联,均取25 dm3/m;Qd为控制系统的风动电器用风量,取15 dm3/m;Qq为辅助系统的其他器械用风量,取25 dm3/m。

④列车压缩空气消耗量QA=Q1+Q2+Q3

通过计算可以得到表2。

表2 列车压缩空气消耗量 dm3/m

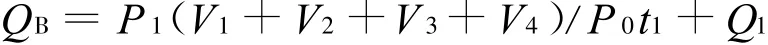

(3)列车充气缓解空气消耗量

①初充风空气消耗量

式中P1为列车管定压,按600 kPa取值;t1为列车初充气时间,取15.5 min(7 000 t级)。

②紧急制动后再充气空气消耗量

式中Rmax为紧急制动时,副风缸压力下降值与最大有效减压量相同,按列车管定压600 kPa,取170 kPa;t3为紧急制动后的再充气时间,取6.6 min(7 000 t级)。

(4)空气压缩机的排气量

通过西南交通大学制动研究实验室的定置试验台得到结论:由于受机车车辆制动机本身性能(如机车中继阀)的限制,机车空气压缩机排气量达到一定数值后,不适合再通过提高机车空气压缩机排气量来缩短列车初充气的时间。

按照国外通行惯例,每台机车采用两台相同的空气压缩机组,而单台空气压缩机的排气量按照牵引列车运行时的压缩空气总消耗量QA来选取:Q=QA/ψ=1 388/0.8=1 735 dm3/min。考虑到大秦线机车的安全性,取QB,QC进行校核,选择空气压缩机的排气量为2 400 dm3/min,该风源系统能满足要求。

4 结束语

介绍了 WSDR25除水过滤器/PDR60除油过滤器/DDR60P除尘过滤器的工作原理。并且介绍了国际领先技术的铁路螺杆压缩机,它采用的星三角转换启动控制技术,首次用于国内铁路运输。该风源系统在HXD2上运行可靠稳定,具有保养时间少、质量轻、结构紧凑、低噪声、低振动、占空比少、防腐蚀等优点。通过试验和计算表明,能稳定持续地向列车制动机、列车辅助用风设备提供所需高质量、洁净、干燥、气压稳定的压缩空气。

[1] TB 2056-1989.电力机车制动机技术条件[S].1989.

[2] 王俊勇,仝 雷,王海平.HXD2电力机车制动系统[J].机车电传动,2008,(5):8-14.

[3] 周 浩,王树海,仝 雷.HXD2型大功率交流传动电力机车空气管路与制动系统[J].机车电传动,2008,(5):15-18.

[4] 刘豫湘,吴 智,卢东涛,等.机车风源系统供风能力的研究[J].电力机车与城轨车辆,2003,(9):5-26.