预应力混凝土桥跨结构施工中应注意的几个问题

王 红

(中铁二十三局集团有限公司 科技部,成都 610072)

目前,国内预应力混凝土桥跨结构在公路、铁路、市政交通中占有很大比重,据不完全统计,预应力混凝土桥梁已占桥梁总数的70%多[1]。预应力混凝土桥的施工技术是较成熟的技术,但在最近一段时间,由于施工技术不当造成多起桥梁工程施工事故或问题,不但影响施工工期,造成不必要的经济损失,还造成一定的社会影响;因此,关注预应力混凝土桥跨结构在施工过程中的质量问题,对我国交通事业的健康发展具有重要的社会及经济意义。

1 钢筋与混凝土工艺

1)锯齿块施工

在大跨预应力混凝土桥梁结构中,由于构造需要,常常设计有锯齿块[2],由于其结构、受力的特殊性,在施工过程中往往出现锯齿块被剪断、锚下混凝土被压碎等事故,图1为某桥锯齿块和箱梁底板间的缺陷。

图1 某桥锯齿块和箱梁底板间缺陷

造成锯齿块锚下混凝土压碎、锯齿块混凝土不密实的主要原因是在施工锯齿块混凝土时,由于锯齿块高于底板顶面,施工时锯齿块只设置侧模,不注意设置顶面模板及侧模周边压模;而在浇筑锯齿块混凝土时,混凝土从锯齿块顶面较低处及侧模周边大量翻出,工人又不敢振捣,造成锯齿块混凝土内部严重不密实,在张拉时锯齿块锚下被压碎甚至整个锯齿块被剪断。在施工锯齿块混凝土时,应按图2所示加20 cm左右的压模,并在顶部根据灌筑高度分段加设顶模。

图2 锯齿块模板方案

2)曲线预应力束施工

在预应力混凝土桥梁中,有很多区域用到曲线预应力束,如锯齿块处、底板加厚处、腹板加厚处或桥梁位于平面曲线上等。曲线预应力束在张拉时会对曲线内侧混凝土产生较大径向压力,如施工不当,将会使内侧混凝土出现开裂甚至剥离,图3为某桥腹板加厚段曲线束张拉时造成内侧混凝土损坏的情况。曲线束张拉过程中出现事故的主要原因是防崩钢筋设置不当。在曲线束中,设计往往会给出防崩钢筋构造及布置间距,防崩钢筋结构形状一般采用П型;施工过程中施工人员为安装方便,常将防崩钢筋上两个直钩剪掉,或防崩钢筋不垂直曲线,甚至漏放,使防崩钢筋不能很好地起到作用,造成曲线束张拉时对曲线内侧混凝土产生过大压力而剥离。

图3 某桥腹板加厚段张拉曲线束时造成腹板混凝土剥离、箍筋严重变形

3)纵向预应力筋穿束

对于后张法预应力混凝土结构,纵向预应力束可以采用先穿束,也可以采用后穿束。无论采用何种工艺,必须有对应的技术措施。对于分段浇筑的预应力混凝土结构,如悬臂浇筑、支架上分段现浇等,可以采用后穿束,但在浇筑混凝土时应在波纹管内加衬管,以增加波纹管刚度,并注意在振捣混凝土时不得用振捣棒触及波纹管,否则会使波纹管漏浆,造成后期穿束困难。如钢束分阶段张拉,在处理后期由于穿束困难问题而不得不开孔时,将引起开孔部分已施加的预应力损失,处理将更加困难。对于由于漏浆造成穿束困难采取开孔穿束的,即使可以顺利张拉,开孔部分在压浆时由于密封不好也会影响压浆质量,造成真空压浆无法实现,从而影响结构耐久性。图4为某桥支架上分段现浇穿束时由于未加衬管造成孔道漏浆致使大面积开孔情况。

图4 由于孔道漏浆造成穿束困难而开孔

对于整体现浇连续梁或简支梁,纵向预应力钢束可以采用先穿束,但在浇筑混凝土时,应安排专人定时来回抽动钢束,已防波纹管漏浆堵塞孔道,影响后期张拉和压浆质量。

4)纵向束锚下施工质量

纵向预应力束一般由若干束钢绞线组成,锚下局部压力很大,为增加锚下混凝土承受局部压力的能力,在锚下应设置螺旋钢筋。螺旋钢筋应采用光圆钢筋,并将其加工成一定螺距,在安装时应使螺旋钢筋尽量贴近锚垫板,并使其中心和波纹管尽量重合,还应将螺旋钢筋焊接固定在钢筋骨架上,在浇筑混凝土时应采用小直径振捣棒专人负责。但在施工过程中,往往忽视其重要性,对于箱梁底板的锚下混凝土,由于振捣时看不到下面振捣情况,锚下振捣不密实的情况更容易发生,造成张拉预应力束时锚下混凝土压碎、锚垫板开裂。图5为某桥锚下螺旋钢筋不规则的安放情况,即螺距太小、不居中与未固定。

图5 锚下螺旋钢筋不规则安放情况

2 张拉与压浆

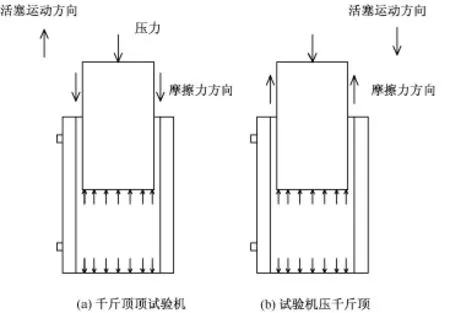

1)千斤顶标定

在预应力张拉施工过程中,张拉力的控制精度直接决定结构真实预应力的大小,因此在规范中明确要求,千斤顶在第一次使用或使用一定次数或时间后必须进行标定[3-4],以得到张拉油表读数和张拉力的关系曲线。标定千斤顶的原因是由于千斤顶油缸和活塞间存在摩擦力,对活塞而言摩擦力的方向和活塞移动方向相反,因此,在标定千斤顶时,应使活塞运动方向和实际张拉时运动方向一致,即在标定时应使千斤顶顶试验机(图6(a)),而不能让试验机压千斤顶,在标定时其校正系数应大于1。图6给出了活塞两种不同移动方向时摩擦力方向。在工程实践中发现有的单位没有按以上方法进行,造成千斤顶标定结果的错误。

2)竖向预应力孔道压浆

目前一般的竖向预应力孔道压浆均采用在箱梁底部内侧留压浆孔,即从箱底压浆,箱梁顶面出浆(图7(a)),但在混凝土振捣过程中,由于不能观察到底部情况,容易使预留压浆孔处漏浆,且在后期拆除箱梁内模时容易损坏压浆孔。某桥由于竖向预应力孔道进浆口处漏浆,造成大量竖向预应力孔道不能从压浆口处进浆,不得不在进浆口上部重新钻孔压浆,压浆质量很难保证。更重要的是由于下部漏浆,造成后期张拉竖向预应力筋时箱梁底部无竖向预应力或预应力不足,减小了结构的预压主应力。为避免此影响,可采用图7(b)方式将相临竖向钢束在底部联结在一起,这样,不仅可使压浆、出浆均在箱梁顶面,减轻劳动强度,又可避免由于拆除内模对压浆孔损伤等。

图6 千斤顶不同运动方向的摩擦力方向

图7 压浆孔布置

3 悬臂法施工中0#块临时固结

悬臂对称浇筑连续梁中,均需要对0#块和桥墩临时固结。目前主要做法有在0#块两端设支墩,在墩顶设混凝土支墩及普通钢筋或预应力钢筋两种做法。在0#块两端设混凝土或钢管做支墩在后期体系转换拆除时较方便,但在桥墩较高时应特别注意对支撑墩稳定性简算,国内某桥在悬臂浇筑时发生的整体倾覆应和支墩的稳定有关(图8)。

图8 某桥悬臂对称灌注时箱梁整体坠落

又如,国内某桥0#块固结,采用墩顶混凝土支墩和加设预应力形式,在混凝土支墩上加填木条,存在严重安全隐患。

还有,国内某桥0#块临时固结措施采用墩顶混凝土支墩和普通钢筋方式,在施工混凝土支墩时未采取任何措施,在后期拆除临时支墩时花费了大量时间,造成了较大浪费。如在施工时采用硫磺夹层或其它措施,则会便于后期拆除。

4 结语

以上所列预应力混凝土梁施工中存在的问题是现场经常遇到的,解决的方法虽然并不复杂,但对工程质量、工期、社会效益影响较大。只要在施工中关注这些问题,并采取相应措施就可以避免。本文的目的是想通过笔者参与或收集到的预应力混凝土桥梁施工中的质量问题,对施工、监理提供有益借鉴,在今后类似工程施工中加强管理,提高工程质量,确保工程施工安全。

[1]贾朝霞.道路与桥梁工程概论[M].北京:中国建筑工业出版社,2010.

[2]金清平,胡志刚,周湘君.预应力混凝土箱梁齿板张拉破坏分析与对策[J].铁道建筑,2010(3):22-24.

[3]中华人民共和国交通部.JTJ041—2000 公路桥涵施工技术规范[S].北京:人民交通出版社,2000.

[4]中华人民共和国铁道部.TB10203—2002 铁道桥涵施工技术规范[S].北京:中国铁道出版社,2002.