HXN3型机车扫石器结构的设计分析与研究

刘 庸,曲天威,周元伟

(中国北车集团 大连机车车辆有限公司,辽宁大连116022)

机车转向架上的悬臂结构有很多,其中包括撒沙支架、扫石器支架、车梯支架等,基本都是焊接结构或者是由紧固件连接到构架上,由于机车在运行过程中,会受到来自各个方向的振动,所以这种悬臂结构一旦在设计结构上忽视,很容易形成安全隐患。所以,对此类结构务必要引起足够重视,在设计之初,就要充分考虑到各种因素,将危险系数降到最低,以满足我国现代化高速重载机车的要求。

在近些年的机车引进项目中,扫石器支架作为转向架上的重要组成部件,在有些机车上也设计成了一个悬臂结构,而安装此类结构的机车要么在试验阶段就因为动应力超标而无法通过试验;要么就是在投入运用之后,出现裂纹,威胁行车安全。针对HXN3型机车扫石器支架的结构设计和改进,对此问题进行深入探讨和研究,以总结出对于类似结构在设计阶段应注意的一些问题。

1 HXN3型机车扫石器支架的原始设计结构

1.1 结构特点

如图1,HXN3型机车扫石器支架上集成了轮缘润滑安装座、撒沙支架以及橡胶扫石板等部件。扫石器支架上部为一个法兰座,通过4个安装螺栓连接到构架的前端部,法兰座下部与一个直径为89 mm厚的钢管,通过间隙配合,对接焊在一起,钢管中间部位焊接了一个轮缘润滑的安装板,下部安装了橡胶扫石板和撒沙支管,整个扫石器支架的质量约为28.3 kg。

1.2 动应力试验

动应力试验结果显示,法兰座与钢管的对接焊缝处动应力过高,根据Miner线性累计损伤理论计算,测得的等效应力的计算值为114.17 MPa,高于经打磨、加磁粉探伤的焊缝处99 MPa的限度值,疲劳寿命不能够满足机车的使用要求。

1.3 有限元计算分析

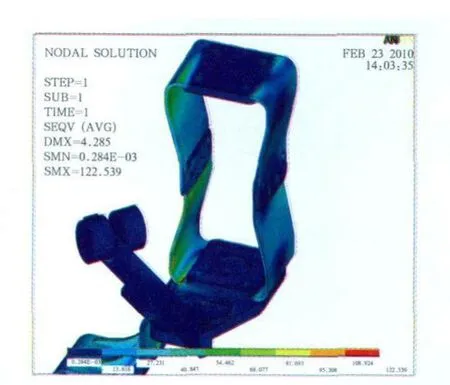

对现有设计结构进行了有限元分析,用于确定整个结构的应力水平,在焊接连接部位处细化有限元网格以达到精确计算应力的目的,如图2所示。

参照英国GMRT 2100标准确定载荷工况。表1列出了标准规定的转向架安装配件结构的惯性力规范值。

图1 原始结构扫石器支架的三维模型

图2 扫石器支架 有限元模型

表1 转向架安装配件结构的惯性力规范值

图3显示在20 g垂向力作用下的应力分布。静强度的有限元计算结果显示,在对接焊缝处问题应力最大,根据计算结果将扫石器支架结构进行改进,以减少对接焊缝处的应力。

2 HXN3型机车扫石器支架设计结构的过渡改进方案

通过对原始结构特点以及动应力试验结果的分析,改进了法兰座与钢管之间的配合,将原来的间隙配合改为过渡配合,同时在钢管端部以下23 mm处增加了6个塞焊孔,对接焊缝及塞焊处均要求打磨及磁粉探伤以提高许用应力,如图4。改进的主要目的就是要将对接处的焊接应力分散到法兰座与钢管配合的整个区域,因为在配合区域下端的接触区域将承担一部分载荷,从而使对接处的等效应力下降到评价标准的限度值以下,以满足疲劳寿命的要求。

图3 计算应力分布

2.1 改进结构的有限元计算

图5、图6为20 g垂向力作用下改进方案的应力分布状况,该图显示对接焊缝处应力降至15 MPa。最大应力出现在母材,幅值为25 MPa。焊接处最大应力出现在塞焊处,幅值为22 MPa,静强度的有限元分析结果显示扫石器支架改进方案可以有效改善应力水平。

图6 修改方案应力 分布(局部)

2.2 改进结构的动应力试验

改进后的结构进行了第2次的动应力试验,应变片的分布如图7所示,其中测点SG801为对接焊缝区域,测点SG802为塞焊区域。

将动应力试验结果整理后,得出测点SG801等效应力幅为48.3 MPa,相对于之前的动应力试验结果114 MPa降低较多;测点SG802(接近塞焊点)等效应力幅为94.5 MPa,低于磁粉探伤加打磨焊缝处99 MPa的极限值,满足了疲劳寿命的要求,通过了动应力试验,最终用于装车使用。

2.3 改进结构的装车运用情况

虽然改进结构通过了动应力试验,但此种结构对于工艺质量的要求很高,不利于扫石器支架及机车的批量生产。由于难以保证工艺质量,此种结构的扫石器支架在随后的机车运用过程中,扫石器支架的塞焊处出现了裂纹(见图8)。

图7 改进结构的动应力试验

图8 机车扫石器的裂纹

3 HXN3型机车扫石器支架设计结构的最终改进方案

为了从根本上解决扫石器支架的安全隐患问题,我们对扫石器结构作了最终的改进。设计改进的总体思路是将一个完全刚性的结构改进成一个刚柔结合的结构,通过整体结构的弹性变形将机车运行过程中来自各个方向的振动能量释放掉,避免应力集中,从而保证扫石器的使用寿命。经过讨论和研究之后,最终的改进设计方案如图9所示。

最终方案的扫石器结构上半部分是由两个U型结构的钢板折弯压型之后,用防松螺栓连接在一起;下部是一个Z型的钢板折弯而成,折弯处前后共焊接有3块筋板,3块筋板的几何形状经仿真优化设计,使其实现等刚度和等强度;整个结构的质量比之前的结构要轻,结构具有一定的弹性,符合设计之初弹性结构的设计思路;而整个结构的另一个优点就是在整体上部高应力区域没有焊接件,从而完全避免了焊接质量问题。同时整个扫石器支架的结构制造简便,符合大批量生产的要求。

3.1 最终改进结构的有限元计算

对最终改进结构的扫石器进行了有限元计算,载荷工况采用了英国GMRT 2100标准,表2为各种载荷工况下有限元计算应力值以及Q345钢材的应力限度值。

在各个工况条件下,垂向±10 g的疲劳工况最为恶劣,详见10 g垂向工况下应力分布图。

最终的有限元计算结果表明:

(1)10 g垂向疲劳载荷工况出现在U型上下支架的最大应力值分别为73 MPa和122 MPa,低于疲劳工况母材的127 MPa限定值。

图9 扫石器的最终改进方案

图10 10 g垂向载荷U型支架 应力分布

图11 前、后转向架扫石器的 动应力贴片布置图

表2 扫石器方案有限元计算结果 MPa

(2)10 g垂向疲劳载荷工况出现在Z型板的最大应力值为76 MPa,低于疲劳工况打磨焊缝的99 MPa极限值。

(3)其他工况计算应力水平均低于限定值并有较大裕量。

3.2 最终改进结构的动应力试验

为进一步验证最终改进结构的可行性,进行了动应力试验,通过对结构的有限元分析计算,对结构的高应力点区域、焊缝区域以及其他重要区域进行贴片,应变片的布置如图11所示。

此次的动应力试验选在京通线的通辽到赤峰区段,线路全长350余km,测试机车为HXN3 0021号,被试机车前、后两个转向架扫石器的动应力实测最大等效应力幅出现在测点S8,等效应力幅值为105.7 MPa,小于材料母材等效应力幅评定疲劳许用应力标准127 MPa;焊缝处测点S5的等效应力幅值为40.8 MPa,小于材料焊缝区等效应力幅评定疲劳许用应力标准99 MPa。试验最终结论:

(1)扫石器安装支架实测最大应力值没有超过其材料相对应的许用应力值;

(2)扫石器安装支架各动应力测试点的等效应力幅均没有超过疲劳许用应力;

(3)扫石器安装支架各动应力测试点的疲劳寿命估计值均大于600万km。

通过此次试验,进一步验证了最终改进结构的扫石器支架能够满足机车的整体运用要求,彻底解决了因扫石器支架而带来的安全隐患问题。

4 结束语

通过对HXN3机车扫石器结构改进过程的分析和研究,可以得出如下结论:

(1)在机车运用过程中,转向架上各个部件所受到的振动会很大,类似于扫石器这样的悬臂结构在与构架连接处的根部会形成很高的应力集中,在设计之初就应该考虑如何将这部分应力分散到整个结构,使之形成一个趋近于等强度设计的结构。

(2)扫石器这种连接在构架上的悬臂结构,要么是“刚性”设计,要么就是一种“柔性”设计。悬臂结构的根部受力状况最为恶劣,如果是“刚性”设计,就要加大悬臂结构的根部强度,保证根部具有足够的刚度来应对应力集中的状况;而“柔性”设计的理念就是通过结构的变形来吸收和释放能量,保证结构的使用寿命,HXD3机车以及HXN3机车的扫石器均为此类似的结构设计,运用情况都很好。

(3)悬臂结构的设计质量也是一个很重要的因素,因为在产生振动加速度的时候,质量越大所受到的冲击载荷越大,因此,设计之初,要尽量减轻整个结构的质量。

(4)对于焊接筋板的优化。如果悬臂结构中有加强筋,则一定要尽量优化筋板的形状,因为筋板的形状将直接影响到焊缝区域的应力状况,良好的筋板形状能够很好的降低焊缝处的应力集中。

(5)在结构设计允许的前提下,可以将构架的前端梁尽量布置的低一些,这样就可以避免诸如扫石器这样的结构在安装到构架上时,需要较长的悬臂,也就是从构架的设计结构上来想办法解决此类设计问题。

(6)安全防护。扫石器这样的悬臂结构一般均安装在构架的前端部位,一旦脱落将有可能造成机车脱轨等严重后果,因此,在设计之初也要充分考虑到安全防护,防止因此类结构失效时,发生脱落的危险。

[1] Railway Group Standard GM/RT2100 Structural Requirements for Railway Vehicles.

[2] Miner M A.Cumulative damage in fatigue[J].J Appl Mesh,1945,12(3):A159-A164.