大功率机车转向架悬挂系统结构及技术特点

李茂春,李冠军

(中国南车集团 株洲电力机车有限公司,湖南株洲412001)

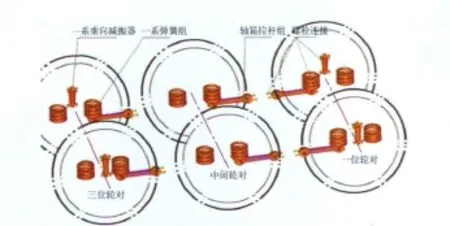

南车株洲电力机车有限公司先后研制了HXD1、HXD1B和HXD1C 3种大功率交流传动电力机车车型。其中,HXD1型机车是8轴大功率交流传动机车,HXD1B型和HXD1C型则是南车株洲电力机车有限公司完全自主研制的6轴大功率交流传动机车。

在转向架悬挂系统方面HXD1B和HXD1C很好的继承并发展了HXD1型机车的悬挂系统,成功的将一些先进技术从2轴转向架移植到了3轴转向架上。本文所指的悬挂系统主要包含一系悬挂装置、二系悬挂装置、电机悬挂装置及牵引装置。

以HXD1C型大功率机车的悬挂系统为例,对悬挂系统的结构及其技术特点进行分析。

1 一系悬挂装置

HXD1C型大功率机车转向架一系悬挂结构借鉴了高速动力转向架的悬挂结构(见图1),采用单轴箱拉杆结构,结构简单,技术成熟,且在我国已有较广泛的运用。

图1 一系悬挂装置

单轴箱拉杆定位的一系悬挂装置,纵向刚度主要由轴箱拉杆提供,垂向和横向刚度主要有一系钢弹簧提供,其纵横向刚度相对独立。由于横向刚度基本由一系钢弹簧提供,为达到预定横向刚度,一系钢弹簧有效圈数一般较少,且簧圈中径较大。簧圈中径的增大导致弹簧工作应力也较大,这对一系钢弹簧提出了较高的要求,不过现在的弹簧材料和制造工艺能使弹簧满足要求,因此这种结构得以广泛应用。

单轴箱拉杆结构解决了一系纵、横向刚度匹配难的问题,保证机车的动力学性能。这种定位方式结构简单、独立性强、维修方便、无磨耗且调整方便,符合我国乃至当今世界交流传动电力机车一系悬挂装置的发展方向。

在大功率机车转向架的研制中,一系悬挂装置曾探讨第2方案,即三角形轴箱拉杆定位方案。如图2所示,三角形轴箱拉杆一角安装在轴箱上,另两角安装在构架拉杆座上,3个安装点均安装有橡胶关节。

该方案主要特点是垂向刚度主要由一系钢弹簧提供,纵向刚度主要由轴箱拉杆提供,横向刚度则由一系钢弹簧和轴箱拉杆共同提供。通过调整轴箱拉杆橡胶关节的径向刚度可调整轴箱定位的横向刚度和纵向刚度。采用三角形轴箱拉杆,使得一系横向和纵向刚度可方便的调整,且一系钢弹簧垂向刚度的选择也可以摆脱整车对横向刚度要求的限制,从而满足不同线路条件和用户对机车性能及参数的要求。

该方案在西门子公司机车上有广泛运用,但在国内尚未有运用案例。目前我们对该方案的原理和实现方式研究不够深入,为了提高可靠性在HXD1C型机车上我们最终选择了单轴箱拉杆结构形式。

2 二系悬挂装置

HXD1C机车二系悬挂装置由加橡胶垫的高圆弹簧和各向减振器组成,如图3所示,构架每侧设置3组高圆弹簧,二系垂向减振器对称布置在构架两侧,二系横向减振器斜对称布置在构架两端。

图2 三角形轴箱拉杆方案

图3 二系悬挂装置

一般转向架的横向减振器布置在构架中间的两侧,由于力臂较小,无法产生足够的抗蛇行回转阻力矩,因而一般都会另外加装抗蛇行减振器。HXD1C机车没有采用传统的横向减振器加抗蛇行减振器结构,而是将横向减振器呈斜对称布置在构架端梁上,横向减振器一方面起到吸收和衰减横向振动的作用,另一方面形成一个较大的回转阻力矩,抑制转向架相对车体之间的回转运动,起到抗蛇行减振器的作用。

这种布置方式有以下优点:(1)减少了部件的种类和数量;(2)减振器的布置不再受二系弹簧周围区域的结构和空间限制,尤其是3轴转向架;(3)改善了二系横向减振器的可接近性,便于组装和维护。

这种布置方式对于二系横向减振器的要求相当高,由于减振器安装在端部,而且是3轴转向架,其行程需要非常大。HXD1C型二系横向减振器行程为 510 mm,而SS9机车抗蛇行减振器的行程为235 mm,其行程是原抗蛇行减振器的两倍多,这对于油压减振器在机车上的运用提出了新的要求和新的课题。

3 牵引装置

HXD1C机车转向架牵引装置如图4所示,采用推挽式双杆低位牵引方式。牵引杆1水平布置,一端与构架牵引横梁相连,另一端通过两根摆杆吊挂于构架端梁,同时,这一端还通过销关节与牵引杆2相连,牵引杆3的另一端与车体相连。

目前,我国货运电力机车正在向高速、重载的方向发展,而重载货运电力机车对机车的起动和制动黏着力利用率提出了更高的要求。

影响黏着力利用的因素有牵引装置结构型式、牵引装置布置方式、悬挂系统刚度、转向架轴距、车钩中心距轨面高度以及转向架中心距等。而其中牵引装置结构型式和牵引装置布置方式是影响黏着力利用率的主要因素。

为了比较各结构型式牵引装置对机车黏着力利用率的影响,对推挽式单牵引杆、双牵引杆以及平拉杆(类似SS9机车牵引装置结构型式)牵引装置在采用不同布置方式情况下的黏着力利用率进行了计算,结果见表1。

从表1可以得到如下结论:(1)推挽式单、双杆低位牵引装置采用中置比端置的最低黏着质量利用率高;(2)相同布置方式下,推挽式双牵引杆方案比单牵引杆方案的最低黏着质量利用率高;(3)平拉杆方案的最低黏着质量利用率比单牵引杆和双牵引杆都低。

受设备布置影响,牵引装置采用中置方案的车体长度比端置要长700 mm,且车体结构相对复杂。因此,最终将牵引方式锁定在牵引装置端置的两个方案上(推挽式单杆低位牵引和推挽式双杆低位牵引),表2为两个方案的对比结果。

表1 黏着质量利用率计算

表2 两种牵引方案优缺点的比较

图4 牵引装置

图5 电机悬挂装置1

图6 电机悬挂装置2

从总体看,两种牵引方式均能满足使用要求,推挽式双杆低位牵引的优点在于结构稳定且黏着力利用率高,缺点在于其结构复杂且成本相对较高。HXD1C交流传动电力机车是重载货运机车,在设计中需重点考虑提高机车黏着质量利用率和牵引装置可靠性,因此HXD1C型电力机车转向架选用了推挽式双杆低位牵引装置,并采用了端部布置方式。

4 电机悬挂

HXD1C机车转向架牵引电机采用抱轴悬挂方式,如图5所示,一端通过滚动轴承支承在轮对车轴上,另一端通过吊杆弹性悬挂于构架横梁。在构架与牵引电机之间装有安全托(如图6),它通过一个销轴固定于构架上,防止吊杆失效时电机掉落,从而保证机车运行的安全。

电机吊杆是电机悬挂装置的关键部件之一,吊杆的摆动使电机能适应轮对与构架之间的相对运动,两端安装的橡胶关节可缓冲牵引电机在运行中的振动。橡胶关节在此承受较大的来自电机的垂向静、动载以及横向冲击载荷,因此在橡胶关节的结构设计中必须注意校核其在垂向载荷和横向冲击载荷(尤其是2、5位)综合作用下的应力水平。

5 结束语

HXD1C机车转向架悬挂系统采用了HXD1机车的很多先进结构,如单轴箱拉杆定位、高挠圆弹簧加橡胶垫、构架端部布置横向减振器、推挽式双杆低位牵引以及电机弹性吊挂等,成熟的技术和先进的结构保证了大功率机车的运行安全和动力学性能。HXD1C型大功率机车的大量使用和安全可靠运行,充分验证了大功率机车转向架悬挂系统的优越性能。

[1] 傅成俊.牵引装置的结构型式和布置对重载货运电力机车黏着质量利用率的影响[J].电力机车与城轨车辆,2009,32(2),1-4.